1.本技术涉及海洋钻井平台设备技术领域,具体而言,涉及一种悬臂梁结构及使用该悬臂梁结构的自升式钻井平台。

背景技术:

2.ju

‑

2000e型自升式钻井平台是一座带悬臂梁的三角形桁架桩腿结构的平台,最大作业水深122m,最大钻井深度10668m,悬臂梁最大滑移距离22.86m,悬臂梁加钻台总重达2894吨。

3.悬臂梁结构为一滑移机构。悬臂梁结构可沿滑道移动,悬臂梁结构设置定位销孔。当悬臂梁结构移动到预定位置后,利用定位销插入定位销孔以及通过楔块(每舷各三块)来限制悬臂梁滑移。在探井作业时定位销均能插入定位销孔内,有效防止悬臂梁在外力作用下的移动。但在生产井作业时,因为平台井口需对应生产井口,悬臂梁移动距离受限,无法保证定位销轴插入定位销孔内。

4.悬臂梁结构的定位销带限制斜面,限制斜面通常朝向船艉以限制悬臂梁向艉部滑移,但却限制不了悬臂梁结构向船艏的滑移。与此同时,当定位销不能插入定位销孔时,无可靠措施限制悬臂梁向船艏方向的滑移,向船艉方向的滑移也仅依靠楔块。某钻井平台在勘探作业避台时,复台检查发现悬臂梁结构向船艏方向滑移600mm,且使防止悬臂梁向尾部滑移的楔块松脱。悬臂梁结构重达几千吨,在台风的作用下,如悬臂梁处于相对自由滑行状态,会极大影响平台稳性,对平台产生致命威胁。

5.为了保障钻井平台台风季节作业的安全,有必要对悬臂梁结构进行改进,以提高其防滑移能力,保障钻井平台安全。

技术实现要素:

6.本技术实施例的目的在于提供一种悬臂梁结构,其具有较优良的防滑移能力,在其应用于钻井平台是,能够保障钻井平台安全。

7.第一方面,提供了一种悬臂梁结构,包括悬臂梁、推移机构和限位结构;

8.所述悬臂梁的两个侧面设置有悬臂梁横梁,所述悬臂梁横梁上设有多个销孔,所述多个销孔沿所述悬臂梁横梁长度方向直线排布;

9.所述推移机构包括一对驱动单元,所述一对驱动单元分设在所述悬臂梁的两侧,每个驱动单元可提供所述悬臂梁横梁滑移的轨道以及提供所述悬臂梁移动的驱动力;所述驱动单元包括:

10.基座,用于与建筑物固定连接;

11.多块横梁支撑块,沿所述悬臂梁横梁长度方向分别布置在基座的两侧并间隔布置,多块所述横梁支撑块共同配置出所述悬臂梁横梁滑移的轨道;

12.第一驱动装置和第二驱动装置,均安装在所述基座上并沿所述悬臂梁横梁长度方向分设于所述基座的两侧;第一驱动装置和第二驱动装置上均配置有可插入所述销孔的驱

动销;在所述驱动销插入所述销孔时,所述第一驱动装置和第二驱动装置通过所述驱动销驱动所述悬臂梁横梁在所述轨道上沿所述悬臂梁横梁长度延伸的方向移动;在所述驱动销脱离所述销孔时,所述第一驱动装置和第二驱动装置将两个驱动销移动至原位;

13.所述限位结构包括:

14.一对限位单元,所述一对限位单元分设在所述悬臂梁的两侧;所述限位单元包括两块能够在所述悬臂梁横梁上滑动的限位块,两块所述限位块分设在所述驱动单元形成的轨道的两端;所述限位块的体积被配置为在到达所述轨道端部时被所述轨道阻挡且不能穿过,且所述限位块上设有可与所述悬臂梁横梁上设置的销孔对齐的限位孔;

15.锁销,用于在第一驱动装置和第二驱动装置通过所述驱动销对所述悬臂梁横梁施加大小相同方向相反的作用力时,穿设在所述限位块的限位孔和与该限位孔对齐的悬臂梁横梁的销孔中,以限制所述悬臂梁移动。

16.在一种实施方案中,在所述限位块和与其接近的所述轨道端部之间存在间隙时,所述限位结构还包括用于填设所述间隙的楔块。

17.在一种实施方案中,所述第一驱动装置和第二驱动装置为液压驱动装置。

18.在一种实施方案中,所述第一驱动装置的进油管路和所述第二驱动装置的进油管路上设置有高压球阀。

19.在一种实施方案中,所述驱动单元还包括液压锁销,设置在所述横梁支撑块上,用于在所述驱动销脱离所述销孔时插入所述销孔以防止液缸收回时带动所述悬臂梁移动。

20.在一种实施方案中,所述限位块包括:

21.侧板,其高度高于所述悬臂梁横梁的高度,所述限位孔开设在所述侧板上;

22.上卡板,设置在所述侧板的上端部,为l形板;

23.下卡板,设置在所述侧板的上端部,为l形板;

24.所述上卡板和所述下卡板中长度较长的本体固定在所述侧板上,长度较短的板体相对设置,所述侧板、所述上卡板和所述下卡板共同限定出用于容置所述悬臂梁横梁且允许所述限位块在所述悬臂梁横梁上移动的限制空间。

25.在一种实施方案中,所述上卡板和所述下卡板中长度较长的本体可拆卸连接在所述侧板上。

26.根据本技术的第二方面,还提供了一种自升式钻井平台,包括如上任一项所述的悬臂梁结构。

27.本技术中的悬臂梁结构具有的有益效果:

28.本技术中的方案不需要更改悬臂梁结构,在对悬臂梁结构进行限位时,只需将驱动其移动的驱动装置的驱动状态进行调整,以及通过限位单元将悬臂梁所受到的台风推力转移到甲板或平台结构等建筑物上,因而具有较优良的防滑移能力,能够保障钻井平台安全。

附图说明

29.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这

些附图获得其他相关的附图。

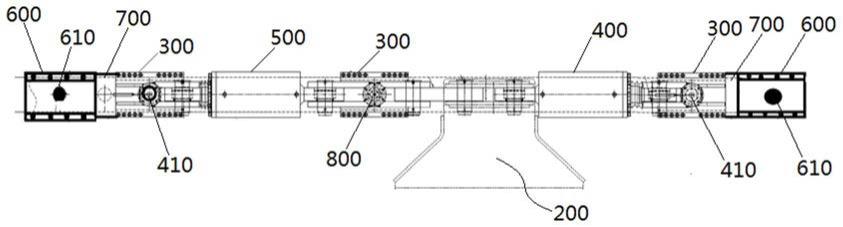

30.图1为根据本技术实施例示出的一种悬臂梁结构的主视图;

31.图2为图1所示悬臂梁结构的俯视图;

32.图3为根据本技术实施例示出的当第一驱动装置为液压驱动装置时的结构示意图;

33.图4为根据本技术实施例示出的一种限位块的主视图;

34.图5为图4中a

‑

a向截面图。

具体实施方式

35.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。

36.因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

37.本技术所述的悬臂梁在其两个侧面均设置有悬臂梁横梁,通过推移悬臂梁横梁移动进而推动悬臂梁移动。

38.本技术中的悬臂梁结构包括悬臂梁、推移机构和限位结构。图1为根据本技术实施例示出的一种悬臂梁结构的主视图。图2为图1所示悬臂梁结构的俯视图。需要说明的是,图1和图2中悬臂梁的结构未示出,而仅示出了悬臂梁横梁100。

39.参见图1和图2,悬臂梁横梁100上设有多个销孔110,销孔110的轴心与悬臂梁长度延伸的方向垂直,多个销孔110沿悬臂梁横梁100长度延伸的方向直线排布。在一种可能的实施方案中,多个销孔110沿悬臂梁横梁100长度延伸的方向等间距排列。

40.推移机构包括一对驱动单元,一对驱动单元分设在悬臂梁的两侧,每个驱动单元可提供悬臂梁横梁100滑移的轨道以及提供悬臂梁移动的驱动力。图1和图2所示的结构图中仅示出了一侧的驱动单元,参见图1和图2,驱动单元包括基座200、横梁支撑块300、第一驱动装置400和第二驱动装置500。

41.基座200用于与建筑物固定连接。当悬臂梁设置在船舶上时,所述建筑物可为船舶上的甲板。本技术所述的建筑物包括但不限于船舶。

42.横梁支撑块300为多块,沿悬臂梁横梁100长度方向分别布置在基座200的两侧,横梁支撑块300间隔布置,多块支撑块共同配置出可容置悬臂梁横梁100并允许悬臂梁横梁100滑动的轨道。

43.第一驱动装置400和第二驱动装置500均安装在基座200上并沿悬臂梁横梁100长度方向分设于基座200的两侧。在一种可能的实现方式中,第一驱动装置400和第二驱动装置500为液压驱动装置。第一驱动装置400和第二驱动装置500可通过轴承固定在基座200和横梁支撑块300之间。

44.第一驱动装置400和第二驱动装置500上均配置有轴心与悬臂梁横梁100长度方向

垂直的驱动销410。驱动销410可插入悬臂梁横梁100上的销孔110。驱动销410在第一驱动装置400和第二驱动装置500的控制下可伸入销孔110内也可通过收缩驱动销410的伸出长度而使驱动轴自销孔110内脱离。

45.限位结构包括一对限位单元600和锁销610。一对限位单元600分设在悬臂梁的两侧。限位单元600包括两块能够在悬臂梁横梁100上滑动的限位块,两块限位块分设在驱动单元形成的轨道的两端。限位块的体积被配置为在到达轨道端部时被轨道阻挡且不能穿过,且限位块上设有可与悬臂梁横梁100上设置的销孔110对齐的限位孔(即锁销610的位置)。锁销610可插入限位孔和销孔110中。

46.下面对于本技术中悬臂梁结构的工作原理及制动原理进行详细阐述。

47.在需要对悬臂梁进行推移时,第一驱动装置400和第二驱动装置500驱动其所控制的驱动销410插入悬臂梁横梁100上的销孔110内,然后第一驱动装置400和第二驱动装置500通过驱动轴对悬臂梁横梁100施加驱动力,所述驱动力的方向为悬臂梁横梁100长度延伸的方向,即驱动悬臂梁横梁100在悬臂梁横梁100长度延伸的方向上移动。

48.在驱动悬臂梁横梁100移动预定距离后,第一驱动装置400和第二驱动装置500停止驱动,分别将驱动销410由销孔110内脱离并将驱动销410移回至原来的位置。在驱动销410分别移回至原来位置后,第一驱动装置400和第二驱动装置500再次驱动其所控制的驱动销410插入悬臂梁横梁100上的下一组销孔110内并驱动悬臂梁横梁100再次移动预定距离。依次循环,直至将悬臂梁移动至指定位置。

49.在悬臂梁到达指定位置或者恶劣天气(如台风等)马上来临时,使第一驱动装置400和第二驱动装置500通过驱动销410对悬臂梁横梁100施加大小相同方向相反的作用力(若第一驱动装置400和第二驱动装置500均为液压驱动装置时,即使两个液压驱动装置均调整为压缩状态)。将两个限位块分别移动至轨道的两侧,由于限位块在轨道端部被轨道阻挡且不能穿过,通过在限位孔和销孔110内插上锁销610后,两个限位块将驱动单元的轨道夹在两者之间。驱动单元中的基座200固定于甲板等建筑物上,该建筑物重量体积等都较为庞大,当遇到台风等恶劣天气时,相当于将悬臂梁横梁100的两侧分别与甲板等建筑物固定连接,因此能够足以抵抗台风推力,且轴向受力不产生扭矩,提高悬臂梁的防滑移能力,保障钻井平台安全。

50.在一种可能的实现方案中,在限位块和与其接近的轨道端部之间存在间隙时,限位结构还包括用于填设间隙的楔块700。楔块700的设置,可使每侧的悬臂梁横梁100在两个限位块之间没有活动的间隙,避免了悬臂梁横梁100在轨道上来回移动,增加了悬臂梁的稳定性。

51.在一种可能的实现方案中,第一驱动装置400和第二驱动装置500均为液压驱动装置时,为使第一驱动装置400和第二驱动装置500中的液压油缸均能收缩到底,在第一驱动装置400的进油管路和第二驱动装置500的进油管路上设置有高压球阀,参见图3。液压油缸均能收缩到底,方能保证第一驱动装置400和第二驱动装置500对悬臂梁横梁100施加大小相同方向相反的作用力。

52.在一种可能的实现方案中,驱动单元还包括液压锁销800,设置在位于中间位置的其中一块横梁支撑块300上,用于在驱动销410脱离销孔110时插入销孔110以防止液缸收回时带动悬臂梁移动。

53.图4为根据本技术实施例示出的一种限位块的主视图。图5为图4中a

‑

a向截面图。参见图4和图5,限位块包括侧板620、上卡板630和下卡板640。侧板620的高度高于悬臂梁横梁100的高度,限位孔开设在侧板620上。上卡板630设置在侧板620的上端部,为l形板。下卡板640设置在侧板620的上端部,为l形板。上卡板630和下卡板640中长度较长的本体固定在侧板620上,长度较短的板体相对设置,侧板620、上卡板630和下卡板640共同限定出用于容置悬臂梁横梁100且允许限位块在悬臂梁横梁100上移动的限制空间。

54.在一种可能的实现方案中,上卡板630和下卡板640中长度较长的本体可拆卸连接在侧板620上。可拆卸的方式包括但不限于螺栓连接、卡接等。

55.根据本技术的第二方面,还提供了采用上述悬臂梁结构的自升式钻井平台。

56.与现有自升式钻井平台中悬臂梁结构相比,本技术的方案不需要更改悬臂梁结构,在对悬臂梁结构进行限位时,只需将驱动其移动的液压驱动装置的驱动状态进行调整,以及通过限位单元600将悬臂梁所受到的台风推力转移到甲板或平台结构上,因而能够更好地抵抗台风推力,经试验验算,承推力可达782吨*2,进而很好地验证本技术中的悬臂梁结构具有较优良的防滑移能力,进而保障钻井平台安全。

57.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。