1.本实用新型是一种监控仪控制的船舶发动机热管理系统,属于发动机控制系统技术领域。

背景技术:

2.船舶发动机一般都是使用海水换热器来进行发动机冷却水的冷却,换热器内进行换热的冷却水是江河或者海里面的水,由于水的比热容大,冬季时江水的温度低,导致了换热器换热能力太强,将发动机冷却水的温度冷却的太低。

3.发动机冷却水温度太低,会带走太多的气缸燃烧温度,据统计,船舶发动机20%

‑‑

40%的热效率都被冷却水带走了,造成了船舶发动机热效率低,为解决这个问题采用在船舶发动机上使用热管理阀的方法,将一部分发动机冷却水不通过热交换器,通过小循环的方式进入到回水总管中,减少了进入到热交换器中的发动机中冷却水流量,可以起到提高发动机热效率的作用。

4.但由于船舶对动力的要求比车机高的多,热管理阀一旦运行出现故障,可能会停滞在小循环水流量多,换热器水流量少的状态,导致发动机水温过高,满足不了船舶提升动力的需求,对船舶的安全性产生较大影响。

5.为了应对该风险,在热管理阀的进口管路和热交换器的进口管路上加了两个预留阀门,一个是电控截止阀,一个是手动截止阀,在热管理阀出现问题时,可以通过程序控制电控截止阀应急开启大循环,满足船舶需求,也可以人工手动开启手动截止阀,满足船舶需求。

6.且现在船舶的自动化水平较低,很多船舶没有电控系统,都是使用机械传动系统来控制的,传统的船舶发动机往往都不带有电控单元,热管理阀的应用需要采集发动机运行的转速、功率、水温等电信号,并且一般都是由发动机电控单元ecu控制的,热管理阀的开度信息一般也都是通过ecu读取发动机传感器信息后计算得出的,因此在传统发动机上使用智能热管理阀技术很难实现。

技术实现要素:

7.本实用新型要解决的技术问题是针对以上不足,提供一种监控仪控制的船舶发动机热管理系统,将热管理和船舶监控仪联合控制起来,通过船舶监控仪读取发动机的运行水温,发动机的功率发动机的转速信号判断出发动机运行工况,监控仪读取了这些信息后,判断出发动机运行工况,根据这些信息,计算出热管理阀应该开启的角度,将该角度信息发送给热管理阀,热管理阀执行该角度命令,达到智能控制发动机冷却水温的目的,同时应急电控截止阀的开启和关闭也由发动机监控仪来控制。

8.为解决以上技术问题,本实用新型采用以下技术方案:

9.一种监控仪控制的船舶发动机热管理系统,包括监控仪,监控仪连接有热管理阀、备用阀门、水温传感器和淡水泵。

10.进一步的,所述淡水泵连接有回水总管一端,回水总管另一端连接有热交换器的出水口。

11.进一步的,所述热管理阀连接有发动机出水管、热交换器的进水口和回水管路,发动机出水管连接发动机机体,热管理阀与热交换器的进水口之间采用大循环管路连接,发动机出水管与大循环管路之间设有备用阀门,热管理阀与回水管路之间采用小循环管路连接。

12.进一步的,所述水温传感器安装在发动机出水管靠近热管理阀一端,淡水泵与热交换器的出水口之间设有膨胀水箱。

13.进一步的,所述监控仪包括单片机模块、存储模块、通信模块、转速检测模块、温度检测模块和压力检测模块,通信模块、转速检测模块、温度检测模块和压力检测模块连接单片节模块。

14.进一步的,所述单片机模块包括单片机芯片,单片机芯片的型号为stm32f103zet6,单片机芯片包括芯片u1a和芯片u1b。

15.进一步的,所述芯片u1a的65脚连接有芯片u5的7脚和电阻r29一端,芯片u1a的66脚连接有芯片u5的6脚和电阻r30一端,芯片u1a的67脚连接有芯片u5的5脚和电阻r31一端,电阻r29另一端、电阻r30另一端和电阻r31另一端接+3.3v,芯片u5的型号为24c32;

16.所述芯片u1a的105脚连接有swd接口p1的2脚,芯片u1a的109脚连接有swd接口p1的3脚,swd接口p1的1脚接+3.3v,swd接口p1的4脚接地。

17.进一步的,所述芯片u1b的72脚连接有电容c25一端,并接+3.3v,芯片u1b的108脚连接有电容c26一端,并接+3.3v,芯片u1b的144脚连接有电容c27一端,并接+3.3v,芯片u1b的17脚连接有电容c28一端,并接+3.3v,芯片u1b的121脚连接有电容c29一端,并接+3.3v,芯片u1b的131脚连接有电容c30一端,并接+3.3v,芯片u1b的33脚连接有电容c31一端,并接+3.3v,电容c25另一端、电容c26另一端、电容c27另一端、电容c28另一端、电容c29另一端、电容c30另一端和电容c31另一端接地。

18.进一步的,所述存储模块包括芯片u18和芯片u19,芯片u18和芯片u19的型号均为74hc4051,芯片u18的16脚连接有电容c95一端,并接+5v,电容c95另一端接agnd,芯片u18的3脚连接有电阻r80一端,电阻r80另一端连接有电容c94一端和芯片u1a的43脚,芯片u18的6脚连接有电阻r88一端和芯片u1a的98脚,电阻r88另一端接+3.3v,芯片u18的11脚连接有芯片u1a的92脚,芯片u18的10脚连接有芯片u1a的93脚,芯片u18的9脚连接有芯片u1a的97脚。

19.进一步的,所述芯片u19的16脚连接有电容c105一端,并接+5v,电容c105另一端接agnd,芯片u19的3脚连接有电阻r105一端,电阻r105另一端连接有电容c100一端和芯片u1a的44脚,芯片u19的6脚连接有电阻r110一端和芯片u1a的91脚,电阻r110另一端接+3.3v,芯片u19的11脚连接有芯片u1a的92脚,芯片u19的10脚连接有芯片u1a的93脚,芯片u19的9脚连接有芯片u1a的97脚。

20.本实用新型采用以上技术方案,与现有技术相比,具有如下技术效果:

21.该热管理系统使用热管理阀取代传统节温器,热管理阀可以在发动机不同的运行工况下,开启到不同的开度,控制发动机冷却水进入到热交换器中和通过小循环直接流回到水泵入口的水量分配比例,发动机水温过高时,控制冷却水流入热交换器中的流量增多,发动机水温低时,控制冷却水流入热交换器中的流量减少,从而实现智能调节发动机运行

水温的目的。

22.将热管理和船舶监控仪联合控制起来,通过船舶监控仪使用传感器读取发动机的运行信息,并通过监控仪计算热管理阀开度命令,通过监控仪控制热管理阀开度,在传统非电控船舶发动机上也能实现发动机水温自动调节功能,提高了传统发动机的运行水温,避免了发动机冷却过度而无法调节的现象,最终提高了发动机热效率,并且降低了发动机排放。

附图说明

23.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

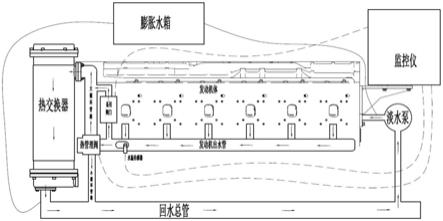

24.图1为本实用新型的监控仪控制的船舶发动机热管理系统的结构示意图;

25.图2为本实用新型中监控仪中单片机模块的电路图;

26.图3为本实用新型中监控仪中存储模块的电路图;

27.图4

‑

图14为本实用新型中监控仪中压力检测模块的电路图;

28.图15为本实用新型中监控仪控制的船舶发动机热管理系统的实现方法的流程图。

具体实施方式

29.实施例1,如图1所示,一种监控仪控制的船舶发动机热管理系统,包括淡水泵,淡水泵连接有回水总管一端,回水总管另一端连接有热交换器的出水口。

30.所述发动机热管理系统还包括热管理阀,热管理阀连接有发动机出水管、热交换器的进水口和回水管路,发动机出水管连接发动机机体,热管理阀与热交换器的进水口之间采用大循环管路连接,发动机出水管与大循环管路之间设有备用阀门,热管理阀与回水管路之间采用小循环管路连接。

31.所述发动机出水管靠近热管理阀一端安装有水温传感器,淡水泵与热交换器的出水口之间设有膨胀水箱。

32.所述发动机热管理系统还包括监控仪,监控仪与热管理阀、备用阀门、水温传感器和淡水泵连接。

33.该技术方案使用监控仪控制热管理阀,船舶监控仪通过传感器采集发动机运行的水温、增压压力、转速等传感器的信号,判断出发动机当前工况,不同的工况,发动机有不同的最佳运行水温,监控仪控制热管理阀开度,最终控制发动机实际水温慢慢逼近最佳水温。

34.为了解决热管理阀运行故障问题,在热管理阀通水管路上设置了一路手动旁通阀和一路电控旁通阀,热管理阀运行故障时,可以手动打开手动旁通阀也可以由监控仪控制打开电控旁通阀,进行紧急故障处理,保证船舶动力安全。

35.所述监控仪包括单片机模块、存储模块、通信模块、转速检测模块、温度检测模块和压力检测模块,通信模块、转速检测模块、温度检测模块和压力检测模块连接单片节模块。

36.如图2所示,所述单片机模块包括单片机芯片,单片机芯片的型号为

stm32f103zet6,单片机芯片包括芯片u1a和芯片u1b,芯片u1a的65脚连接有芯片u5的7脚和电阻r29一端,芯片u1a的66脚连接有芯片u5的6脚和电阻r30一端,芯片u1a的67脚连接有芯片u5的5脚和电阻r31一端,电阻r29另一端、电阻r30另一端和电阻r31另一端接+3.3v,芯片u5的型号为24c32。

37.所述芯片u1a的105脚连接有swd接口p1的2脚,芯片u1a的109脚连接有swd接口p1的3脚,swd接口p1的1脚接+3.3v,swd接口p1的4脚接地。

38.所述芯片u1b的72脚连接有电容c25一端,并接+3.3v,芯片u1b的108脚连接有电容c26一端,并接+3.3v,芯片u1b的144脚连接有电容c27一端,并接+3.3v,芯片u1b的17脚连接有电容c28一端,并接+3.3v,芯片u1b的121脚连接有电容c29一端,并接+3.3v,芯片u1b的131脚连接有电容c30一端,并接+3.3v,芯片u1b的33脚连接有电容c31一端,并接+3.3v,电容c25另一端、电容c26另一端、电容c27另一端、电容c28另一端、电容c29另一端、电容c30另一端和电容c31另一端接地。

39.如图3所示,所述存储模块包括芯片u18和芯片u19,芯片u18和芯片u19的型号均为74hc4051,芯片u18的16脚连接有电容c95一端,并接+5v,电容c95另一端接agnd,芯片u18的3脚连接有电阻r80一端,电阻r80另一端连接有电容c94一端和芯片u1a的43脚,芯片u18的6脚连接有电阻r88一端和芯片u1a的98脚,电阻r88另一端接+3.3v,芯片u18的11脚连接有芯片u1a的92脚,芯片u18的10脚连接有芯片u1a的93脚,芯片u18的9脚连接有芯片u1a的97脚。

40.所述芯片u19的16脚连接有电容c105一端,并接+5v,电容c105另一端接agnd,芯片u19的3脚连接有电阻r105一端,电阻r105另一端连接有电容c100一端和芯片u1a的44脚,芯片u19的6脚连接有电阻r110一端和芯片u1a的91脚,电阻r110另一端接+3.3v,芯片u19的11脚连接有芯片u1a的92脚,芯片u19的10脚连接有芯片u1a的93脚,芯片u19的9脚连接有芯片u1a的97脚。

41.如图13和图14所示,所述压力检测模块包括涡轮机油压力检测单元,涡轮机油压力检测单元包括接插件p12,接插件p12的1脚连接有电阻r61一端、电阻r62一端和电容c82一端,电阻r61另一端接+24v,电阻r62另一端接+5v,电容c82另一端agnd,接插件p12的2脚连接有电阻r63一端、电阻r72一端、电容c86一端和电阻r76一端,电阻r63另一端、电阻r72另一端和电容c86另一端接agnd,电阻r76另一端连接有电容c90一端和运算放大器u11d的12脚,运算放大器u11d的13脚和14脚连接有电阻r81一端,电阻r81另一端连接有电阻r85一端和芯片u19的2脚,电阻r85另一端接agnd。

42.所述涡轮机油压力检测单元还包括运算放大器u15d,运算放大器u15d的13脚和14脚连接有电阻r141一端,电阻r141另一端连接有电阻r145一端和芯片u18的4脚,芯片u18的4脚还连接有电阻r127一端、电阻r128一端和电容c113一端,电阻r127另一端接+24v,电阻r128另一端接+5v,电容c113另一端接agnd,运算放大器u15d的12脚连接有电容c121一端和电阻r137一端,电容c121另一端接agnd,电阻r137另一端连接有电容c117一端、电阻r133一端、电阻r121一端和接插件p17的11脚,电容c117另一端、电阻r133另一端和电阻r121另一端接agnd。

43.如图5和图14所示,所述压力检测模块还包括齿轮箱油压检测单元,齿轮箱油压检测单元包括接插件p13,接插件p13的1脚连接有电阻r64一端、电阻r65一端和电容c83一端,电阻r64另一端接+24v,电阻r65另一端接+5v,电容c83另一端agnd,接插件p13的2脚连接有

电阻r68一端、电阻r73一端、电容c87一端和电阻r77一端,电阻r68另一端、电阻r73另一端和电容c87另一端接agnd,电阻r77另一端连接有电容c91一端和运算放大器u11c的10脚,运算放大器u11c的8脚和9脚连接有电阻r82一端,电阻r82另一端连接有电阻r86一端和芯片u19的4脚,电阻r86另一端接agnd。

44.如图6和图14所示,所述压力检测模块还包括海水压力检测单元,海水压力检测单元包括接插件p14,接插件p14的1脚连接有电阻r59一端、电阻r60一端和电容c81一端,电阻r59另一端接+24v,电阻r60另一端接+5v,电容c81另一端agnd,接插件p14的2脚连接有电阻r69一端、电阻r71一端、电容c85一端和电阻r75一端,电阻r69另一端、电阻r71另一端和电容c85另一端接agnd,电阻r75另一端连接有电容c89一端和运算放大器u11a的3脚,运算放大器u11a的2脚和1脚连接有电阻r79一端,电阻r79另一端连接有电阻r84一端和芯片u19的1脚,电阻r84另一端接agnd,运算放大器u11a的4脚连接有电容c93一端,并接+5v,电容c93另一端接agnd。

45.如7和图14所示,所述压力检测模块还包括增压压力检测单元,增压压力检测单元包括接插件p15,接插件p15的1脚连接有电阻r66一端、电阻r67一端和电容c84一端,电阻r66另一端接+24v,电阻r67另一端接+5v,电容c84另一端agnd,接插件p15的2脚连接有电阻r70一端、电阻r74一端、电容c88一端和电阻r78一端,电阻r70另一端、电阻r74另一端和电容c88另一端接agnd,电阻r78另一端连接有电容c92一端和运算放大器u11b的5脚,运算放大器u11b的6脚和7脚连接有电阻r83一端,电阻r83另一端连接有电阻r87一端和芯片u19的5脚,电阻r87另一端接agnd。

46.所述增压压力检测单元还还包括运算放大器u15b,运算放大器u15b的6脚和7脚连接有电阻r139一端,电阻r139另一端连接有电阻r143一端和芯片u18的12脚,芯片u18的12脚还连接有电阻r123一端、电阻r124一端和电容c111一端,电阻r123另一端接+24v,电阻r124另一端接+5v,电容c111另一端接agnd,运算放大器u15b的5脚连接有电容c119一端和电阻r135一端,电容c119另一端接agnd,电阻r133另一端连接有电容c115一端、电阻r131一端、电阻r119一端和接插件p17的5脚,电容c115另一端、电阻r131另一端和电阻r119另一端接agnd。

47.如图4和图14所示,所述压力检测模块还包括机油压力检测单元,机油压力检测单元包括运算放大器u13d,运算放大器u13d的13脚和14脚连接有电阻r111一端,电阻r111另一端连接有电阻r115一端和芯片u18的14脚,芯片u18的14脚还连接有电阻r93一端、电阻r94一端和电容c96一端,电阻r93另一端接+24v,电阻r94另一端接+5v,电容c96另一端接agnd,运算放大器u13d的12脚连接有电容c106一端和电阻r106一端,电容c106另一端接agnd,电阻r106另一端连接有电容c101一端、电阻r101一端、电阻r89一端和接插件p16的2脚,电容c101另一端、电阻r101另一端和电阻r89另一端接agnd。

48.如图8和图14所示,所述压力检测模块还包括冷却水压检测单元,冷却水压检测单元包括运算放大器u13a,运算放大器u13a的1脚和2脚连接有电阻r112一端,电阻r112另一端连接有电阻r116一端和芯片u18的15脚,芯片u18的15脚还连接有电阻r95一端、电阻r96一端和电容c97一端,电阻r95另一端接+24v,电阻r96另一端接+5v,电容c97另一端接agnd,运算放大器u13a的3脚连接有电容c107一端和电阻r107一端,电容c107另一端接agnd,电阻r107另一端连接有电容c102一端、电阻r102一端、电阻r90一端和接插件p16的5脚,电容

c102另一端、电阻r102另一端和电阻r90另一端接agnd。

49.如图9和图14所示,所述压力检测模块还包括柴油压力检测单元,柴油压力检测单元包括运算放大器u13b,运算放大器u13b的6脚和7脚连接有电阻r113一端,电阻r113另一端连接有电阻r117一端和芯片u18的1脚,芯片u18的1脚还连接有电阻r97一端、电阻r98一端和电容c98一端,电阻r97另一端接+24v,电阻r98另一端接+5v,电容c98另一端接agnd,运算放大器u13b的5脚连接有电容c108一端和电阻r108一端,电容c108另一端接agnd,电阻r108另一端连接有电容c103一端、电阻r103一端、电阻r91一端和接插件p16的8脚,电容c103另一端、电阻r103另一端和电阻r91另一端接agnd。

50.如图10和图14所示,所述压力检测模块还包括起动空气压力检测单元,起动空气压力检测单元包括运算放大器u13c,运算放大器u13c的8脚和9脚连接有电阻r114一端,电阻r114另一端连接有电阻r118一端和芯片u18的13脚,芯片u18的13脚还连接有电阻r99一端、电阻r100一端和电容c99一端,电阻r99另一端接+24v,电阻r100另一端接+5v,电容c99另一端接agnd,运算放大器u13c的10脚连接有电容c109一端和电阻r109一端,电容c109另一端接agnd,电阻r109另一端连接有电容c104一端、电阻r104一端、电阻r92一端和接插件p16的11脚,电容c104另一端、电阻r104另一端和电阻r92另一端接agnd。

51.如图12和图14所示,所述压力检测模块还包括控制空气压力检测单元,控制空气压力检测单元包括运算放大器u15a,运算放大器u15a的2脚和1脚连接有电阻r142一端,电阻r142另一端连接有电阻r146一端和芯片u18的2脚,芯片u18的2脚还连接有电阻r129一端、电阻r130一端和电容c114一端,电阻r129另一端接+24v,电阻r130另一端接+5v,电容c114另一端接agnd,运算放大器u15a的3脚连接有电容c122一端和电阻r138一端,电容c122另一端接agnd,电阻r138另一端连接有电容c118一端、电阻r134一端、电阻r122一端和接插件p17的2脚,电容c118另一端、电阻r134另一端和电阻r122另一端接agnd。

52.如图11和图14所示,所述压力检测模块还包括燃油泄漏压力检测单元,燃油泄漏压力检测单元包括运算放大器u15c,运算放大器u15c的8脚和9脚连接有电阻r140一端,电阻r140另一端连接有电阻r144一端和芯片u18的5脚,芯片u18的5脚还连接有电阻r125一端、电阻r126一端和电容c112一端,电阻r125另一端接+24v,电阻r126另一端接+5v,电容c112另一端接agnd,运算放大器u15c的10脚连接有电容c120一端和电阻r136一端,电容c120另一端接agnd,电阻r136另一端连接有电容c116一端、电阻r132一端、电阻r120一端和接插件p17的8脚,电容c116另一端、电阻r132另一端和电阻r120另一端接agnd。

53.所述温度检测模块用于检测机油温度、涡轮机油温度、冷却水温度、增压温度和柴油温度。

54.所述转速检测模块用于检测曲轴转速和磁电式涡轮转速。

55.所述通信模块采用can通信和rs485通信。

56.如图15所示,一种监控仪控制的船舶发动机热管理系统的实现方法包括以下步骤:

57.步骤s101,获取can通信命令,完成后进入步骤s102;

58.步骤s102,获取当前ad值,完成后进入步骤s103;

59.步骤s103,判断是否是进入半自动模式,若是则进入步骤s104,否则进入步骤s107;

60.步骤s104,判断目标值是否比实际值大,若是目标值比实际值大则电机正转,否则进入步骤s105;

61.步骤s105,判断目标值是否比实际值小,若是目标值比实际值小,则电机翻转,否则进入步骤s106;

62.步骤s106,判断目标值是否等于实际值,若是目标值等于实际值,则电机停止,返回执行步骤s101。

63.步骤s107,判断是否是进入全自动模式,若是则进入步骤s108,否则进入步骤s113;

64.步骤s108,获取当前水温,完成后进入步骤s109;

65.步骤s109,判断初次开机温度是否低于阈值,若是低于则进入步骤s110,否则进入步骤s112;

66.步骤s110,根据不同开机水温,调节阀门开启至对应位置,完成后进入步骤s111;

67.步骤s111,控制阀门开启角度,使水温缓慢增长至阈值,完成后进入步骤s112;

68.步骤s112,读取转速、功率、水温map,调节阀门角度,完成后返回执行步骤s101;

69.步骤s113,判断是否是进入标定模式,若是则进入步骤s114,否则进入步骤s121;

70.步骤s114,判断是否是电机正转命令,若是则进入步骤s115,否则进入步骤s116;

71.步骤s115,电机正转,完成后返回执行步骤s114;

72.步骤s116,判断是否是电机反转命令,若是则进入步骤s117,否则进入步骤s118;

73.步骤s117,电机反转,完成后返回执行步骤s114;

74.步骤s118,判断是否是停止命令,若是则进入步骤s119;

75.步骤s119,电机停止转动,完成后进入步骤s120;

76.步骤s120,标定写入flsah,完成后返回执行步骤s101;

77.步骤s121,判断是否是进入校验模式,若是则进入步骤s122;

78.步骤s122,控制电机转动返回0度位置,完成后进入步骤s123;

79.步骤s123,控制电机正转10度,完成后进入步骤s124;

80.步骤s124,发送当前角度值,完成后进入步骤s125;

81.步骤s125,判断是否到达270度,若是则进入步骤s126,否则返回执行步骤s123;

82.步骤s126,电机停止,完成后返回执行步骤s101。

83.本实用新型的描述是为了示例和描述起见而给出的,而并不是无遗漏的或者将本实用新型限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显然的。选择和描述实施例是为了更好的说明本实用新型的原理和实际应用,并且使本领域的普通技术人员能够理解本实用新型从而设计适于特定用途的带有各种修改的各种实施例。