1.本实用新型涉及帆船龙骨领域,更具体地说它涉及一种升降式帆船龙骨。

背景技术:

2.帆船龙骨是一种在船体基底中央,连接船首柱和船尾柱的纵向连接构件,其广泛地被运用于船舶领域作为重要的承重结构,承受船体的纵向弯曲力矩,现有很多的帆船龙骨均具有升降功能。

3.在公告号为cn106184606a的中国实用新型专利中公开了一种升降式帆船龙骨及龙骨制作方法,每段龙骨分段均包括顶部的顶板、底部的底板,以及中部的隔板、腹板与垫板,在这些板材围成的放置箱内灌注铅块,再用侧板封闭放置箱;其中,龙骨分段中部的放置箱用熔铅进行灌注,而龙骨分段合拢处则用预制的铅块进行安装。

4.现有技术中类似于上述的帆船龙骨,其安装在船体上后能够升降,提高船体稳定性。然而,现有技术中类似于上述的帆船龙骨存在以下缺陷:在安装龙骨的过程中,铅块需要单独放入龙骨的放置箱内,但因为放置箱的尺寸是固定的,且又由于定制的铅块尺寸存在误差,所以对于尺寸偏大的铅块,无法放入进放置箱内。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的在于提供一种升降式帆船龙骨,其具有调整放置箱尺寸的优点。

6.为实现上述目的,本实用新型提供了如下技术方案:

7.一种升降式帆船龙骨,包括顶部的顶板、底部的底板以及位于顶板与底板之间的若干隔板,所述顶板与底板之间且位于隔板的中部设有腹板,所述腹板沿底板的长度方向设置,所述顶板、底板、隔板以及腹板合围成若干具有开口的放置箱,最外侧的其中一块所述隔板固定,其余隔板活动设置,所述底板宽度方向两端的侧壁且沿其长度方向开设有滑槽,所述隔板的底部设有连接板,所述连接板穿入滑槽内,所述滑槽的内部且位于相邻连接板之间设置有呈拉伸状态的弹簧,所述弹簧的两端分别与连接板固定。

8.通过采用上述技术方案,隔板能够实现左右滑移,进而增大放置箱的尺寸,有误差的铅块能够放入放置箱内,并且当外力作用撤掉之后,隔板会受到弹簧的拉力作用抵紧铅块,使得铅块不会掉落。

9.本实用新型进一步设置为:所述连接板靠近弹簧的两侧均凸出有凸环,所述弹簧的两端设置有弯钩部,所述凸环与弹簧的弯钩部相互扣接。

10.通过采用上述技术方案,对于点焊的连接方式来说,点焊需要点对点进行固定,容易导致弹簧两端连接处断裂。而通过设置弯钩部与凸环固定连接,提高两者之间的稳定性,避免弹簧脱落。

11.本实用新型进一步设置为:所述腹板的两侧沿其长度方向均开设有导向槽,所述导向槽内沿其长度方向固定有导向杆,所述隔板朝向导向槽内凸出有与导向杆滑移连接的

滑块。

12.通过采用上述技术方案,导向杆能够起到导向作用,不会使得隔板在滑移过程中滑出导向槽,提高稳定性。

13.本实用新型进一步设置为:所述滑槽内且位于相邻连接板之间设置有至少两根弹簧,且若干弹簧两端分别与连接板固定。

14.通过采用上述技术方案,在遇到其中一根弹簧发生意外断裂时,其余弹簧还能够继续拉住两侧隔板抵紧铅块,起到备用的功能。

15.本实用新型进一步设置为:所述顶板的顶部开设有若干螺纹孔,所述螺纹孔内螺纹连接有抵接螺栓,所述抵接螺栓抵紧隔板。

16.通过采用上述技术方案,抵接螺栓会抵紧隔板,起到固定隔板的作用,避免隔板松动导致铅块脱落的问题。

17.本实用新型进一步设置为:所述顶板的上端面开设有若干通孔,所述底板的上端面且位于通孔的正下方开设有凹槽,所述顶板与底板之间设有防脱板,所述防脱板穿入通孔的内部且与通孔滑移连接,所述防脱板的上端面与顶板的上端面共面,所述防脱板的底部穿入凹槽内。

18.通过采用上述技术方案,防脱板阻挡在放置箱开口,防止铅块从放置箱内脱落的作用。

19.本实用新型进一步设置为:所述顶板的上端面且位于通孔的上方设置有安装板,所述安装板通过螺栓与顶板固定。

20.通过采用上述技术方案,安装板起到固定防脱板的作用,避免防脱板从通孔内脱离。

21.本实用新型进一步设置为:所述安装板呈“l”字形,所述安装板的内壁与顶板的两侧壁贴合。

22.通过采用上述技术方案,安装板能够稳固防脱板,避免航行抖动时使得铅块从防脱板上脱落。

23.综上所述,本实用新型具有以下优点:

24.1、通过设置顶板、底板、隔板、滑槽、弹簧以及连接板,使得隔板能够左右滑移,实现放置箱能够尺寸调节,产生误差的铅块能够放入放置箱内;

25.2、通过设置导向杆、滑块以及导向槽,实现导向作用,避免隔板在滑移过程中脱离,提高隔板的稳定性;

26.3、通过设置防脱板,防脱板挡在放置箱的开口处,避免铅块装在两侧隔板时脱落;

27.4、通过设置安装板,在防脱板穿入通孔时,防脱板不会从通孔内掉落并且松动的问题。

附图说明

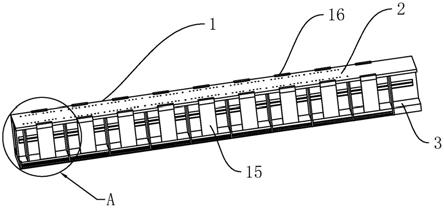

28.图1为本实施例的整体示意图;

29.图2为图1中a部分的放大示意图;

30.图3为图2中b部分的放大示意图;

31.图4为本实施例中防脱板与顶板之间的爆炸示意图。

32.附图标记:1、龙骨;2、顶板;3、底板;4、隔板;5、腹板;6、滑槽;7、弹簧;8、连接板;9、凸环;10、导向槽;11、导向杆;12、凹槽;13、滑块;14、抵紧螺栓;15、防脱板;16、安装板;17、通孔;18、螺纹孔;19、螺栓;20、放置箱;21、弯钩部。

具体实施方式

33.以下结合附图对本实用新型作进一步详细说明。

34.一种升降式帆船龙骨,如图1、图2所示,包括顶部的顶板2、底部的底板3以及顶板2与底板3之间的若干隔板4。其中,顶板2与底板3呈水平设置,隔板4与底板3之间且位于隔板4的中部竖直设置有腹板5,腹板5的长度方向与底板3的长度方向平行,隔板4与顶板2、底板3、腹板5均垂直。腹板5与顶板2以及底板3固定,顶板2、底板3、相邻隔板4以及腹板5合围成若干具有开口的放置箱20。

35.其中,最外侧的其中一块隔板4与顶板2以及底板3焊接固定,其余隔板4与底板3、顶板2、腹板5滑移连接。顶板2的顶部开设有若干螺纹孔18,螺纹孔18内螺纹连接有抵接螺栓14,抵接螺栓14抵紧隔板4。

36.如图2、图3所示,隔板4的底部设有“l”形连接板8,连接板8与隔板4的底部一体成型。底板3宽度方向的两端壁开设有滑槽6,滑槽6沿底板3的长度方向开设,连接板8的一端延伸至滑槽6内。

37.滑槽6内且位于相邻连接板4之间设置有弹簧7,且弹簧8两端分别与连接板4通过焊接固定。相邻连接板8之间的弹簧7至少有两个,本实施例中,相邻连接板8之间弹簧7的数量设定为三个,且相邻连接板8之间的三个弹簧7平行设置,当其中一个弹簧7断裂时,其余弹簧7仍然可以继续使用。

38.如图2、图3所示,连接板8靠近弹簧7的侧壁焊接固定有凸环9,弹簧7靠近连接板8的端部一体成型有弯钩部21,弯钩部21与凸环9相互扣接固定,避免通过点焊方式固定导致弹簧7两端连接处的断裂,提高弯钩部21与凸环9的稳定性。

39.如图2、图3所示,腹板5的两侧沿其长度方向均开设有导向槽10,导向槽10的内壁沿其长度方向固定有导向杆11,导向杆11具有限位作用,避免隔板4从导向槽10内滑出,隔板4朝向导向槽10内凸出有与导向杆11滑移连接的滑块13,滑块13与隔板4之间通过焊接进行固定。

40.如图2、图4所示,顶板2的上端面开设有通孔17,底板3的上端面开设有凹槽12,通孔17位于凹槽12的正上方且两者大小一致。顶板2与底板3之间设有防脱板15,防脱板15与相邻隔板4之间具有间距,防脱板15穿过通孔17且防脱板15的底部与凹槽12的底壁抵接,防脱板15的上端面与顶板2的上端面共面。

41.顶板2的上端面且位于通孔17的上方设置有安装板16,安装板16的截面呈“7”字形,安装板16与顶板2之间通过螺栓19连接,避免船航行过程中因抖动而导致的防脱板15底部与凹槽12分离问题,减少防脱板15从龙骨1中脱落的可能。

42.本实用新型的工作过程及有益效果如下:当操作人员将铅块放进放置箱20内时,通过外力作用拉动将隔板4,改变放置箱20的大小,便于尺寸偏大铅块的放入,之后撤掉外力,隔板4会受到滑槽6内弹簧7的作用,从而抵紧铅块,避免铅块脱落。

43.综上,本实用新型不仅能够解决铅块尺寸过大无法放入放置箱的问题,同时还能

够减少返工次数的优点。

44.以上所述仅为本实用新型的较佳实施例,并不用于限制本实用新型,凡在本实用新型的设计构思之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。