1.本发明涉及船舶稳压腔结构设计及安装,更具体地说,涉及一种圆弧式稳压腔结构。

背景技术:

2.国际海事组织(imo)及各国政府对船舶碳排放量的要求日趋严格,节能减排已经势在必行。气体润滑技术是船舶节能减排的有效技术之一,本发明是在船底构建气穴,形成稳定气层,从而实现大型油船的节能减排。在向气穴内充气时需要通过稳压腔形成稳定气层,稳压腔的形式和大小会导致船舶结构强度减弱,施工困难等一系列问题。

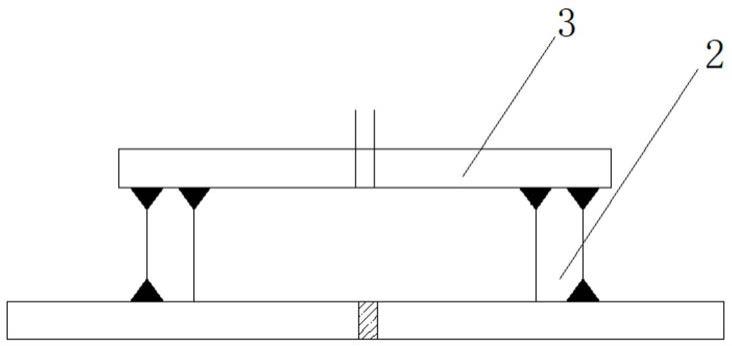

3.传统型稳压腔结构如图1所示,该结构为方形箱体的轴对称结构,由船底外板1、两个侧板2以及上板3围成。上板与两个侧板通过全焊透的形式连接,船底外板与两个侧板通过半焊透的形式连接,其稳压腔截面积为r1*r2=r12/3,其中r2=r1/3。传统结构存在稳压腔内部空间小,难以进行涂装,焊缝多,操作复杂,难以焊接等问题。本发明采用半圆弧型稳压腔结构,稳压腔半径取为r1,截面积为πr12/4,大大增大了稳压腔的体积,同时可以减少4道焊缝,简化建造工艺,实现大型油船的节能减排。

技术实现要素:

4.为解决上述诸多问题,本发明提供一种半圆弧式稳压腔,其所采用的技术方案是:

5.一种半圆弧式稳压腔,在船底外板上焊接有圆弧板,所述圆弧板与所述船底外板焊接形成焊角,所述圆弧板位于两个纵骨之间,所述圆弧板顶部、圆弧中心处设置有多个注气管,所述船底外板中心位置设置有多个喷气孔,所述注气管与所述喷气孔位于同一水平线上,所述注气管与所述喷气孔纵向上交错设置。

6.上述一种半圆弧式稳压腔,更进一步的,所述焊角宽度为四分之一所述圆弧板的宽度。

7.上述一种半圆弧式稳压腔,更进一步的,所述圆弧板的半径大于100mm,小于300mm。

8.上述一种半圆弧式稳压腔,更进一步的,所述注气管的直径大于5mm,小于15mm。

9.上述一种半圆弧式稳压腔,更进一步的,所述喷气孔直径小于所述注气管直径。

10.上述一种半圆弧式稳压腔,更进一步的,所述注气管的数量小于所述喷气孔的数量。

11.本发明的优点在于,对原有箱式稳压腔结构进行改进,在满足强度要求的同时,减少了焊接节点,降低疲劳应力,简化了建造工艺,同时大大增加了稳压腔的体积,实现大型油船的节能减排。

附图说明

12.图1是现有稳压腔结构示意图;

13.图2是本发明稳压腔结构示意图;

14.图3是本发明位于两个纵骨之间的结构示意图;

15.其中:1

‑

船底外板、2

‑

侧板、3

‑

上板、4

‑

圆弧板、5

‑

注气管、6

‑

喷气孔、7

‑

纵骨、8

‑

焊角。

具体实施方式

16.下面结合附图对本发明做进一步说明,一种半圆弧式稳压腔。如图3所示,在两个纵骨7之间设置有半圆弧式稳压腔,所述半圆弧式稳压腔带有圆弧板4,圆弧板与船底外板1焊接,圆弧板与船底外板焊接,仅形成了两个焊角8,与现有稳压腔结构相比较,其焊接点大大减少,进而降低了焊接点处的疲劳应力。在圆弧板顶部中心处设置有多个注气管5,注气管的直径在5mm至15mm之间,可根据需求而定。在船底外板的中心处设置有多个喷气孔6,喷气孔的直径小于注气管直径,并且,注气管的数量小于喷气孔的数量。注气管与喷气孔位于同一水平线上,注气管与喷气孔在纵向上交错设置。

17.本发明结构简单,在满足强度要求的前提下,减少了焊接点,进而减少了应力集中点,同时大大增加了稳压腔的体积,实现大型油船的节能减排。

技术特征:

1.一种半圆弧式稳压腔,其特征在于:在船底外板(1)上焊接有圆弧板(4),所述圆弧板与所述船底外板焊接形成焊角(8),所述圆弧板位于两个纵骨(7)之间,所述圆弧板顶部、圆弧中心处设置有多个注气管(5),所述船底外板中心位置设置有多个喷气孔(6),所述注气管与所述喷气孔位于同一水平线上,所述注气管与所述喷气孔纵向上交错设置。2.根据权利要求1所述的一种半圆弧式稳压腔,其特征在于:所述焊角宽度为四分之一所述圆弧板的宽度。3.根据权利要求1所述的一种半圆弧式稳压腔,其特征在于:所述圆弧板的半径大于100mm,小于300mm。4.根据权利要求1所述的一种半圆弧式稳压腔,其特征在于:所述注气管的直径大于5mm,小于15mm。5.根据权利要求1所述的一种半圆弧式稳压腔,其特征在于:所述喷气孔直径小于所述注气管直径。6.根据权利要求1所述的一种半圆弧式稳压腔,其特征在于:所述注气管的数量小于所述喷气孔的数量。

技术总结

一种半圆弧式稳压腔,在船底外板上焊接有圆弧板,所述圆弧板与所述船底外板焊接形成焊角,所述圆弧板位于两个纵骨之间,所述圆弧板顶部、圆弧中心处设置有多个注气管,所述船底外板中心位置设置有多个喷气孔,所述注气管与所述喷气孔位于同一水平线上,所述注气管与所述喷气孔纵向上交错设置,注气管的直径大于喷气孔的直径,并且,注气管的数量小于喷气孔的数量。本发明相对原有箱式稳压腔结构进行改进,在满足强度要求的同时,减少了焊接节点,降低疲劳应力,简化了建造工艺,同时大大增加了稳压腔的体积,实现大型油船的节能减排。实现大型油船的节能减排。实现大型油船的节能减排。

技术研发人员:张倩 王礼东 王景洋 刘国磊 张祺 郝佳姝 潘友鹏 卢冉 秦明达 丛海东 钱静 王艳妮

受保护的技术使用者:大连船舶重工集团有限公司

技术研发日:2021.05.31

技术公布日:2021/12/17