1.本发明涉航空航海技术领域,特别是涉及一种舰载直升机起降平台及其安装工艺。

背景技术:

2.近年来随着海上救援以及现代海军立体化作战的需求,舰载直升机作为其中重要的一环,执行任务的频率越来越高。执行任务后,直升机在面积不大的甲板上降落并不是一件容易的事情,加之船体会随风浪摇摆不定,增大了安全降落的难度。为防止舰载直升机在着舰时失稳机身发生倾覆或滑移后落入水中,或与舰船上设施、舱室发生碰撞损毁,舰船上专门设置了起降平台,以其保障直升机安全起降。目前供舰载直升机起降的平台分为固定式和活动式,固定式平台因其优秀的稳定性被大多数舰船所采用。舰载直升机起降的平台系统应具有以下要求:(1)适合现役的舰载直升机“鱼叉”系统;(2)须承受直升机降落时的最大冲击载荷;(3)应便于施工、安装并确保其安装质量;(4)舰船服役后应易于维护保养;(5)能在冰点以下的舰面温度环境下完成舰载直升机的起降。

3.目前舰载直升机起降平台主要由着舰格栅和位于舰面飞行甲板的安装底座构成,而着舰格栅由一块钢制的格栅面板和铁质的加强支架装配而成。格栅面板匹配舰载直升机“鱼叉”,加强支架用于加固格栅面板承受直升机起降时的冲击载荷。铁质加强支架经日晒雨淋和海水的腐蚀后会锈迹斑驳,后期非常难于维护保养。当舰船的飞行甲板结冰时会堵塞着舰格栅的“镗孔”,造成舰载直升机的“鱼叉”无法安全系留在着舰格栅上,对直升机的起降存在安全隐患。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种舰载直升机起降平台系统,以解决现有直升机起降平台系统中着舰格栅结构不合理,施工、安装不便,不易维护保养,使用寿命短,舰面结冰时无法起降直升机等问题。此外,本发明还要提供一种舰载直升机起降平台的安装工艺。

5.为实现上述目的及其他相关目的,本发明采用以下技术方案:

6.本发明的第一方面,提供一种舰载直升机起降平台系统,包括着舰格栅、用于承载所述着舰格栅的安装底座以及安装于所述安装底座内且位于着舰格栅下方的蒸汽盘管,所述着舰格栅采用钢材料制作而成,其中部设置为格栅部,格栅部的外延设置为钢板部,所述格栅部呈六边形结构,所述钢板部安装于所述安装底座上并通过紧固螺栓固定连接,所述安装底座安装于舰面甲板上,所述安装底座的边缘与所述钢板部之间设置有密封胶条,所述着舰格栅与舰面甲板之间填充有环氧树脂,所述蒸汽盘管包括盘管主体、蒸汽接口法兰及蒸汽孔,所述盘管主体的端部连接所述蒸汽接口法兰,所述盘管主体上设置有若干所述蒸汽孔。

7.作为优选的技术方案,所述盘管主体为内外多层且相互连通的环状结构,每层环

状结构的蒸汽进口与蒸汽出口呈对向设置且蒸汽流向相反,所述蒸汽接口法兰设置于最内层环状结构上。

8.作为优选的技术方案,所述蒸汽孔覆所述格栅部所在的区域。

9.作为优选的技术方案,所述着舰格栅为圆形结构,所述钢板部沿周向均匀设置第一螺栓安装孔,所述安装底座为环形结构,所述安装底座沿周向设置有第二螺栓安装孔。

10.作为优选的技术方案,所述格栅部为具有晶格的立体结构,所述格栅部包括上层格栅与下层格栅,所述上层格栅、所述下层格栅均为由中间细、两端粗的纺锤状结构连接形成的网状结构,所述上层格栅、所述下层格栅之间通过纺锤状结构连接。

11.作为优选的技术方案,所述上层格栅与所述下层格栅的连接点位为每层格栅中纺锤状结构的端部。

12.作为优选的技术方案,所述着舰格栅的上表面与所述舰面甲板齐平。

13.本发明的第二方面,提供一种舰载直升机起降平台系统的安装工艺,包括以下步骤:

14.步骤一、根据设计要求将蒸汽盘管安装在安装底座内,蒸汽接口法兰与蒸汽管接口;

15.步骤二、在安装底座的边沿与着舰格栅之间安装密封胶条;

16.步骤三、按舰前到舰尾的方向吊装着舰格栅并放置在安装底座的支撑部位,着舰格栅的中心线与舰船甲板中心线对齐,着舰格栅上的第一螺栓安装孔与支撑底座上的第二螺栓安装孔对齐;

17.步骤四、将支撑螺钉安装在安装底座上将着舰格栅顶起,调整着舰格栅与舰面甲板之间的高低落差;

18.步骤五、用紧固螺钉固定着舰格栅与安装底座;

19.步骤六、在舰面甲板、安装底座、密封胶条与着舰格栅形成的区域内浇筑环氧树脂;

20.步骤七、待环氧树脂硬化后,拆掉支撑螺钉并安装封口螺钉,对紧固螺钉进行紧固。

21.作为优选的技术方案,所述步骤四中,支撑螺钉安装有六个,分别安装在着舰格栅前、后、左前、左后、右前、右后的位置。

22.作为优选的技术方案,所述步骤五中,紧固螺钉安装有48个,两两相邻的紧固螺钉之间的距离相等。

23.如上所述,本发明的舰载直升机起降平台系统,具有以下有益效果:本发明采用立体格栅结构的着舰格栅,结构强度高,无需装配加强支架,便于安装,与飞行甲板结合性好,易于维护保养,延长了着舰格栅的使用寿命,安装底座内蒸汽盘管的设置,有效解决了因低温着舰格栅面板结冰导致直升机无法起降的问题。

附图说明

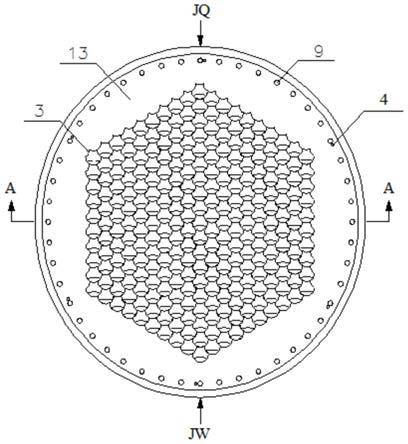

24.图1显示为本发明舰载直升机起降平台的平面示意图。

25.图2显示为图1沿a

‑

a方向的剖视图。

26.图3显示为蒸汽盘管的结构示意图。

27.图4显示为格栅部的立体结构示意图。

28.其中,附图标记具体说明如下:着舰格栅1、镗孔2、格栅部3、支撑螺钉4、安装底座5、密封胶条6、盘管主体7、盘管支架8、紧固螺钉9、舰面甲板10、蒸汽接口法兰11、蒸汽孔12、钢板部13。

具体实施方式

29.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

30.请参阅图1至图4。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

31.本发明提供一种舰载直升机起降平台系统,包括着舰格栅1、用于承载着舰格栅1的安装底座5以及安装于安装底座5内且位于着舰格栅1下方的蒸汽盘管。着舰格栅1的上表面与舰面甲板10齐平。蒸汽盘管通过盘管支架8安装于安装底座5内。

32.其中,着舰格栅1采用钢材料制作而成,着舰格栅1为圆形结构,钢板部13沿周向均匀设置第一螺栓安装孔,着舰格栅1中部设置为格栅部3,格栅部3的外延设置为钢板部13,格栅部3呈六边形结构,覆盖着舰格栅1大部分的面积,格栅部3开设有若干个适合舰载直升机“鱼叉”的镗孔2,镗孔2紧密排列形成纵横交错的格栅结构,格栅结构不仅在纵横方向存在,在垂直方向上亦存在,形成具有“晶格”结构的立体格栅,立体“晶格”状格栅的纵横结构筋均为倒角圆滑设计,便于舰载直升机“鱼叉”进入镗孔2并进行后续的锁止操作。具体为:格栅部3包括上层格栅与下层格栅,上层格栅、下层格栅均为由中间细、两端粗的纺锤状结构连接形成的网状结构,上层格栅、下层格栅之间通过纺锤状结构连接。上层格栅与下层格栅的连接点位为每层格栅中纺锤状结构的端部。

33.安装底座5为环形结构,安装底座5沿周向设置有第二螺栓安装孔,钢板部13安装于安装底座5上并通过紧固螺栓固定连接,安装底座5安装于舰面甲板10上,安装底座5的边缘与钢板部13之间设置有密封胶条6,密封胶条6有一定的压缩变形量,能够填堵支撑环与着舰格栅1之间的间隙。着舰格栅1与舰面甲板10之间填充有环氧树脂,蒸汽盘管包括盘管主体7、蒸汽接口法兰11及蒸汽孔12,盘管主体7的端部连接蒸汽接口法兰11,盘管主体7上设置有若干蒸汽孔12。

34.盘管主体7为内外多层且相互连通的环状结构,每层环状结构的蒸汽进口与蒸汽出口呈对向设置且蒸汽流向相反,蒸汽接口法兰11设置于最内层环状结构上。蒸汽孔12覆格栅部3所在的区域。

35.本发明的第二方面,提供一种舰载直升机起降平台系统的安装工艺,包括以下步骤:

36.步骤一、根据设计要求将蒸汽盘管安装在安装底座5内,蒸汽接口法兰11与蒸汽管

接口;

37.步骤二、在安装底座5的边沿与着舰格栅1之间安装密封胶条6;

38.步骤三、按舰前到舰尾的方向吊装着舰格栅1并放置在安装底座5的支撑部位,着舰格栅1的中心线与舰船甲板中心线对齐,着舰格栅1上的第一螺栓安装孔与支撑底座上的第二螺栓安装孔对齐;

39.步骤四、将支撑螺钉4安装在安装底座5上将着舰格栅1顶起,调整着舰格栅1与舰面甲板10之间的高低落差,支撑螺钉4安装有六个,分别安装在着舰格栅1前、后、左前、左后、右前、右后的位置;

40.步骤五、用紧固螺钉9固定着舰格栅1与安装底座5,紧固螺钉9安装有48个,两两相邻的紧固螺钉9之间的距离相等;

41.步骤六、在舰面甲板10、安装底座5、密封胶条6与着舰格栅1形成的区域内浇筑环氧树脂;

42.步骤七、待环氧树脂硬化后,拆掉支撑螺钉4并安装封口螺钉,对紧固螺钉9进行紧固。

43.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。