1.本发明涉及船舶技术领域,尤其涉及一种锚穴结构的加工方法。

背景技术:

2.锚穴结构包括锚链筒和用于收藏锚头的穴状结构。当锚穴结构包含结构复杂的小组立时,如果组装顺序不合理,将增加组装难度和工作量,降低工作效率,甚至导致组装失败。

3.因此,亟需一种锚穴结构的加工方法,以解决上述问题。

技术实现要素:

4.本发明的目的在于提供一种锚穴结构的加工方法,能够降低组装难度和工作量,提高工作效率。

5.为达此目的,本发明采用以下技术方案:

6.一种锚穴结构的加工方法,包括以下步骤:

7.一种锚穴结构的加工方法,包括以下步骤:

8.s1:分别组装圆柱筒小组立、马蹄形筒小组立和锚穴箱体小组立,所述马蹄形筒小组立的一端为圆形,另一端为倾斜设置的马蹄形;

9.s2:将所述马蹄形筒小组立的另一端组装到所述锚穴箱体小组立上,形成锚穴组合小组立;

10.s3:将所述马蹄形筒小组立的一端与所述圆柱筒小组立对接组装,形成所述锚穴结构。

11.可选地,所述步骤s1中组装所述锚穴箱体小组立包括:

12.加工顶板、顶封板、底板、下封板、耐磨板、圆钢、首围平直板、尾围平直板和首尾曲面围板;

13.对所述顶板、所述顶封板、所述底板、所述下封板、所述耐磨板、所述圆钢、所述首围平直板、所述尾围平直板和所述首尾曲面围板进行组装,形成所述锚穴箱体小组立。

14.可选地,所述步骤s1中组装所述顶板、所述顶封板、所述底板、所述下封板、所述耐磨板、所述首围平直板和所述尾围平直板,包括以下步骤:

15.焊接所述底板和所述首围平直板,焊接所述底板和所述尾围平直板;

16.焊接所述底板和所述顶封板,焊接所述顶封板和所述顶板;

17.焊接所述底板和所述下封板;

18.焊接所述下封板和所述耐磨板。

19.可选地,所述步骤s1中组装所述底板和所述圆钢还包括:

20.在所述底板上开设马蹄形开口,所述圆钢为u型,将所述圆钢与所述马蹄形开口的u型部的一侧边缘焊接。

21.可选地,加工所述顶板包括:

22.分别加工顶板直面板和顶板曲面板,再将所述顶板直面板和所述顶板曲面板组装形成所述顶板。

23.可选地,所述步骤s1中组装所述马蹄形筒小组立包括:

24.分别加工主体件、第一天圆地方件、第二天圆地方件和对接件,组装所述主体件、所述第一天圆地方件、所述第二天圆地方件和所述对接件,以形成所述马蹄形筒小组立。

25.可选地,所述主体件包括半圆曲面部和沿所述半圆曲面部的两侧分别延伸的第一直面部和第二直面部,所述第一天圆地方件包括第一曲面部和分别设置在所述第一曲面部两侧的第三直面部和第四直面部,所述第二天圆地方件包括第二曲面部和分别设置在所述第二曲面部两侧的第五直面部和第六直面部,所述对接件为直面板;

26.所述步骤s1中组装所述主体件、所述第一天圆地方件、所述第二天圆地方件和所述对接件的步骤为:

27.焊接所述第一直面部和所述第三直面部,焊接所述半圆曲面部和所述第三直面部;

28.焊接所述第二直面部和所述第五直面部,焊接所述半圆曲面部和所述第五直面部;

29.焊接所述第四直面部和所述第六直面部;

30.焊接所述第一直面部和所述对接件,焊接所述第二直面部和所述对接件;

31.焊接所述第四直面部和所述对接件,焊接所述第六直面部和所述对接件。

32.可选地,将所述马蹄形筒小组立的另一端组装到所述锚穴箱体小组立上包括:

33.焊接所述对接件与所述底板,焊接所述第一直面部与所述底板,焊接所述第二直面部与所述底板,焊接所述半圆曲面部与所述圆钢。

34.可选地,所述步骤s1中,加工所述首围平直板还包括在所述首围平直板上加工第一虚拟胎架平行线;

35.和/或,加工所述尾围平直板还包括在所述尾围平直板上加工第二虚拟胎架平行线;

36.所述步骤s2中,将所述马蹄形筒小组立的轴线与所述第一虚拟胎架平行线或所述第二虚拟胎架平行线之间的夹角设置为预设夹角后,再进行所述对接件与所述底板的焊接。

37.可选地,所述步骤s2中,在组装所述马蹄形筒小组立和所述锚穴箱体小组立后,判断所述马蹄形筒小组立的轴线与所述第一虚拟胎架平行线或所述第二虚拟胎架平行线之间的夹角是否等于所述预设夹角,如果是,则进行后续工艺,如果否,则返修重新焊接。

38.可选地,所述步骤s1中组装所述锚穴箱体小组立还包括,在所述底板上加工第一安装对合线,所述步骤s1中组装所述马蹄形筒小组立还包括,在所述主体件和所述对接件上分别加工第二安装对合线和第三安装对合线;

39.所述步骤s2中,先确定所述第一安装对合线与所述第二安装对合线相交,且所述第一安装对合线与所述第三安装对合线相交,再进行所述对接件与所述底板的焊接。

40.本发明的有益效果:

41.本发明提供了一种锚穴结构的加工方法,包括:s1:分别组装圆柱筒小组立、马蹄形筒小组立和锚穴箱体小组立,马蹄形筒小组立的一端为圆形,另一端为倾斜设置的马蹄

形;s2:将马蹄形筒小组立的另一端组装到锚穴箱体小组立上,形成锚穴组合小组立;s3:将马蹄形筒小组立的一端与圆柱筒小组立对接组装,形成锚穴结构。该锚穴结构的加工方法通过先分别加工组装圆柱筒小组立、马蹄形筒小组立和锚穴箱体小组立,将零散的零件组装成小组立,使得该步骤组装尺寸较小,从而能够降低组装难度,且能够保证每个小组立内的零件间的组装位置的准确性,保证质量。由于马蹄形筒小组立的一端与圆柱筒小组立之间的对接较为简单,马蹄形筒小组立与锚穴箱体小组立的组装较为复杂,所以先将马蹄形筒小组立组装到锚穴箱体小组立上,形成锚穴组合小组立,然后将马蹄形筒小组立与圆柱筒小组立进行对接,可保证当结构越来越庞大时,组装难度越低,不仅能够降低组装难度和工作量,还能提高工作效率。

附图说明

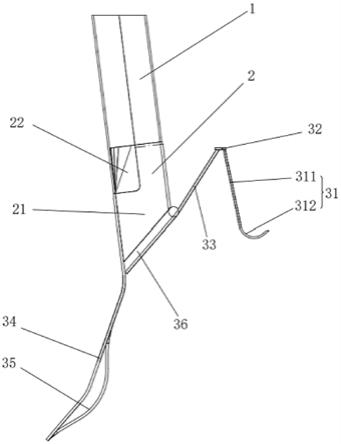

42.图1是本发明实施例所提供的锚穴结构的结构示意图;

43.图2是本发明实施例所提供的主体件原料板的结构示意图;

44.图3是本发明实施例所提供的第一天圆地方件原料板的结构示意图;

45.图4是本发明实施例所提供的第二天圆地方件原料板的结构示意图;

46.图5是本发明实施例所提供的对接件原料板的结构示意图;

47.图6是本发明实施例所提供的锚穴结构的加工方法的流程示意图。

48.图中:

49.1、圆柱筒小组立;

50.2、马蹄形筒小组立;21、主体件;211、半圆曲面部;212、第一直面部;213、第二直面部;

51.22、第一天圆地方件;221、第一曲面部;222、第三直面部;223、第四直面部;

52.23、第二天圆地方件;231、第二曲面部;232、第五直面部;233、第六直面部;

53.24、对接件;

54.3、锚穴箱体小组立;31、顶板;311、顶板直面板;312、顶板曲面板;32、顶封板;33、底板;34、下封板;35、耐磨板;36、圆钢。

具体实施方式

55.下面结合附图和实施方式进一步说明本发明的技术方案。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部。

56.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

57.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特

征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

58.锚穴结构包括锚链筒和用于收藏锚头的穴状结构。当锚穴结构包含结构复杂的小组立时,如果组装顺序不合理,将增加组装难度和工作量,降低工作效率,甚至导致组装失败。因此,本实施例提供了一种锚穴结构的加工方法以解决上述问题。

59.如图6所示,该锚穴结构的加工方法包括:s1:分别组装圆柱筒小组立1、马蹄形筒小组立2和锚穴箱体小组立3,马蹄形筒小组立2的一端为圆形,另一端为倾斜设置的马蹄形;s2:将马蹄形筒小组立2的另一端组装到锚穴箱体小组立3上,形成锚穴组合小组立;s3:将马蹄形筒小组立2的一端与圆柱筒小组立1对接组装,形成锚穴结构。

60.该锚穴结构的加工方法通过先分别加工组装圆柱筒小组立1、马蹄形筒小组立2和锚穴箱体小组立3,将零散的零件组装成小组立,使得该步骤组装尺寸较小,从而能够降低组装难度,且能够保证每个小组立内的零件间的组装位置的准确性,保证质量。由于马蹄形筒小组立2的一端与圆柱筒小组立1之间的对接较为简单,马蹄形筒小组立2与锚穴箱体小组立3的组装较为复杂,所以先将马蹄形筒小组立2组装到锚穴箱体小组立3上,形成锚穴组合小组立,然后将马蹄形筒小组立2与圆柱筒小组立1进行对接,可保证当结构越来越庞大时,组装难度越低,不仅能够降低组装难度和工作量,还能提高工作效率。

61.下面将对该锚穴结构的加工方法的三个步骤进行详细的说明。

62.s1:首先,按照锚穴结构的结构特点,将其分为了圆柱筒小组立1、马蹄形筒小组立2和锚穴箱体小组立3。如图1所示,圆柱筒小组立1为圆柱筒状,马蹄形筒小组立2也为筒状,马蹄形筒小组立2的一端为圆形,另一端为倾斜设置的马蹄形。具体地,马蹄形筒小组立2靠近圆柱筒小组立1的一端为圆形,靠近锚穴箱体小组立3的一端为马蹄形,马蹄形筒小组立2沿轴线方向有一段由圆形过渡至马蹄形,其加工和组装较为复杂。锚穴箱体小组立3包括多个直面或曲面的板面,组装也较为复杂。

63.可根据每个小组立不同的结构形式,设计各自的装配方式、胎架方式、安装顺序和焊接顺序,并分别组装圆柱筒小组立1、马蹄形筒小组立2和锚穴箱体小组立3。

64.圆柱筒小组立1的组装,需要先加工两个零件,分别加工成半圆柱筒,然后对接两个半圆柱筒,即可形成圆筒小组立。

65.可选地,在加工半圆柱筒前,在一个零件的正反面标记上第四安装对合线,在另一个零件的正反面标记上第五安装对合线。可选地,第四安装对合线和第五安装对合线均设置在零件的长度方向的中心线处。在后续马蹄形筒小组立2与圆柱筒小组立1进行对接组装时,第四安装对合线和第五安装对合线配合马蹄形筒小组立2的相关零件的安装对合线,用于保证组装位置准确。

66.可选地,马蹄形筒小组立2包括主体件21、第一天圆地方件22、第二天圆地方件23和对接件24,组装马蹄形筒小组立2包括对各个零件的加工和零件间的组装焊接。

67.首先,分别加工主体件21、第一天圆地方件22、第二天圆地方件23和对接件24。如图2

‑

图5所示,主体件21包括半圆曲面部211和沿半圆曲面部211的两侧分别延伸的第一直面部212和第二直面部213。第一天圆地方件22包括第一曲面部221和分别设置在第一曲面部221两侧的第三直面部222和第四直面部223,其中,第三直面部222和第四直面部223均为

三角形平直板面。第二天圆地方件23包括第二曲面部231和分别设置在第二曲面部231两侧的第五直面部232和第六直面部233,其中,第五直面部232和第六直面部233均为三角形平直板面。对接件24为直面板。

68.主体件21的半圆曲面部211的端部、第一天圆地方件22的第一曲面部221的端部和第一天圆地方件22的第二曲面部231的端部,共同围设成马蹄形筒小组立2的圆形端部,以对接圆柱筒小组立1。主体件21的半圆曲面部211的另一端部为倾斜的u型样式,以对接锚穴箱体小组立3的底板33和u型圆钢36,对接件24远离第一天圆地方件22和第二天圆地方件23的一端形成马蹄形的直线部分,与锚穴箱体小组立3的底板33连接。主体件21的半圆曲面部211的另一端部与对接件24远离第一天圆地方件22和第二天圆地方件23的一端共同围设成马蹄形端口。

69.与加工圆柱筒小组立1的零件相同的是,在马蹄形筒小组立2的各个零件的加工过程中,需要标记安装对合线,例如在主体件21的正反面的中心线处标记上第二安装对合线,在对接件24的正反面的中心线处标记第三安装对合线。第二安装对合线和第三安装对合线用于后续在组装马蹄形筒小组立2和锚穴箱体小组立3时进行位置校准。

70.马蹄形筒小组立2的零件均加工完成后,即可进行组装。可选地,组装马蹄形筒小组立2包括一系列的焊接步骤,包括:

71.焊接主体件21和第一天圆地方件22;

72.焊接主体件21和第二天圆地方件23;

73.焊接第一天圆地方件22和第二天圆地方件23;

74.焊接对接件24和主体件21;

75.焊接对接件24和第一天圆地方件22;

76.焊接对接件24和第二天圆地方件23。

77.具体地,焊接主体件21和第一天圆地方件22包括:焊接主体件21的第一直面部212和第一天圆地方件22的第三直面部222,焊接主体件21的半圆曲面部211和第一天圆地方件22的第三直面部222。

78.焊接主体件21和第二天圆地方件23包括:焊接主体件21的第二直面部213和第二天圆地方件23的第五直面部232,焊接主体件21的半圆曲面部211和第二天圆地方件23的第五直面部232。

79.焊接第一天圆地方件22和第二天圆地方件23包括焊接第一天圆地方件22的第四直面部223和第二天圆地方件23的第六直面部233。

80.焊接对接件24和主体件21包括焊接第一直面部212和对接件24的一侧边,焊接第二直面部213和对接件24的另一侧边。

81.焊接对接件24和第一天圆地方件22包括焊接第一天圆地方件22的第四直面部223和对接件24的上端边的一半。焊接对接件24和第二天圆地方件23包括焊接第二天圆地方件23的第六直面部233和对接件24的上端边的另一半。

82.由此可形成一端为圆形,另一端为倾斜的马蹄形的马蹄形筒小组立2。

83.可选地,锚穴箱体小组立3的零件包括顶板31、顶封板32、底板33、下封板34、耐磨板35、圆钢36、首围平直板、尾围平直板和首尾曲面围板。其中,顶板31包括顶板直面板311和顶板曲面板312。为便于顶板31的加工,会首先分别加工顶板直面板311和顶板曲面板

312,再将顶板直面板311和顶板曲面板312组装形成顶板31。可选地,在本实施例中,圆钢36直径为200mm。

84.顶板31、顶封板32、底板33和下封板34依次连接设置,耐磨板35设置在下封板34上,圆钢36设置在底板33上,首围平直板、尾围平直板和首尾曲面围板设置在底板33的侧面,以形成能够容纳锚头的腔体。

85.首先,分别加工顶板31、顶封板32、底板33、下封板34、耐磨板35和圆钢36。其中,圆钢36为u型,以配合马蹄形筒小组立2。与加工圆柱筒小组立1和马蹄形筒小组立2的零件相同的是,在加工锚穴箱体小组立3的各个零件的过程中,需要标记安装对合线。在顶板31、顶封板32、底板33、下封板34、耐磨板35的正反面的中心线处分别标记上第六安装对合线、第七安装对合线、第一安装对合线、第八安装对合线、和第九安装对合线,以便保证在后续组装各个零件的过程中相对位置准确。

86.同时,还需要加工首围平直板、尾围平直板和首尾曲面围板。可选地,还需要在首围平直板上加工第一虚拟胎架平行线,和/或在尾围平直板上加工第二虚拟胎架平行线。第一虚拟胎架平行线和第二虚拟胎架平行线均为虚拟的平直线,可用于找准和校验马蹄形筒小组立2和锚穴箱体小组立3的安装角度,这一点会在步骤s2中详细描述。

87.可选地,然后需要组装锚穴箱体小组立3的各个零件,包括一系列的焊接操作。首先是焊接底板33和首围平直板,焊接底板33和尾围平直板。然后焊接底板33和顶封板32,焊接顶封板32和顶板31。接下来焊接底板33和下封板34,焊接下封板34和耐磨板35。可选地,上述焊接步骤均采用角焊缝,且为对称焊接,以保证焊接强度。

88.可选地,组装锚穴箱体小组立3还包括,在底板33上开设马蹄形开口,将u型圆钢与马蹄形开口的u型部的一侧边缘焊接。可知的是,圆钢36设置在底板33将焊接马蹄形筒小组立2的一侧面上。

89.上述焊接过程中,先将锚穴箱体小组立3架设在胎架上,然后将锚穴箱体小组立3挪移到翻身胎架上进行翻身。

90.s2:接下来需要将马蹄形筒小组立2组装到锚穴箱体小组立3上,形成锚穴组合小组立。具体地,需要将马蹄形筒小组立2的马蹄形端口与锚穴箱体小组立3的下封板34、底板33和圆钢36进行焊接。可选地,在本实施例中,马蹄形筒小组立2与圆钢36的内口相切。

91.在焊接前,需要保证马蹄形筒小组立2的轴线与锚穴箱体小组立3的第一虚拟胎架平行线或第二虚拟胎架平行线之间的夹角等于预设夹角,以保证马蹄形筒小组立2与锚穴箱体小组立3的组装角度正确。即当马蹄形筒小组立2的轴线与第一虚拟胎架平行线或第二虚拟胎架平行线之间的夹角等于预设夹角时,进行焊接。可选地,在本实施例中,预设夹角为45

°

。

92.可选地,马蹄形筒小组立2与锚穴箱体小组立3的具体焊接步骤依次为:

93.(1)焊接对接件24的底端边与下封板34,且采用对接焊缝;

94.(2)焊接主体件21的第一直面部212的底端边与底板33,焊接主体件21的第二直面部213的底端边与底板33,且均采用角焊缝,对称焊接工艺;

95.(3)焊接主体件21的半圆曲面部211与圆钢36,采用角焊缝。

96.焊接完成后,还需要对马蹄形筒小组立2的轴线与第一虚拟胎架平行线或第二虚拟胎架平行线之间的夹角是否等于预设夹角进行验证,以确保组装角度准确,验证成功即

可进行后续工艺。如果验证角度偏差大于允许偏差,则需要进行返修,然后重新焊接。可知的是,马蹄形筒小组立2与锚穴箱体小组立3的组装角度直接影响了锚链移动方向与锚头移动方向之间的角度,偏离设计角度,即可能造成锚头牵拉力更大,能源损耗大,且锚头移动过程中与锚穴壁面之间作用力大,造成锚穴壁面的损坏,还可能造成锚头牵拉受阻等问题。所以本实施例采用标记虚拟胎架平行线的方法,在焊接前即可快速找准组装角度,焊接后还能快速进行验证,即可快速便捷地解决上述角度偏差带来的问题,不会增大过多的工作量,保证组装效率。

97.需要说明的是,组装马蹄形筒小组立2和锚穴箱体小组立3前,还需验证底板33的第一安装对合线是否与主体件21的第二安装对合线相交,且底板33的第一安装对合线是否与对接件24的第三安装对合线相交,以保证马蹄形筒小组立2和锚穴箱体小组立3的相对位置准确。

98.s3:分别将圆柱筒小组立1组装到上方分段上,将锚穴组合小组立组装到下方分段上。其中,上方分段和下方分段均为船体上与该锚穴结构相连接的结构。最后将马蹄形筒小组立2的一端与圆柱筒小组立1未连接上方分段的一端对接组装,即可在完成锚穴结构组装的同时,完成锚穴结构与船体其他结构间的组装。

99.需要说明的是,该锚穴结构加工方法的其他焊接工艺要求包括:

100.(1)定位焊长度为50mm,如在焊前或焊接过程中定位焊缝崩裂或有不可接受缺陷,要刨去崩裂定位焊缝,重新装配定位焊后,再进行焊接。

101.(2)所有角焊缝末端都必须进行包角焊接。

102.(3)焊接前需要检查坡口是否清洁、定位焊质量是否符合要求、坡口两边缘50mm范围内是否有铁锈或垃圾等污物。

103.(4)在进行定位焊或正式焊接前,待焊区域需要预热,预热的要求如下:

104.a)当母材温度低于0℃时,至少需要预热到21℃;

105.b)当母材厚度大于20mm时,至少需要预热到10℃;

106.c)当母材厚度大于38mm时,至少需要预热到65℃;

107.d)当母材厚度大于65mm时,至少需要预热到110℃;

108.e)焊接返修的预热温度为至少需要到120℃。

109.以上焊接要求均能够保证锚穴结构上各处焊接的质量,以保证锚穴结构的强度和质量。

110.该锚穴结构的加工方法通过先分别加工组装圆柱筒小组立1、马蹄形筒小组立2和锚穴箱体小组立3,将零散的零件组装成小组立,使得该步骤组装尺寸较小,从而能够降低组装难度,且能够保证每个小组立内的零件间的组装位置的准确性,保证质量。由于马蹄形筒小组立2的一端与圆柱筒小组立1之间的对接较为简单,马蹄形筒小组立2与锚穴箱体小组立3的组装较为复杂,所以先将马蹄形筒小组立2组装到锚穴箱体小组立3上,形成锚穴组合小组立,然后将圆柱筒小组立1组装到上方分段上,将锚穴组合小组立组装到下方分段上,最后将马蹄形筒小组立2与圆柱筒小组立1进行对接,可保证当结构越来越庞大时,组装难度越低,不仅能够降低组装难度和工作量,还能提高工作效率。

111.由于马蹄形筒小组立2与锚穴箱体小组立3的组装角度直接影响了锚链移动方向与锚头移动方向之间的角度,偏离设计角度,即可能造成锚头牵拉力更大,能源损耗大,且

锚头移动过程中与锚穴壁面之间作用力大,造成锚穴壁面的损坏,还可能造成锚头牵拉受阻等问题。本实施例采用标记虚拟胎架平行线的方法,在焊接前即可快速找准组装角度,焊接后还能快速进行验证,即可快速便捷地解决上述角度偏差带来的问题,不会增大过多的工作量,即可保证组装效率。

112.显然,本发明的上述实施例仅仅是为了清楚说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。