1.本发明属于复合材料领域,具体涉及一种碳纤维表界面修饰方法及其改性碳纤维。

背景技术:

2.碳纤维是有机纤维在惰性气氛中经高温碳化而成的纤维状化碳化合物,含碳量高达90%以上,具有高比强度、高模量,广泛用作复合材料的增强材料。除了优异的力学性能外,碳纤维还兼具低密度、耐高温、耐腐蚀、耐摩擦、抗疲劳、导电和热传导性高、具有电磁屏蔽性等优点,而且兼具纺织纤维的柔软可加工性,作为先进复合材料的增强材料,在军事和民用工业领域具有非常广泛的应用。

3.碳纤维增强聚合物基复合材料(cfrps)由于具有质轻,比强度高、比模量高,耐腐蚀性好,可设计性强、易加工等优点,在航空航天、汽车和海洋工业等领域受到了广泛的关注。碳纤维增强树脂基复合材料所采用的树脂基体分为两大类:热固性树脂和热塑性树脂,目前主要以热固性树脂为主。热固性树脂中,由于环氧树脂具有粘接性能优异、尺寸稳定性好、综合性能良好等优点,碳纤维增强环氧树脂基复合材料成为近年来应用最广泛的cfrps。

4.然而,研究发现,碳纤维增强环氧树脂基复合材料的性能一方面与碳纤维和基体本身的固有性质有关,另一方面还与碳纤维的表面性能、碳纤维与树脂基体之间的界面性能息息相关。因此,为了提高碳纤维增强树脂基复合材料的综合力学性能,需要提高碳纤维与树脂基体之间的界面性能。

5.为了增强碳纤维和树脂基体的结合强度,需要对碳纤维表面进行处理。但是,由于高模量碳纤维表面的石墨结构完善而规整,具有化学惰性,因而很难在不对碳纤维进行化学氧化或其他破坏纤维本体化学结构与强度的前提下对其进行表面改性,常用的如表面等离子体处理、化学接枝等方法,不但工艺复杂,而且会对碳纤维结构造成一定的破坏,影响碳纤维本身的性能,导致界面增强效果不佳;例如刘宇欣等人(冷等离子体接枝处理对碳纤维织物/环氧复合材料界面性能的影响[j].航空材料学报,2003(04):40-43.)对碳纤维织物利用马来酸酐进行了等离子体接枝处理,发现接枝处理过后比单纯等离子体处理更好,但处理后与环氧复合材料复合后剪切性能也仅提高21%。

[0006]

因此,提供一种无损高模量碳纤维本体而对碳纤维表面进行改性的方法,有效增强纤维与基体材料之间的相互作用,增强复合材料的界面性能,是目前亟需解决的问题。

技术实现要素:

[0007]

本发明的目的在于提供一种无损高模量碳纤维本体对纤维进行改性的方法,并以该改性的碳纤维增强复合材料界面性能。

[0008]

本发明提供了一种改性碳纤维,它是嵌段共聚物改性的碳纤维。

[0009]

进一步地,上述嵌段共聚物自组装形成纳米线修饰在碳纤维表面;优选地,所述纳

米线直径为5~30nm。

[0010]

进一步地,上述改性碳纤维,是将碳纤维浸没在嵌段共聚物的良溶剂溶液中,加入劣溶剂扩散析晶制得的。

[0011]

更进一步地,上述碳纤维、良溶剂和劣溶剂的质量体积比为(0.5~5)mg∶(0.5~5)ml∶(0.5~5)ml,优选为1mg∶1ml∶1ml;所述嵌段共聚物的良溶剂溶液浓度为0.3~5.0mg/ml,优选为0.7~2.7mg/ml,更优选为1.3mg/ml。

[0012]

优选地,上述良溶剂为四氢呋喃或氯仿;所述劣溶剂为丙酮或苯甲醚;

[0013]

更优选地,上述良溶剂为四氢呋喃,所述劣溶剂为丙酮。

[0014]

更进一步地,上述嵌段共聚物为:含有共轭结构的二嵌段或多嵌段共聚物;

[0015]

优选为含有聚3-己基噻吩嵌段的二嵌段共聚物;

[0016]

更优选为聚3-己基噻吩与聚己内酯的二嵌段共聚物p3ht-pcl,或聚3-己基噻吩与聚乳酸的二嵌段共聚物p3ht-pla。

[0017]

本发明还提供了一种改性碳纤维的方法,包括如下步骤:

[0018]

(1)将嵌段共聚物溶解在其良溶剂中形成溶液,将碳纤维浸没在溶液中;

[0019]

(2)向步骤(1)的溶液中加入嵌段共聚物的劣溶剂,扩散析晶。

[0020]

进一步地,上述碳纤维、良溶剂和劣溶剂的质量体积比为(0.5~5)mg∶(0.5~5)ml∶(0.5~5)ml,优选为1mg∶1ml∶1ml;

[0021]

和/或步骤(1)所述溶液中嵌段共聚物的浓度为0.7~2.7mg/ml;优选为0.7~1.3mg/ml,更优选为1.3mg/ml;

[0022]

和/或步骤(2)所述扩散析晶的时间为12~72h,优选为36h。

[0023]

更进一步地,上述良溶剂为四氢呋喃或氯仿;所述劣溶剂为丙酮或苯甲醚;优选地,上述良溶剂为四氢呋喃,所述劣溶剂为丙酮。

[0024]

更进一步地,上述嵌段共聚物为:含有共轭结构的二嵌段或多嵌段共聚物;

[0025]

优选为含有聚3-己基噻吩嵌段的二嵌段共聚物;

[0026]

更优选为聚3-己基噻吩与聚己内酯的二嵌段共聚物p3ht-pcl,或聚3-己基噻吩与聚乳酸的二嵌段共聚物p3ht-pla。

[0027]

本发明还提供了一种碳纤维增强复合材料,它由上述的改性碳纤维和高分子基体材料复合而成;优选地,所述高分子基体材料是热固性树脂或热塑性树脂;所述热固性树脂是环氧树脂、双马来酰亚胺树脂;所述热塑性树脂是聚酰胺、聚醚醚酮、聚苯硫醚、聚酰亚胺、聚醚酰亚胺。

[0028]

本发明还提供了上述的复合材料在高界面剪切性能材料中的用途;优选的,所述高界面剪切性能材料是在航空航天、轨道交通、汽车、能源和舰船领域使用的高界面剪切性能材料。

[0029]

纳米线是一种具有在横向上被限制在100纳米以下,纵向没有限制的一维结构。

[0030]

显然,根据本发明的上述内容,按照本领域的普通技术知识和惯用手段,在不脱离本发明上述基本技术思想前提下,还可以做出其它多种形式的修改、替换或变更。

[0031]

以下通过实施例形式的具体实施方式,对本发明的上述内容再作进一步的详细说明。但不应将此理解为本发明上述主题的范围仅限于以下的实例。凡基于本发明上述内容所实现的技术均属于本发明的范围。

附图说明

[0032]

图1为p3ht-pcl纳米线的tem图像。

[0033]

图2为p3ht-pcl纳米线的afm图像。

[0034]

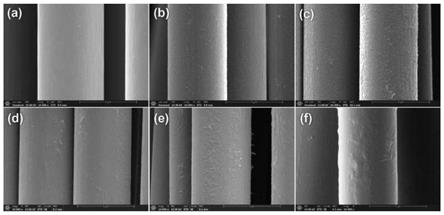

图3为p3ht-pcl纳米线在碳纤维表面自组装的sem照片(a)去浆m40j碳纤维,(b)0.7mg/ml,(c)1.3mg/ml,(d)2.0mg/ml,(e)2.7mg/ml p3ht-pcl的thf溶液中自组装改性的m40j碳纤维,(f)1.3mg/mlp3ht-pcl的thf溶液浸渍法改性的m40j碳纤维。

[0035]

图4为p3ht-pcl纳米线在碳纤维表面自组装的afm高度3d图(a)未改性的m40j碳纤维,(b)0.7mg/ml,(c)1.3mg/ml,(d)2.0mg/ml,(e)2.7mg/ml p3ht-pcl的thf溶液中自组装改性的m40j碳纤维,与afm相图(f)去浆m40j与1.3mg/ml p3ht-pcl的thf溶液中自组装改性的m40j碳纤维。

[0036]

图5为(a)基于微滴脱粘的界面剪切强度测试的光学照片,(b)不同纤维界面剪切强度测试结果,(c)不同复合材料横向丝束结合强度测试结果。(d,d’)去浆m40j碳纤维微滴脱粘后sem图像,(e)1.3mg/ml p3ht-pcl的thf溶液中自组装改性的m40j碳纤维,(f)1.3mg/mlp3ht-pcl的thf溶液浸渍法改性的m40j碳纤维微滴脱粘后sem图像。(g,g’)去浆m40j,(h)1.3mg/ml p3ht-pcl的thf溶液中自组装改性的m40j,(i)1.3mg/mlp3ht-pcl的thf溶液浸渍法改性的m40j复合材料横向丝束拉伸断面形貌。

具体实施方式

[0037]

本发明实施例所用p3ht-pcl或p3ht-pla为购买市售产品,或通过如下反应路线,由本领域技术人员用已知的知识和实验手段通过化学合成自制:

[0038]

(1)2,5-二溴-3-己基噻吩与叔丁基氯化镁溶液反应,加入催化剂ni(dppp)cl2,再加入乙烯基溴化镁溶液反应得到乙烯基封端3-己基噻吩(p3ht-vin):

[0039][0040]

(2)p3ht-vin与9-硼双环[3.3.1]壬烷(9-bbn)反应,再依次与naoh、30%的h2o2溶液作用,制得羟基封端聚3-己基噻吩(p3ht-oh)。

[0041][0042]

(3)用p3ht-oh在催化剂sn(oct)2的作用下引发ε-己内酯或丙交酯开环反应,制得p3ht与pcl或pla的二嵌段共聚物:p3ht-pcl或p3ht-pla,由ps标定的gpc测得的p3ht-pcl或p3ht-pla的数均分子量mn为10000~30000。

[0043][0044]

本发明实施例所用碳纤维为m40j级别高模量碳纤维,通过购买市售产品所得。

[0045]

本发明试验例进行微滴脱粘测试所用的树脂为市售环氧树脂。

[0046]

除另有说明外,其他的试剂与设备均为已知产品,通过购买市售产品所得。

[0047]

实施例1、p3ht-pcl自组装改性m40j碳纤维

[0048]

将m40j碳纤维放入1.3mg/ml溶解p3ht-pcl的thf溶液中,再向体系中缓慢加入丙酮,使体系中碳纤维、thf和丙酮的质量体积比为1mg:1ml:1ml。由于密度的差异,丙酮会浮于四氢呋喃相之上而使液体分层。随着丙酮逐渐向四氢呋喃相中扩散,溶解度的变化会使p3ht-pcl从两溶剂界面处逐渐向四氢呋喃相结晶析出。在丙酮扩散至碳纤维的附近时,p3ht-pcl纳米线在碳纤维表面富集生长,36h后取出并挥干溶剂,得到p3ht-pcl自组装纳米线改性的碳纤维cf-tc-1.3。

[0049]

实施例2、p3ht-pcl自组装改性m40j碳纤维

[0050]

将m40j碳纤维放入0.7mg/ml溶解p3ht-pcl的thf溶液中,再向体系中缓慢加入丙酮,使体系中碳纤维、thf和丙酮的质量体积比为1mg:1ml:1ml。由于密度的差异,丙酮会浮于四氢呋喃相之上而使液体分层。随着丙酮逐渐向四氢呋喃相中扩散,溶解度的变化会使p3ht-pcl从两溶剂界面处逐渐向四氢呋喃相结晶析出。在丙酮扩散至碳纤维的附近时,p3ht-pcl纳米线在碳纤维表面富集生长,72h后取出并挥干溶剂,得到p3ht-pcl自组装纳米线改性的碳纤维cf-tc-0.7。

[0051]

实施例3、p3ht-pcl自组装改性m40j碳纤维

[0052]

将m40j碳纤维放入2.0mg/ml溶解p3ht-pcl的thf溶液中,再向体系中缓慢加入丙酮,使体系中碳纤维、thf和丙酮的质量体积比为1mg∶1ml∶1ml密度的差异,丙酮会浮于四氢呋喃相之上而使液体分层。随着丙酮逐渐向四氢呋喃相中扩散,溶解度的变化会使p3ht-pcl从两溶剂界面处逐渐向四氢呋喃相结晶析出。在丙酮扩散至碳纤维的附近时,p3ht-pcl纳米线在碳纤维表面富集生长,24h后取出并挥干溶剂,得到p3ht-pcl自组装纳米线改性的碳纤维cf-tc-2.0。

[0053]

实施例4、p3ht-pcl自组装改性m40j碳纤维

[0054]

将m40j碳纤维放入2.7mg/ml溶解p3ht-pcl的thf溶液中,再向体系中缓慢加入丙酮,使体系中碳纤维、thf和丙酮的质量体积比为1mg∶1ml∶1ml密度的差异,丙酮会浮于四氢呋喃相之上而使液体分层。随着丙酮逐渐向四氢呋喃相中扩散,溶解度的变化会使p3ht-pcl从两溶剂界面处逐渐向四氢呋喃相结晶析出。在丙酮扩散至碳纤维的附近时,p3ht-pcl纳米线在碳纤维表面富集生长,12h后取出并挥干溶剂,得到p3ht-pcl自组装纳米线改性的

碳纤维cf-tc-2.7。

[0055]

实施例5、p3ht-pcl自组装改性m40j碳纤维

[0056]

将m40j碳纤维放入1.3mg/ml溶解p3ht-pcl的thf溶液中,再向体系中缓慢加入丙酮,使体系中碳纤维、thf和丙酮的质量体积比为1mg∶1ml∶3ml。由于密度的差异,丙酮会浮于四氢呋喃相之上而使液体分层。随着丙酮逐渐向四氢呋喃相中扩散,溶解度的变化会使p3ht-pcl从两溶剂界面处逐渐向四氢呋喃相结晶析出。在丙酮扩散至碳纤维的附近时,p3ht-pcl纳米线在碳纤维表面富集生长,36h后取出并挥干溶剂后,得到p3ht-pcl自组装纳米线改性的碳纤维。

[0057]

实施例6、p3ht-pcl自组装改性m40j碳纤维

[0058]

将m40j碳纤维放入1.3mg/ml溶解p3ht-pcl的thf溶液中,再向体系中缓慢加入丙酮,使体系中碳纤维、thf和丙酮的质量体积比为1mg∶1ml∶5ml。由于密度的差异,丙酮会浮于四氢呋喃相之上而使液体分层。随着丙酮逐渐向四氢呋喃相中扩散,溶解度的变化会使p3ht-pcl从两溶剂界面处逐渐向四氢呋喃相结晶析出。在丙酮扩散至碳纤维的附近时,p3ht-pcl纳米线在碳纤维表面富集生长,36h后取出并挥干溶剂后,得到p3ht-pcl自组装纳米线改性的碳纤维。

[0059]

实施例7、p3ht-pla自组装改性m40j碳纤维

[0060]

将m40j碳纤维放入1.3mg/ml溶解p3ht-pla的thf溶液中,再向体系中缓慢加入丙酮,使体系中碳纤维、thf和丙酮的质量体积比为1mg∶1ml∶1ml。由于密度的差异,丙酮会浮于四氢呋喃相之上而使液体分层。随着丙酮逐渐向四氢呋喃相中扩散,溶解度的变化会使p3ht-pla从两溶剂界面处逐渐向四氢呋喃相结晶析出。在丙酮扩散至碳纤维的附近时,p3ht-pla纳米线在碳纤维表面富集生长,36h后取出并挥干溶剂,得到p3ht-pla自组装纳米线改性的碳纤维cf-ta-1.3。

[0061]

实施例8、本发明碳纤维增强复合材料的制备

[0062]

向实施例1制备的碳纤维中浇注环氧树脂基体,固化即得。

[0063]

对比例1、p3ht-pcl纳米线溶液浸渍法改性碳纤维

[0064]

向1.3mg/ml溶解有p3ht-pcl的thf溶液中缓慢加入丙酮,随着丙酮逐渐向四氢呋喃相中扩散,溶解度的变化会使p3ht-pcl从两溶剂界面处逐渐向四氢呋喃相结晶析出,自组装形成p3ht-pcl纳米线。然后将m40j碳纤维放入p3ht-pcl纳米线溶液中,36h后取出并挥干溶剂。碳纤维、thf和丙酮的质量体积比为1mg∶1ml∶1ml。得到p3ht-pcl纳米线溶液浸渍法改性的碳纤维cf-tc-dip。

[0065]

以下通过实验例证明本发明的有益效果。

[0066]

实验例1、本发明p3ht-pcl纳米线的形成与表征

[0067]

将p3ht-pcl溶解在其良溶剂四氢呋喃中,再向体系中缓慢加入其劣溶剂丙酮。由于密度的差异,丙酮会浮于四氢呋喃相之上而使液体分层。随着p3ht的劣溶剂丙酮向thf中逐渐沉降、扩散,p3ht溶解度降低,其主链沿π-π堆积方向结晶而自组装形成纳米线析出,发生一个微观上的无序-有序转变过程。而丙酮中溶解性良好的pcl链段保留在纳米线外围,以尽可能减少p3ht与其劣溶剂丙酮的接触,从而在碳纤维表面形成核为p3ht,壳为pcl的刚性纳米线结构。

[0068]

在透射电镜下可观察到有序纳米线结构(图1),其整体形貌受溶剂蒸发过程的影

响,成为纳米线的聚集体。纳米线直径为14

±

1nm,有一定曲折度。由于透射电镜下的视野有限,观察不到单根纳米线的首尾,无法对纳米线的长度进行统计,但其长度至少在数微米之上。

[0069]

在原子力显微镜下(图2)也可观察到p3ht-pcl形成的纳米线聚集体结构,这与透射电镜下观察到的形貌相同。对其中纳米线聚集较少的地方进行高度线扫描,可得到其高度在10-20nm之间(图2d),这也与透射电镜下统计得到的纳米线直径相符。

[0070]

试验例2、本发明改性碳纤维的形貌

[0071]

在扫描电镜下对实施例1制备的改性碳纤维进行观察,发现尽管理论上纳米线应垂直于碳纤维生长,但纳米线生长至一定长度后会发生倒伏现象,,这是由于纳米线长径比过高,而其刚性不足以维持垂直于碳纤维的生长形貌,从而在碳纤维表面包覆一层交错铺叠的p3ht-pcl纳米线。随着p3ht-pcl浓度的增加,碳纤维表面纳米线的包覆逐渐由稀疏到致密,碳纤维表面裸露的面积逐渐减小(图3b-e)。而在1.3mg/ml p3ht-pcl组装为纳米线后的溶液中浸渍得到的碳纤维(对比例1)表面未有纳米线生长,仅有一层无序的聚合物膜层包覆(图3f)。

[0072]

在原子力显微镜下观察也能得到相似的结论(图4),去浆m40j碳纤维表面光滑(图4a,粗糙度ra=49.6nm),而p3ht-pcl自组装改性后的m40j碳纤维表面排布着大量纳米线。其中1.3mg/ml(实施例1)的条件下,碳纤维表面粗糙度最大(图4c,ra=60.3nm),自组装的纳米线呈交错网状的形貌包覆在碳纤维表面,形成类哈密瓜表皮的纹路。且在相图中观察到的碳纤维表面生长的纳米线直径与溶液中的纳米线直径相一致,均为14

±

1nm(图4f)。

[0073]

上述结果说明p3ht-pcl通过沉积自组装,不破坏碳纤维自身的化学结构的情况下,即可有效对碳纤维表面形成修饰改性,而直接将碳纤维置于p3ht-pcl纳米线溶液中浸渍,无法实现表面改性。

[0074]

试验例3本发明改性碳纤维的界面性能

[0075]

环氧树脂基体固化在实施例1的单根改性碳纤维上形成微滴状,选取环氧树脂包埋长度为35μm左右的树脂微滴进行界面剪切强度(ifss)的测试。图5a为基于微滴脱粘法的界面剪切强度测试的光学照片。取一束m40j碳纤维(12k),置于聚四氟乙烯样条模具的窄平行中部,浇注5g环氧树脂后,固化成哑铃状样条(图5c)。经机械加工得到用于横向丝束(tfb)拉伸测试的复合材料样条。结果表明,1.3mg/ml p3ht-pcl的thf溶液中自组装改性的m40j碳纤维ifss和tfb结合强度为56.7mpa和27.1mpa,相较于改性前的纤维分别提升了57.6%和40.3%(图5b,c),界面增强效果最为显著。此外,采用1.3mg/ml p3ht-pla的thf溶液中自组装改性的m40j碳纤维ifss和tfb结合强度为50.9mpa和25.7mpa,相较于改性前的纤维也分别提升了41.6%和33.0%。

[0076]

改性前的m40j碳纤维进行微滴脱粘测试和横向丝束拉伸测试后后,复合材料脱粘直接发生在纤维与环氧基体的界面,脱粘后碳纤维表面光滑整洁无树脂残留(图5d,d’,g,g’),表明环氧基体与表面光滑而惰性的高模量碳纤维间粘结作用差。

[0077]

对于表面生长适量p3ht-pcl纳米线的碳纤维(实施例1:cf-tc-1.3),复合材料的脱粘发生在纳米线与环氧混合的树脂层,使得脱粘后碳纤维表面存在大量树脂残留(图5e,h),复合材料的破坏模式为内聚破坏占主导,表明碳纤维上自组装形成的纳米线有效地增强了界面粘合作用。其具体增强原理可解释为p3ht链段通过π-π共轭作用与碳纤维相锚合,

纳米线的交错缠结与范德华力进一步使纳米线包覆在碳纤维表面。与此同时,pcl链段中的酯基可与环氧树脂基体中的羟基形成氢键,而粗糙度的增加使得更多长径比大的纳米线在复合材料界面处嵌入环氧基体中,使纳米线成为界面处链接环氧基体与碳纤维的桥梁,增强了界面粘合作用。

[0078]

而表面生长有大量p3ht-pcl纳米线的碳纤维(实施例3:cf-tc-2.0、实施例4:cf-tc-2.7)表面被完全包覆,形成较厚的纳米线层,粗糙度减小(图4d,e),机械铆合作用减小,碳纤维本体裸露的面积较小,环氧树脂难以接触到碳纤维,纳米线层在环氧基体与碳纤维间起到阻隔作用,在复合材料中形成了一个弱界面层,脱粘发生在纳米线与碳纤维之间,破坏模式由内聚破坏转向粘附破坏,使界面性能有所下降。

[0079]

采用p3ht-pcl纳米线溶液浸渍法改性的碳纤维(对比例1)的界面剪切强度与tfb结合强度没有提升,表面亦无树脂残留(图5f,i)。这是由于浸渍法的纳米线不是从碳纤维表面生长的,与碳纤维间并无有效结合力,进一步佐证了本发明纳米线自组装法改性的碳纤维才能使界面粘结作用得到增强。

[0080]

上述结果说明,本发明改性碳纤维的界面性能优异,尤其是嵌段共聚物纳米线的生长量在合理范围内(例如1.3mg/ml)时,性能最佳。而且,本发明改性方法才能有效实现碳纤维表面的嵌段共聚物纳米线改性。

[0081]

综上,本发明提供了一种界面性能优异的改性碳纤维,其改性方法简单易操作,无损纤维本体,该改性碳纤维能够有效增强与环氧树脂复合材料的界面,具有优异的应用前景。