一种pvc耐磨皮革及其制备方法

技术领域

1.本发明涉及皮革加工技术领域,具体涉及一种pvc耐磨皮革及其制备方法。

背景技术:

2.皮革在汽车内饰中主要用于汽车椅表面、扶手表面等,在一些高档汽车的仪表板外表面、方向盘、车厢内壁等,也会以皮革覆盖。汽车内饰中所用的皮革主要分为真皮、人造皮革、翻毛皮;真皮材质的内饰相对于化学纤维材料制作的人造皮革,手感柔软、光滑平整,具有出色的拉伸强度,多用于高档豪华汽车车型内。人造皮革包括pvc皮革、pu皮革、超纤pu皮革等,是在不同的纤维织物上用不同的涂层材料进行涂覆后产生的工业产品。其中,聚氯乙烯(pvc)皮革作为目前用量最大的人造革,近似天然皮革、具有手感柔软、耐磨等产品性能,深受消费者的青睐。目前pvc汽车内饰皮革耐磨性不佳,使用寿命短,也容易变软硬、变脆。

3.中国专利cn106582258a公开了一种耐磨pvc装饰人造革,该人造革利用耐磨pvc浆料采用压延法制备而成,所述耐磨pvc浆料按重量份计由以下成分制成:pvc树脂粉112-116、改性环氧大豆油30-35、色饼4-6、稳定剂1-3、发泡剂1-5、改性松脂岩18-24、香樟木粉5-7。该专利通过改性松脂岩与经过处理的香樟木粉的协同作用,能够极大的提高人造革的耐磨性能,并且其耐磨性不会随时间增加而下降,极大的提高了使用寿命。对环氧大豆油的改性和对松脂岩的改性,能够极大的提高人造革耐油性,避免了传统人造革耐油性差的问题。但在pvc浆料中直接添加松脂岩会导致皮革产品的柔软度和耐弯曲度下降。

4.中国专利cn108112846a公开了一种高强度耐磨性镀膜pvc人造革,包括基布层、中间层和pvc面层,其中基布层与中间层通过粘合层进行粘合,中间层为增强剂层,在中间层上涂覆一层pvc发泡层,于180~180摄氏度下干燥后形成pvc面层;所述pvc面层上涂覆镀膜剂形成镀膜层;所述镀膜剂由以下重量份的组分制成:3~10份硅油乳液、10~15份成膜树脂、0.5~2份分散剂、0.7~1.5份抗氧剂、5~10份石墨烯和1~3份稳定剂组成。该专利通过在pvc面层涂覆水性镀膜剂形成镀膜层,在使用的过程中,将该镀膜剂喷洒在真皮表面,即可在真皮表面形成一层柔韧的、透明镀膜层。通过在镀膜剂中加入石墨烯作为改性剂,大大提高了pvc皮革的强度和耐磨性。但采用镀膜层对pvc表面进行处理,在pvc表面形成保护层,但该方法仅能短时间的间接解决pvc皮革的耐磨问题,并不能从根本上解决pvc皮革耐磨性不佳的缺陷,且镀膜剂形成的耐磨保护层随着时间的推移,耐磨保护层会逐渐失效,将直接导致pvc皮革或真皮磨损。

技术实现要素:

5.有鉴于此,本发明提供一种pvc耐磨皮革及其制备方法,以解决上述技术问题。

6.本发明提供如下技术方案:

7.一种pvc耐磨皮革,所述pvc耐磨皮革包括以下重量份的原料:pvc树脂50份~70份、甲基三乙基硅烷1份~3份、环氧大豆油10份~20份、聚氨基甲酸乙酯1份~5份、柠檬酸

三丁酯2份~4份、改性氧化铝10份~15份、碳化硅3份~7份、抗静电剂1份~3份、耐磨剂5份~8份、发泡剂1份~5份;所述耐磨剂为聚氯乙烯粉。

8.优选地,所述pvc耐磨皮革包括以下重量份的原料:pvc树脂55份~68份、甲基三乙基硅烷1.5份~2.5份、环氧大豆油12份~18份、聚氨基甲酸乙酯1.5份~4份、柠檬酸三丁酯2.5份~3.5份、改性氧化铝12份~14份、碳化硅4份~6份、抗静电剂1.2份~2.5份、耐磨剂6份~7.5份、发泡剂2份~4份;所述耐磨剂为聚氯乙烯粉。

9.更优选地,所述pvc耐磨皮革包括以下重量份的原料:pvc树脂60份、甲基三乙基硅烷2份、环氧大豆油17份、聚氨基甲酸乙酯3份、柠檬酸三丁酯2份、改性氧化铝15份、碳化硅5份、抗静电剂2份、耐磨剂5份、发泡剂3份;所述耐磨剂为聚氯乙烯粉。

10.优选地,所述改性氧化铝的制备包括以下步骤:

11.s1、将氧化铝转入粉磨机粉磨至平均粒径为40μm的氧化铝粉体,加入至无水乙醇中,超声搅拌至分散均匀,然后依次加入铝酸镁和氨水溶液后超声分散均匀,加入聚乙二醇溶液,搅拌反应至出现凝胶,继续搅拌至凝胶完全,取出过滤,用无水乙醇反复洗涤,置于烘箱中干燥至恒重,转入烧结炉中焙烧,取出冷却,得到预处理氧化铝;

12.s2、将步骤(2)得到的预处理氧化铝加入去离子水中,置于恒温水浴槽内,80℃~80℃下恒温搅拌30min~50min,加入改性剂,用氨水调节ph值为8~8,加热至110℃,400r/min~600r/min转速下恒温搅拌50min~80min,沉淀过滤,取出后冷却至室温,用无水乙醇反复洗涤,然后置于烘箱中,110℃下烘干3h~5h,得到改性氧化铝。

13.更优选地,s1中,所述氨水溶液的浓度为10%;所述聚乙二醇溶液的浓度为10%。

14.更优选地,s1中,所述烘箱的温度为100℃;所述焙烧的温度为700℃~800℃,所述焙烧的时间为5h~7h。

15.更优选地,s2中,所述改性剂的制备包括以下步骤:将液态钛酸丁酯加入去离子水中,在200r/min的转速下搅拌混合,得到钛酸丁酯白色悬浊液;将液态十二烷基二甲基甜菜碱加入去离子水中,在100r/min的转速下搅拌混合,得到十二烷基二甲基甜菜碱溶液;将钛酸丁酯白色悬浊液和十二烷基二甲基甜菜碱溶液混合,加入1,2-丙二醇,搅拌混合1h~2h,然后加热至70℃~80℃,继续搅拌2h~3.5h,减压蒸馏后,得到改性剂。

16.更优选地,所述液态钛酸丁酯与去离子水的体积比为0.04~0.35:1;所述液态钛酸丁酯的密度为0.866g/cm3;所述液态十二烷基二甲基甜菜碱与去离子水的体积比为0.002~0.05:1;所述液态十二烷基二甲基甜菜碱的密度为0.56g/cm3。

17.更优选地,所述钛酸丁酯白色悬浊液、十二烷基二甲基甜菜碱溶液与1,2-丙二醇的体积比为1:0.01~0.25:15~20。

18.本发明另一目的在于提供一种上述pvc耐磨皮革的制备方法,包括以下步骤:

19.将所述重量份的改性氧化铝、碳化硅、抗静电剂、耐磨剂混合,充分研磨后,得到混合物;将所述重量份的pvc树脂、甲基三乙基硅烷、聚氨基甲酸乙酯、柠檬酸三丁酯、发泡剂与混合物在100℃~110℃下高速捏合,然后加入所述重量份的环氧大豆油高速搅拌混合均匀后,在150℃~170℃下密炼,得到耐磨pvc浆料;将得到的耐磨pvc浆料通过压延机贴合于底布上,然后进行发泡压花处理,放置冷却后,制得所述的pvc耐磨皮革。

20.从上述的技术方案可以看出,本发明的有益效果是:

21.(1)本发明通过改性氧化铝、碳化硅、耐磨剂聚氯乙烯粉复配使用,显著提高了pvc

皮革的耐磨性能,并且其耐磨性不会随着时间的推移而下降,延长了pvc皮革的使用寿命,且不会降低pvc皮革的柔软度和耐弯曲强度。对氧化铝进行改性处理,使其能够均匀分散于耐磨pvc浆料中,改性氧化铝中采用十二烷基二甲基甜菜碱与钛酸丁酯之间的络合制成的改性剂,一方面能够提高氧化铝的分散均匀稳定性,另一方面,改性剂中的长链羧基与pvc基体结合,pvc皮革在受到摩擦外力时,改性氧化铝粉体能够发生迁移,抵消摩擦负荷,降低摩擦损坏,大大改善了pvc皮革的耐磨性能,且氧化铝粉体耐热性佳,还可有效提高pvc皮革的耐老化性能。环氧大豆油与pvc有良好的相容性,对pvc性能有明显的改善作用,能够提高制品的拉伸强度、热稳定性、耐老化性能。

22.(2)本发明原料各组分之间协同配合,结合本发明的制备方法,相较于普通pvc皮革,本发明最终制备的pvc皮革手感柔软,具有优异的耐磨性、耐老化性能、制备方法简单,易操作,安全环保。

具体实施方式

23.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施方式,对本发明做进一步详细说明。在此,本发明的示意性实施方式及其说明用于解释本发明,但并不作为对本发明的限定。

24.实施例1

25.一种pvc耐磨皮革及其制备方法

26.pvc耐磨皮革,包括以下重量份的原料:pvc树脂50份、甲基三乙基硅烷1份、环氧大豆油10份、聚氨基甲酸乙酯1份、柠檬酸三丁酯2份、改性氧化铝10份、碳化硅3份、抗静电剂1、耐磨剂5份~8份、发泡剂1份~5份;所述耐磨剂为聚氯乙烯粉。

27.所述改性氧化铝的制备包括以下步骤:

28.s1、将氧化铝转入粉磨机粉磨至平均粒径为40μm的氧化铝粉体,加入至无水乙醇中,超声搅拌至分散均匀,然后依次加入铝酸镁和浓度为10%氨水溶液后超声分散均匀,加入浓度为10%聚乙二醇溶液,搅拌反应至出现凝胶,继续搅拌至凝胶完全,取出过滤,用无水乙醇反复洗涤,置于烘箱中100℃下干燥至恒重,转入烧结炉中700℃焙烧7h,取出冷却,得到预处理氧化铝;

29.s2、将步骤(2)得到的预处理氧化铝加入去离子水中,置于恒温水浴槽内,80℃下恒温搅拌30min,加入改性剂,用氨水调节ph值为8,加热至110℃,400r/min转速下恒温搅拌50min,沉淀过滤,取出后冷却至室温,用无水乙醇反复洗涤,然后置于烘箱中,110℃下烘干3h,得到改性氧化铝。

30.s2中,所述改性剂的制备包括以下步骤:将液态钛酸丁酯加入去离子水中,在200r/min的转速下搅拌混合,得到钛酸丁酯白色悬浊液;将液态十二烷基二甲基甜菜碱加入去离子水中,在100r/min的转速下搅拌混合,得到十二烷基二甲基甜菜碱溶液;将钛酸丁酯白色悬浊液和十二烷基二甲基甜菜碱溶液混合,加入1,2-丙二醇,搅拌混合1h,然后加热至70℃,继续搅拌2h,减压蒸馏后,得到改性剂。

31.所述液态钛酸丁酯与去离子水的体积比为0.04:1;所述液态钛酸丁酯的密度为0.866g/cm3;所述液态十二烷基二甲基甜菜碱与去离子水的体积比为0.002:1;所述液态十二烷基二甲基甜菜碱的密度为0.56g/cm3。所述钛酸丁酯白色悬浊液、十二烷基二甲基甜菜

碱溶液与1,2-丙二醇的体积比为1:0.01:15。

32.上述pvc耐磨皮革的制备方法,包括以下步骤:

33.将所述重量份的改性氧化铝、碳化硅、抗静电剂、耐磨剂混合,充分研磨后,得到混合物;将所述重量份的pvc树脂、甲基三乙基硅烷、聚氨基甲酸乙酯、柠檬酸三丁酯、发泡剂与混合物在100℃下高速捏合,然后加入所述重量份的环氧大豆油高速搅拌混合均匀后,在150℃下密炼,得到耐磨pvc浆料;将得到的耐磨pvc浆料通过压延机贴合于底布上,然后进行发泡压花处理,放置冷却后,制得所述的pvc耐磨皮革。

34.实施例2

35.一种pvc耐磨皮革及其制备方法

36.pvc耐磨皮革,包括以下重量份的原料:pvc树脂55份、甲基三乙基硅烷1.5份、环氧大豆油12份、聚氨基甲酸乙酯1.5份、柠檬酸三丁酯2.5份、改性氧化铝12份、碳化硅4份、抗静电剂1.2、耐磨剂6份、发泡剂2份;所述耐磨剂为聚氯乙烯粉。

37.所述改性氧化铝的制备包括以下步骤:

38.s1、将氧化铝转入粉磨机粉磨至平均粒径为40μm的氧化铝粉体,加入至无水乙醇中,超声搅拌至分散均匀,然后依次加入铝酸镁和浓度为10%氨水溶液后超声分散均匀,加入浓度为10%聚乙二醇溶液,搅拌反应至出现凝胶,继续搅拌至凝胶完全,取出过滤,用无水乙醇反复洗涤,置于烘箱中100℃下干燥至恒重,转入烧结炉中700℃焙烧6h,取出冷却,得到预处理氧化铝;

39.s2、将步骤(2)得到的预处理氧化铝加入去离子水中,置于恒温水浴槽内,85℃下恒温搅拌35min,加入改性剂,用氨水调节ph值为8~8,加热至110℃,400r/min转速下恒温搅拌55min,沉淀过滤,取出后冷却至室温,用无水乙醇反复洗涤,然后置于烘箱中,110℃下烘干3.5h,得到改性氧化铝。

40.s2中,所述改性剂的制备包括以下步骤:将液态钛酸丁酯加入去离子水中,在200r/min的转速下搅拌混合,得到钛酸丁酯白色悬浊液;将液态十二烷基二甲基甜菜碱加入去离子水中,在100r/min的转速下搅拌混合,得到十二烷基二甲基甜菜碱溶液;将钛酸丁酯白色悬浊液和十二烷基二甲基甜菜碱溶液混合,加入1,2-丙二醇,搅拌混合1.5h,然后加热至70℃,继续搅拌2h,减压蒸馏后,得到改性剂。

41.所述液态钛酸丁酯与去离子水的体积比为0.08:1;所述液态钛酸丁酯的密度为0.866g/cm3;所述液态十二烷基二甲基甜菜碱与去离子水的体积比为0.008:1;所述液态十二烷基二甲基甜菜碱的密度为0.56g/cm3。所述钛酸丁酯白色悬浊液、十二烷基二甲基甜菜碱溶液与1,2-丙二醇的体积比为1:0.08:16。

42.上述pvc耐磨皮革的制备方法,包括以下步骤:

43.将所述重量份的改性氧化铝、碳化硅、抗静电剂、耐磨剂混合,充分研磨后,得到混合物;将所述重量份的pvc树脂、甲基三乙基硅烷、聚氨基甲酸乙酯、柠檬酸三丁酯、发泡剂与混合物在100℃下高速捏合,然后加入所述重量份的环氧大豆油高速搅拌混合均匀后,在150℃下密炼,得到耐磨pvc浆料;将得到的耐磨pvc浆料通过压延机贴合于底布上,然后进行发泡压花处理,放置冷却后,制得所述的pvc耐磨皮革。

44.实施例3

45.一种pvc耐磨皮革及其制备方法

46.pvc耐磨皮革,包括以下重量份的原料:pvc树脂60份、甲基三乙基硅烷2份、环氧大豆油17份、聚氨基甲酸乙酯3份、柠檬酸三丁酯2份、改性氧化铝15份、碳化硅5份、抗静电剂2份、耐磨剂5份、发泡剂3份;所述耐磨剂为聚氯乙烯粉。

47.所述改性氧化铝的制备包括以下步骤:

48.s1、将氧化铝转入粉磨机粉磨至平均粒径为40μm的氧化铝粉体,加入至无水乙醇中,超声搅拌至分散均匀,然后依次加入铝酸镁和浓度为10%氨水溶液后超声分散均匀,加入浓度为10%聚乙二醇溶液,搅拌反应至出现凝胶,继续搅拌至凝胶完全,取出过滤,用无水乙醇反复洗涤,置于烘箱中100℃下干燥至恒重,转入烧结炉中800℃焙烧5h,取出冷却,得到预处理氧化铝;

49.s2、将步骤(2)得到的预处理氧化铝加入去离子水中,置于恒温水浴槽内,80℃下恒温搅拌45min,加入改性剂,用氨水调节ph值为8~8,加热至110℃,500r/min转速下恒温搅拌60min,沉淀过滤,取出后冷却至室温,用无水乙醇反复洗涤,然后置于烘箱中,110℃下烘干5h,得到改性氧化铝。

50.s2中,所述改性剂的制备包括以下步骤:将液态钛酸丁酯加入去离子水中,在200r/min的转速下搅拌混合,得到钛酸丁酯白色悬浊液;将液态十二烷基二甲基甜菜碱加入去离子水中,在100r/min的转速下搅拌混合,得到十二烷基二甲基甜菜碱溶液;将钛酸丁酯白色悬浊液和十二烷基二甲基甜菜碱溶液混合,加入1,2-丙二醇,搅拌混合1h,然后加热至80℃,继续搅拌2h,减压蒸馏后,得到改性剂。

51.所述液态钛酸丁酯与去离子水的体积比为0.25:1;所述液态钛酸丁酯的密度为0.866g/cm3;所述液态十二烷基二甲基甜菜碱与去离子水的体积比为0.03:1;所述液态十二烷基二甲基甜菜碱的密度为0.56g/cm3。所述钛酸丁酯白色悬浊液、十二烷基二甲基甜菜碱溶液与1,2-丙二醇的体积比为1:0.2:20。

52.上述pvc耐磨皮革的制备方法,包括以下步骤:

53.将所述重量份的改性氧化铝、碳化硅、抗静电剂、耐磨剂混合,充分研磨后,得到混合物;将所述重量份的pvc树脂、甲基三乙基硅烷、聚氨基甲酸乙酯、柠檬酸三丁酯、发泡剂与混合物在110℃下高速捏合,然后加入所述重量份的环氧大豆油高速搅拌混合均匀后,在165℃下密炼,得到耐磨pvc浆料;将得到的耐磨pvc浆料通过压延机贴合于底布上,然后进行发泡压花处理,放置冷却后,制得所述的pvc耐磨皮革。

54.实施例4

55.一种pvc耐磨皮革及其制备方法

56.pvc耐磨皮革,包括以下重量份的原料:pvc树脂68份、甲基三乙基硅烷2.5份、环氧大豆油18份、聚氨基甲酸乙酯4份、柠檬酸三丁酯3.5份、改性氧化铝14份、碳化硅6份、抗静电剂2.5份、耐磨剂7.5份、发泡剂2份;所述耐磨剂为聚氯乙烯粉。

57.所述改性氧化铝的制备包括以下步骤:

58.s1、将氧化铝转入粉磨机粉磨至平均粒径为40μm的氧化铝粉体,加入至无水乙醇中,超声搅拌至分散均匀,然后依次加入铝酸镁和浓度为10%氨水溶液后超声分散均匀,加入浓度为10%聚乙二醇溶液,搅拌反应至出现凝胶,继续搅拌至凝胶完全,取出过滤,用无水乙醇反复洗涤,置于烘箱中100℃下干燥至恒重,转入烧结炉中800℃焙烧6h,取出冷却,得到预处理氧化铝;

59.s2、将步骤(2)得到的预处理氧化铝加入去离子水中,置于恒温水浴槽内,85℃下恒温搅拌45min,加入改性剂,用氨水调节ph值为8,加热至110℃,500r/min转速下恒温搅拌75min,沉淀过滤,取出后冷却至室温,用无水乙醇反复洗涤,然后置于烘箱中,110℃下烘干3h~5h,得到改性氧化铝。

60.s2中,所述改性剂的制备包括以下步骤:将液态钛酸丁酯加入去离子水中,在200r/min的转速下搅拌混合,得到钛酸丁酯白色悬浊液;将液态十二烷基二甲基甜菜碱加入去离子水中,在100r/min的转速下搅拌混合,得到十二烷基二甲基甜菜碱溶液;将钛酸丁酯白色悬浊液和十二烷基二甲基甜菜碱溶液混合,加入1,2-丙二醇,搅拌混合1.8h,然后加热至80℃,继续搅拌3h,减压蒸馏后,得到改性剂。

61.所述液态钛酸丁酯与去离子水的体积比为0.30:1;所述液态钛酸丁酯的密度为0.866g/cm3;所述液态十二烷基二甲基甜菜碱与去离子水的体积比为0.04:1;所述液态十二烷基二甲基甜菜碱的密度为0.56g/cm3。所述钛酸丁酯白色悬浊液、十二烷基二甲基甜菜碱溶液与1,2-丙二醇的体积比为1:0.20:18。

62.上述pvc耐磨皮革的制备方法,包括以下步骤:

63.将所述重量份的改性氧化铝、碳化硅、抗静电剂、耐磨剂混合,充分研磨后,得到混合物;将所述重量份的pvc树脂、甲基三乙基硅烷、聚氨基甲酸乙酯、柠檬酸三丁酯、发泡剂与混合物在110℃下高速捏合,然后加入所述重量份的环氧大豆油高速搅拌混合均匀后,在160℃下密炼,得到耐磨pvc浆料;将得到的耐磨pvc浆料通过压延机贴合于底布上,然后进行发泡压花处理,放置冷却后,制得所述的pvc耐磨皮革。

64.实施例5

65.一种pvc耐磨皮革及其制备方法

66.pvc耐磨皮革,包括以下重量份的原料:pvc树脂70份、甲基三乙基硅烷3份、环氧大豆油20份、聚氨基甲酸乙酯1份~5份、柠檬酸三丁酯4份、改性氧化铝15份、碳化硅7份、抗静电剂3份、耐磨剂8份、发泡剂5份;所述耐磨剂为聚氯乙烯粉。

67.所述改性氧化铝的制备包括以下步骤:

68.s1、将氧化铝转入粉磨机粉磨至平均粒径为40μm的氧化铝粉体,加入至无水乙醇中,超声搅拌至分散均匀,然后依次加入铝酸镁和浓度为10%氨水溶液后超声分散均匀,加入浓度为10%聚乙二醇溶液,搅拌反应至出现凝胶,继续搅拌至凝胶完全,取出过滤,用无水乙醇反复洗涤,置于烘箱中100℃下干燥至恒重,转入烧结炉中800℃焙烧5h,取出冷却,得到预处理氧化铝;

69.s2、将步骤(2)得到的预处理氧化铝加入去离子水中,置于恒温水浴槽内,80℃下恒温搅拌50min,加入改性剂,用氨水调节ph值为8,加热至110℃,600r/min转速下恒温搅拌80min,沉淀过滤,取出后冷却至室温,用无水乙醇反复洗涤,然后置于烘箱中,110℃下烘干5h,得到改性氧化铝。

70.s2中,所述改性剂的制备包括以下步骤:将液态钛酸丁酯加入去离子水中,在200r/min的转速下搅拌混合,得到钛酸丁酯白色悬浊液;将液态十二烷基二甲基甜菜碱加入去离子水中,在100r/min的转速下搅拌混合,得到十二烷基二甲基甜菜碱溶液;将钛酸丁酯白色悬浊液和十二烷基二甲基甜菜碱溶液混合,加入1,2-丙二醇,搅拌混合2h,然后加热至80℃,继续搅拌3.5h,减压蒸馏后,得到改性剂。

71.所述液态钛酸丁酯与去离子水的体积比为0.35:1;所述液态钛酸丁酯的密度为0.866g/cm3;所述液态十二烷基二甲基甜菜碱与去离子水的体积比为0.05:1;所述液态十二烷基二甲基甜菜碱的密度为0.56g/cm3。所述钛酸丁酯白色悬浊液、十二烷基二甲基甜菜碱溶液与1,2-丙二醇的体积比为1:0.25:20。

72.上述pvc耐磨皮革的制备方法,包括以下步骤:

73.将所述重量份的改性氧化铝、碳化硅、抗静电剂、耐磨剂混合,充分研磨后,得到混合物;将所述重量份的pvc树脂、甲基三乙基硅烷、聚氨基甲酸乙酯、柠檬酸三丁酯、发泡剂与混合物在110℃下高速捏合,然后加入所述重量份的环氧大豆油高速搅拌混合均匀后,在170℃下密炼,得到耐磨pvc浆料;将得到的耐磨pvc浆料通过压延机贴合于底布上,然后进行发泡压花处理,放置冷却后,制得所述的pvc耐磨皮革。

74.对比例1

75.与实施例3的区别仅在于,所述pvc耐磨皮革的原料中不包括改性氧化铝,具体地,pvc耐磨皮革,包括以下重量份的原料:pvc树脂60份、甲基三乙基硅烷2份、环氧大豆油17份、聚氨基甲酸乙酯3份、柠檬酸三丁酯2份、氧化铝15份、碳化硅5份、抗静电剂2份、耐磨剂5份、发泡剂3份;所述耐磨剂为聚氯乙烯粉。

76.上述pvc耐磨皮革的制备方法,包括以下步骤:

77.将所述重量份的氧化铝、碳化硅、抗静电剂、耐磨剂混合,充分研磨后,得到混合物;将所述重量份的pvc树脂、甲基三乙基硅烷、聚氨基甲酸乙酯、柠檬酸三丁酯、发泡剂与混合物在110℃下高速捏合,然后加入所述重量份的环氧大豆油高速搅拌混合均匀后,在165℃下密炼,得到耐磨pvc浆料;将得到的耐磨pvc浆料通过压延机贴合于底布上,然后进行发泡压花处理,放置冷却后,制得所述的pvc耐磨皮革。

78.对比例2

79.与实施例3的区别仅在于,所述pvc耐磨皮革的原料中不包括改性氧化铝、碳化硅,其余条件相同。

80.对比例3

81.与实施例3的区别仅在于,所述改性氧化铝为硅烷偶联剂改性的氧化铝粉体,具体地,改性氧化铝的制备包括以下步骤:平均粒径为40μm的氧化铝粉体加入无水乙醇中,超声分散,加入硅烷偶联剂kh570,搅匀,加热至回流,反应8h后,离心分离,真空干燥。用无水乙醇洗涤反复洗涤,除去残留的硅烷偶联剂kh570,然后在真空干燥箱中干燥,得到经硅烷偶联剂改性的氧化铝粉体。

82.对比例4

83.市售pvc皮革。

84.试验例

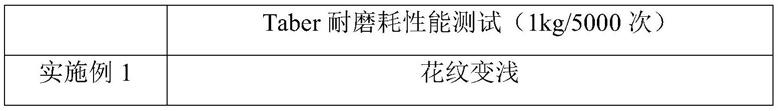

85.为了确定本发明制备的pvc耐磨皮革的性能,现对实施例1~5制备的pvc耐磨皮革、对比例1~3制备的pvc耐磨皮革及对比例4的市售pvc皮革分别进行性能测试。

86.taber耐磨耗性能测试:将上述实施例和对比例中的产品裁切成相同尺寸,置于taber耐磨试验机上进行测试,测试结果如表1所示:

87.表1

[0088][0089][0090]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明实施例可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。