:

1.本发明属于纺织品加工技术领域,具体涉及一种针织物活性染料低温加料染色方法,能够在纯棉纺织物及棉混纺织物等针织物的染色过程中,通过低温的加料工艺,缩短加料时间,实现对针织物的快速染色。

背景技术:

2.在工业生产领域中,纺织品的印染行业是高耗能、高耗水和高污染的行业之一,据统计,我国每万米布的耗煤量在3吨左右,耗电在 450kw/时,耗水300~400吨,能耗为国际先进水平的3~5倍,用水量为2~3倍。因此,发展具有环保、节能和降耗的染整工艺是近年纺织印染行业的发展方向,现有的为解决染色所存在的浴比大、成本高、污染耗能大等一系列问题的方法也很多;中国专利20121021691 6.1公开了一种棉与涤纶锦纶复合丝织物染色方法,包括前处理、定型、丝光和染色等工序,所述染色工序为先用分散染料在酸性条件下染色,再用活性染料进行染色,用分散染料在酸性条件下染色时:按所需染色的棉与涤纶锦纶复合丝织物重量1:4~5的浴比加水,投入织物运转3分钟,依次加分散染色助剂、醋酸及已化料好的分散染料,每升水加入醋酸量为3ml,以使染色条件ph值为4.5~5.5,加料完毕,按照1.5℃/分钟升温到130℃,并保温运行50分钟,保完温,按1.5℃/分钟降温到60℃进行水洗、放水;用活性染料进行染色时:按所需染色的棉与涤纶锦纶复合丝织物重量1:4~5的浴比加水,运转3分钟后,加入活性染色助剂及活性染料,运转10分钟后,再加入碱剂,按1.5℃/分钟进行升温到70℃,保温40~60分钟,保温完毕后,按2℃/分钟降温到60℃以下进行水洗净,然后加水至浴比1: 6,加入皂洗剂,皂洗剂加入量为3g/l水,加热至90~95℃,保温1 5~20分钟,按1.5℃/分钟降至60

°

以下,进行水洗、烘干,最后进行柔软和预缩;中国专利201510061783.9公开了一种针织物低活浴比染色方法,包括:先将针织物浸入盛有最低染色水位的前处理液的染色缸中,控温60~80℃进行氧漂前处理20~30min;其中最低染色水位为前处理液浸过针织物3~10cm;所述的前处理液为每升分别包含0.5~1.0g去油纱剂和1.0~2.0g煮练一浴酶的混合水溶液;再将前处理后的针织物重新浸入盛有最低染色水位染液的染色缸中,在 60~80℃的温度下染色30~60min;所述染液的ph值为11~12,最低染色水位是染液浸过针织物3~10cm;所述的染液是每升分别包含 30~50g活性染料、30~40gna2so4和10~20g食用级纯碱的混合水溶液;将染色缸中的温度按1℃/分钟的降速降至50℃~60℃,放出染液,再向染色缸中按1:1的重量比加入浓度为1g/升的醋酸水溶液和每升含1g皂洗剂的皂洗剂水溶液,使染色后的针织物浸入含醋酸的皂洗剂水溶液中,对针织物皂洗20~30min,实现针织物的后处理;在染色缸中对针织物完成常规的后处理后将针织物捞出染色缸,经过常规的脱水、湿扩幅、烘干和定型整理工艺,完成针织物低浴比染色;中国专利201611236581.4公开了一种锦棉织物的活性染料一浴染色方法,包括:将锦棉织物浸入活性染料染液中,调节浴比为1: 5~20,20~30℃下入染,以2~3℃/min的速率升温至55~75℃,保温5~15min,再以1~2℃/min的速率升温至105~125℃,保温3 0~40min,按活性染料染液的体积加入1~5g/l的纯碱,在60~90℃的固色温度下保温5~25min,降至室

温后冷水洗,皂洗,热水洗,晾干;所述活性染料染液包括:稀土络合微胶囊化活性染料1~5%o wf、元明粉5~15g/l、ph滑动剂0.5~10g/l、有机酚卤化物0.1~0. 3g/l、有机氟表面活性剂0.01~0.1g/l;中国专利201711146042.6 公开了一种一种腈纶、涤棉混纺纱线的一浴法染色方法,包括:前处理,将纱线放入染缸中,加入清水,其浴比为1:3~5;在染缸中加入冰醋酸5~10g/l、匀染剂3~5g/l,然后升温至60~80℃,保温2 0~30min,然后再以1℃/min的速度升温至90℃,保温10min后再以2℃/min的速度降温至30℃,排水;染色,将纱线放入染缸,加入规定量的水,加入渗透剂12g/l,分散剂15g/l,甲酸13g/l,升温至50摄氏度后加入元明粉20g/l,在继续升温至85℃,保温40mi n后排水、水洗;皂洗,加入皂洗剂3g/l,以2℃/min的速度升温至 45℃,保温20min,加入纯碱5g/l,保温10min,排水、水洗;固色,加入固色剂2g/l,升温至60℃,保温20min,排水、水洗即可完成染色;中国专利201811358216.x公开了一种新型的涤棉一浴一步染色方法,包括:20~30℃情况下,在水中加入分散染料,染色25~3 5分钟;保持常温不变,在溶液中加入坎特缸差消除剂,浸泡30~3 5分钟;在溶液中加入活性染料并以1~2.5℃/min的温度加热到6 0℃,维持10~20分钟;接着加入纯碱,在60℃下保温40~60分钟,将温度以2.5~3.5℃/min的温度加热到130℃下保温30~50分钟;将温度以2.5~3.5℃/min的温度降温到60℃,加一浴皂洗剂浸泡1 0~20分钟,再将温度将至20~30℃进行清洗;中国专利201910180 300.5公开了一种锦棉针织物的染色方法,将经过前处理的锦棉针织物加入染色机中,升温至40℃后依次加入匀染剂、元明粉以及由活性染料配成的工作液并进行升温染色,然后降温至58~62℃,并分次加入纯碱进行上色,先加入部分纯碱,然后加入剩余纯碱;其中,所述部分纯碱和所述剩余纯碱的质量比不大于1/3;上述专利中及现有技术中的染色方法,对针织物染色主要采用活性染料,大多在溢流染色机中进行,在进行活性染料染色时,使用的元明粉、染料及纯碱加料次数多,每次加入的助剂数量需要严格控制,且染色过程对浴比要求较高,染色工艺复杂且耗费时间长,并且对染色工技术素质要求极高,且由于工人素质参差不齐,增加了产品的不良率,既增加了能耗又降低了生产效率;因此研发设计一种针织物活性染料低温加料染色方法,其整体工艺简单,设计原理科学合理,通过低温条件下一次性加料,并对染色过程中的升温速率进行精准控制,对浴比没有具体要求,能够有效缩短加料时间和染色时间,降低能耗,提高生产效率,有效规避对工人素质要求高的弊端,降低操作人员劳动强度,操作过程安全可靠,具有很好的实用价值和推广前景。

技术实现要素:

3.本发明的目的在于克服现有技术存在的不足和缺陷,寻求设计提供一种针织物活性染料低温加料染色方法,其整体工艺简单,设计原理科学合理,通过低温条件下一次性加料,并对染色过程中的升温速率进行精准控制,对浴比没有具体要求,能够有效缩短加料时间和染色时间,降低能耗,提高生产效率,有效规避工人素质要求高的弊端,降低操作人员劳动强度,操作过程安全可靠。

4.为了实现上述目的,本发明所述的活性染料低温加料染色方法的技术方案在溢流染色机中完成,其工艺步骤包括:

5.(1)针织物前处理:先将针织物完全浸入装有前处理助剂的染色缸中,控制染色缸内的温度在95℃进行氧漂40min;所述前处理助剂由每升含1g去油纱剂、5~8g重量百分比

浓度为28~30%的双氧水和4~6g重量百分比浓度为28~35%的火碱的混合水溶液,去油纱剂为高分子表面活性剂;排出染色缸中的前处理剂,向染色缸中加入0. 3g/l的脱氧酶水溶液,直至将针织物完全浸没,控制染色缸内的温度在40℃温度下运行10min,去除针织物上残留的双氧水;排出染色缸中的脱氧酶水溶液,用20℃~30℃的冷水循环浸洗2~3次,每次 10min,使针织物温度充分降低至30℃以下,所述脱氧酶是一种能有效除去残留氧的生物酶助剂。

6.(2)染色:控制染色缸内的温度在20℃~30℃的环境下,通过辅料缸依次快速加入工业用食用纯碱、活性染料和元明粉,每次加入一种材料后运行10~12min制成染液;加完元明粉后,缓慢升温至6 0℃保温,具体升温速率为:35℃之前升温速率为0.3℃/分钟,35℃~ 40℃为0.8℃/分钟,40℃~60℃为1℃/分钟,升温至60℃,染色保温30min;所述染液是每升分别包含20~30g工业用食用纯碱、40~ 60g活性染料和40~50g元明粉的混合水溶液。

7.(3)针织物后处理:将染色缸内的染液放出,再向染色缸中加入每升含1g重量百分比浓度为99%的醋酸和1g重量百分比浓度为9 9%的棉用皂洗剂的混合水溶液,将染色后的针织物完全浸入含醋酸和皂洗剂的混合水溶液中,升温至85℃~90℃,对针织物皂洗20~30 min,实现针织物的后处理;所述的皂洗剂为常规的防玷污聚丙烯酸类高分子化合物皂洗剂。

8.(4)整理:在染色缸中对针织物完成常规的后处理,将针织物捞出染色缸,经过常规的脱水,湿扩幅、烘干和定型整理工艺,完成针织物的染整过程。

9.本发明涉及的溢流染色机主体结构包括:染色缸、提布轮、喷嘴、提布泵、冷水阀、热水阀、放水阀、循环泵、液位传感器、热交换器、温控阀、升温阀、降温阀、冷却阀、冷凝阀、辅料缸、蒸汽阀、进水阀、循环阀、放泄阀、回水阀、供料泵、单向阀和控制计算机;所述染色缸内固定地设有提布轮和喷嘴,喷嘴为并联的3个相同结构的常规喷嘴组成,提布轮和喷嘴配合染色缸外的提布泵组合构成染色系统;染色缸左右两侧分别固定地设有冷水阀和热水阀,染色缸底部固定地设有放水阀,冷水阀、热水阀和放水阀均与染色缸管路连通,冷水阀、热水阀和放水阀配合染色缸外管路连通的循环泵组成冷热水循环系统;染色缸底部密封式固定地设有常规的静压式液位传感器;染色缸外设有热交换器,热交换器与喷嘴和循环泵均管路连通,热交换器上还固定地设有温控阀、升温阀、降温阀、冷却阀和冷凝阀,温控阀、升温阀、降温阀、冷却阀和冷凝阀均与热交换器管路连通,温控阀配合升温阀、降温阀、冷却阀和冷凝阀组成调温系统,对喷嘴的喷液和循环泵导入的水进入加热和降温控制;染色缸的一侧设有辅料缸,辅料缸顶部固定地设有蒸汽阀和进水阀,辅料缸侧壁上固定地设有循环阀,辅料缸底部固定地设有放泄阀,蒸汽阀、进水阀、循环阀和放泄阀均与辅料缸管路连通,蒸汽阀与辅料缸之间的管路与循环泵管路之间还设有管路连通的回水阀,放泄阀与辅料缸之间的管路与循环阀之间还设有管路连通的供料泵;供料泵与循环泵之间设有管路连通的单向阀,单向阀实现由供料泵将辅料缸内的染料经循环泵向染色缸内的单向导通;染色缸外还设有控制计算机,控制计算机与提布泵、冷水阀、热水阀、放水阀、循环泵、液位传感器、热交换器、温控阀、升温阀、降温阀、冷却阀、冷凝阀、蒸汽阀、进水阀、循环阀、放泄阀、回水阀、供料泵电信息连通,实现染色控制及液位和温度的调节控制。

10.本发明与现有技术相比,其整体工艺简单,设计原理科学合理,通过低温条件下一

次性加料,并对染色过程中的升温速率进行精准控制,能够有效缩短加料时间,染色时间也能减少30%以上,能够满足各种浴比的需求,降低能耗,提高生产效率,有效规避工人素质要求高的弊端,降低操作人员劳动强度,操作过程安全可靠,有效避免加料时人为因素造成的花色现象。

附图说明:

11.图1为本发明涉及的溢流染色机主体结构原理示意图。

具体实施方式:

12.下面通过实施例并结合附图对本发明进一步说明。

13.实施例1:如图所示,本实施例涉及的活性染料低温加料染色方法的技术方案在溢流染色机中完成,其工艺步骤包括:

14.(1)针织物前处理:根据溢流染色缸中染色缸的容量加入能够正常运行的前处理液,然后放入针织物,随着针织物的放入,染色缸中的液体逐渐被针织物吸收,此时的溢流染色缸仍不能开机,从辅料缸中继续向染色缸内加注前处理液,直到染色缸内水位达到能够正常运行为止;控制染色缸内的温度在95℃进行氧漂40min,然后将染色缸内的温度降至60℃时排出前处理液,然后向染色缸内加入重量百分比浓度为0.3%的脱氧酶水溶液,恒温控制染色缸内的温度为60℃,运行10min;排出染色缸内的脱氧酶水溶液,向染色缸内加入20~3 0℃的冷水浸洗针织物,浸洗10min后重新换水,重复清洗2~3次;所述前处理液由每升含1g去油纱剂、8g重量百分比浓度为28~30%的双氧水和6g重量百分比浓度为28~35%的火碱的混合水溶液;其中去油纱剂为青岛金美来助剂有限公司生产的练染剂jml-806,是一种高分子表面活性剂。

15.(2)染色:控制染色缸内的温度在30℃以下,通过辅料缸依次快速加入工业用食用纯碱、活性染料和元明粉,每次加完运行10min 制成染液,将经过前处理的针织物完全浸入染液,依次以0.3℃/min 的升温速率升至35℃、以0.8℃/min的升温速率升至40℃、以1℃/ min的升温速率升至60℃,恒温控制染色缸内的温度为60℃保温30 min进行染色;所述染液是每升分别包含30g纯碱、60g活性染料和 50g元明粉的混合水溶液;所述纯碱是工业用食用纯碱,染料是上海雅运纺织化工有限责任公司生产的雅格素黄bf-3r和雅格素红bf-3 b,元明粉是工业用硫酸钠。

16.(3)针织物后处理:将染色缸内的染液放出,进行颜色核对,边核对边用冷水浸洗针织物,根据颜色的深浅需求换水后重复浸洗 1~3次;浸洗完成后,向染色缸中按1:1的重量比加入醋酸水溶液与皂洗剂水溶液,将染色后的针织物完全浸入含醋酸和皂洗剂的混合水溶液中,将染色缸内的温度升至85℃,恒温对针织物皂洗20~30 min,实现针织物的后处理;所述醋酸水溶液是每升水包含1g重量百分比浓度为99%的醋酸水溶液,皂洗剂是每升包含1g重量百分比浓度为99%的棉用防玷污皂洗剂水溶液,防玷污皂洗剂是朗思化工科技有限公司生产的成分为聚丙烯酸类高分子化合物。

17.(4)整理:在染色缸中对针织物完成常规的后处理,将针织物捞出染色缸,经过常规的脱水,脱水车速为20-40y/min,然后进行烘干定型,烘干温度为130℃~160℃,制得的的针织物能够要达到水洗色牢度3.5级以上,干湿摩擦色牢度3级以上,符合服装生产所要

求的各项牢度指标;本实施例的染色时间节省30%以上。

18.本实施例涉及的溢流染色机主体结构包括:染色缸1、提布轮2、喷嘴3、提布泵4、冷水阀5、热水阀6、放水阀7、循环泵8、液位传感器9、热交换器10、温控阀11、升温阀12、降温阀13、冷却阀 14、冷凝阀15、辅料缸16、蒸汽阀17、进水阀18、循环阀19、放泄阀20、回水阀21、供料泵22、单向阀23和控制计算机24;所述染色缸1内固定地设有提布轮2和喷嘴3,喷嘴3为并联的3个相同结构的常规喷嘴3组成,提布轮2和喷嘴3配合染色缸1外的提布泵 4组合构成染色系统;染色缸1左右两侧分别固定地设有冷水阀5和热水阀6,染色缸1底部固定地设有放水阀7,冷水阀5、热水阀6 和放水阀7均与染色缸1管路连通,冷水阀5、热水阀6和放水阀7 配合染色缸1外管路连通的循环泵8组成冷热水循环系统;染色缸1 底部密封式固定地设有常规的静压式液位传感器9;染色缸1外设有热交换器10,热交换器10与喷嘴3和循环泵8均管路连通,热交换器10上还固定地设有温控阀11、升温阀12、降温阀13、冷却阀14 和冷凝阀15,温控阀11、升温阀12、降温阀13、冷却阀14和冷凝阀15均与热交换器10管路连通,温控阀11配合升温阀12、降温阀 13、冷却阀14和冷凝阀15组成调温系统,对喷嘴3的喷液和循环泵 8导入的水进入加热和降温控制;染色缸1的一侧设有辅料缸16,辅料缸16顶部固定地设有蒸汽阀17和进水阀18,辅料缸16侧壁上固定地设有循环阀19,辅料缸16底部固定地设有放泄阀20,蒸汽阀1 7、进水阀18、循环阀19和放泄阀20均与辅料缸16管路连通,蒸汽阀17与辅料缸16之间的管路与循环泵8管路之间还设有管路连通的回水阀21,放泄阀20与辅料缸16之间的管路与循环阀19之间还设有管路连通的供料泵22;供料泵22与循环泵8之间设有管路连通的单向阀23,单向阀23实现由供料泵22将辅料缸16内的染料经循环泵8向染色缸1内的单向导通;染色缸1外还设有用于实现温度控制和水位控制的控制计算机24,控制计算机24与提布泵4、冷水阀 5、热水阀6、放水阀7、循环泵8、液位传感器9、热交换器10、温控阀11、升温阀12、降温阀13、冷却阀14、冷凝阀15、蒸汽阀17、进水阀18、循环阀19、放泄阀20、回水阀21、供料泵22电信息连通,实现染色控制及液位和温度的调节控制。

19.实施例2~4:

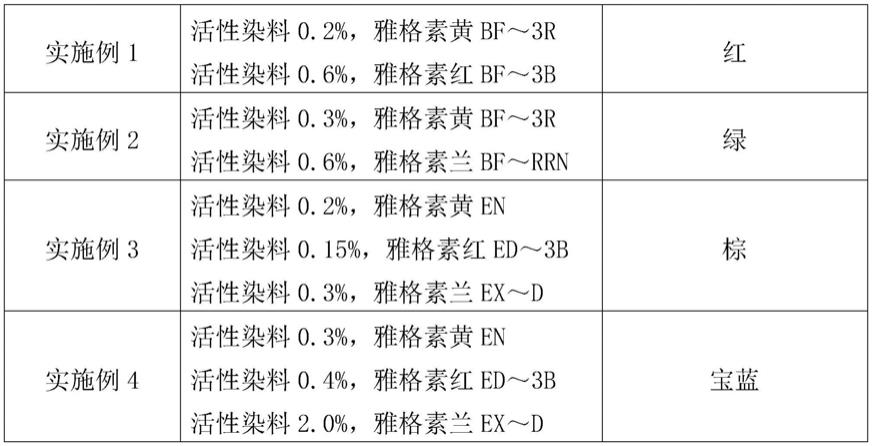

20.本实施例2~4的染色工艺与实施例1相同,不同之处在于所用活性染料成分和比例不同,具体见表1所列各项,其各实施例的染色效果均达到发明目的的要求,节约工时约30%。

21.表1:

22.23.