1.本发明涉及导电织物的技术领域,具体涉及一种碳材料导电织物的制备方法。

背景技术:

2.随着人们生活水平的提高及工业应用的需要,具有优异的导电、导热、屏蔽吸收电磁波等功能的导线纤维或导电材料已被广泛研究及应用,其在电子及电力行业的导电网、导电工作服;医疗行业的电热服、电热面;航空、航天行业的电磁屏蔽罩等领域均已实现广泛运用。

3.常用的导电纤维制备方法一般包括:1)在纤维或织物表面化学直接涂覆金属或金属导电复合物。如夏兆鹏等人[cn202110024059.4]制备了一种柔性镍钴双氢氧化物/金属有机框架/织物柔性电极,将其应用在织物上,实现了电极在镍锌柔性电池领域的应用,另有王平等人[cn202110332080.0]通过芬顿反应催化纤维表面形成聚苯磺酸模板,再进行级联催化促进在纤维表面接枝聚合聚噻吩从而制备高导电率织物,然而其制备的功能织物多手感较硬,涂覆金属较易脱落;2)将金属细丝服用纤维混合纺丝。如宋泽铭等人[cn202110277133.3]将非导电线与导电线编织股线固定在布料表面,其制备布料具有一定服用功能,但此类方法制备的导电织物手感较为粗糙,且一般耐弯曲性较差;3)在纺丝过程中加入导电材料。极易导致织物服用性能较差;4)以炭黑、碳纳米管等碳基导电材料共纺或浸渍织物。武建飞等人[cn201811110006.9]设计将镍钴锰酸锂包覆于纳米碳聚合物中成功制备了一种特殊的正极材料,其制备方式同样存在导电碳材料易脱落等问题。因而,开发具有稳定导电性及良好服用功能的导电织物成为了当今导电功能织物领域的研究难点和热点。

[0004]

根据上述描述及目前研究现状,常用的导电材料主要包括金属元素、合金、复合金属及特殊功能导电材料等四类,其中,现多为复合型高分子导电材料与结构型导电材料,复合型高分子导电材料为各类高分子材料与导电性物质通过填充复合、表面复合或层积复合制得,其性能极大地受到石墨粉、炭黑、金属粉等导电填料在高分子材料中的分散状态影响,发现戚栋明等人[202110818449.9;202110818452.0]公开提供了一种通过悬浮聚合将颜料或蒙脱土等填料包覆于复合微球内,并经干燥后与化纤切片投入双螺杆挤出机中熔融共混挤出制备复合纤维的方法,其提高了填料在最终复合材料中的分散性,后崔中兰等人[202110965840.1]发明了一种通过刻蚀技术制备颜料印花浆料的方法,但其制作工序较为复杂。因此,发明一种简单易行的制备柔性可穿戴服用织物的方法亟待解决。

技术实现要素:

[0005]

为了解决上述存在的问题,本发明公开了一种导电织物的制备方法包括以下步骤:

[0006]

s1、向苯乙烯(st)与丙烯酸异辛酯(ea)共聚单体中加入过氧化苯甲酸叔丁酯(tbpb)引发剂,再向其中加入导电功能粒子和分散剂三聚磷酸钠与十二烷基苯磺酸钠

(sdbs),将上述体系混合均匀后进行聚合,即制得导电复合微球;

[0007]

s2、将步骤s1中所制复合微球经干燥后与聚对苯二甲酸乙二醇酯(pet)化纤切片投入挤出机中熔融共混挤出,从而制得导电复合纤维;

[0008]

s3、将步骤s2中导电复合纤维加入溶剂中进行刻蚀,即得到刻蚀后导电微纤液,将其经超声分散均匀后,即可涂覆于织物上制得具有优良性能的导电织物。

[0009]

优选地,所述步骤s1中,所述苯乙烯与丙烯酸异辛酯的加入比例为1-81:9。

[0010]

优选地,所述步骤s1中,所述的导电功能粒子为炭黑、石墨烯、碳纳米管等的一种或多种,所述导电功能粒子的用量为步骤s1中所述单体总量的0.1%-20%。

[0011]

优选地,所述步骤s1中,所述聚合条件为30-75℃反应2-48h,搅拌转速为100-500rpm。

[0012]

优选地,所述步骤s2中,所述的导电复合微球干燥方式为将所制备导电复合物悬浮液进行真空抽滤,再将其置于真空烘箱中于40-70℃干燥12-48h,每隔1-3h对干燥样品进行翻捻。

[0013]

优选地,所述步骤s2中挤出机为双螺杆挤出机,复合微球与化纤切片在双螺杆挤出机中熔融共混条件为230-270℃,螺杆转速为10-50rpm。

[0014]

优选地,所述步骤s3中,所述的涂覆方式为喷涂机喷涂、旋涂机涂覆及刮印涂覆中的一种或几种。

[0015]

优选地,所述步骤s3中,所述的涂覆后导电织物烘干条件为:80-180℃焙烘1-15min。

[0016]

优选地,所述步骤s3中,所述的导电织物为棉布、涤纶、麻布织物中的一种或几种。

[0017]

一种导电织物,使用任一项所述的的制备方法制备得到。

[0018]

有益效果:

[0019]

1、本发明将炭黑、碳纳米管等导电填料包覆于复合微球内,避免了将导电复合物直接作用于纤维或织物上手感差、易脱落等问题。

[0020]

2、本发明将合成的导电复合微球与化纤切片于双螺杆挤出机中熔融共混、挤出,使得所述导电复合微球在挤出及后续牵伸等工序中沿着拉伸方向形成紧密的取向结构,从而提高了导电填料等在聚合物中的分散排列情况,易形成紧密分布的取向导电网络,进而提高其所制备的导电织物的性能。

[0021]

3、本发明所述的导电微纤混合溶液中,“导电微纤”尺寸约为20nm,因此,纳米级别的“导电微纤”在涂覆时与织物间的相互作用更强,纳米级的“导电微纤”与织物的单根或单簇纤维间易形成交绕或缠结作用,从而提高所述导电织物的导电性能。

[0022]

4、本发明提供了一种工艺简单、实施容易的导电织物的制备方法,可应用于导电纤维、导电织物、建材涂层、导电膜材等制备领域,具有良好的市场应用价值。

附图说明

[0023]

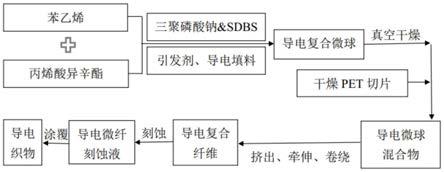

图1为一种导电织物的制备方法过程示意图。

[0024]

图2为实施例2中所述的导电复合微球的sem图。

[0025]

图3为实施例2中所述的微纤悬浮液烘干后sem观察图像。

[0026]

图4为实施例3中所述的导电复合纤维图。

具体实施方式

[0027]

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。以下所述仅为本发明的优选实施例,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员,其依然可对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

[0028]

实施例1~15

[0029]

结合附图1-4,一种导电织物的制备方法,取25g苯乙烯(st)与25g丙烯酸异辛酯(ea)单体,向其中加入5g三聚磷酸钠及4g十二烷基苯磺酸钠(sdbs)分散剂混合溶液,再向其中加入1g引发剂过氧化苯甲酸叔丁酯(tbpb),最后向混合体系中加入0.1%~20%(相对于单体总质量)炭黑,用量如表1所示,待上述体系冰浴搅拌混合均匀后,经过20min超声转移至夹套反应釜中进行聚合,聚合条件为:65℃反应24h,搅拌转速如表1所示。

[0030]

将上述制得的导电复合微球经60℃真空干燥24h后得到所述复合微球粉末。取1g微球粉末与4g聚对苯二甲酸乙二醇酯(pet)化纤切片挤出样五份,各自混合均匀后加入双螺杆挤出机中,共混温度为250℃,转速40r/min,经过拉伸、卷绕处理后得到导电纤维。

[0031]

将所述的导电复合纤维加入丙烯酸异辛酯单体中刻蚀20min后制得导电微纤混合液,将其超声10min并搅拌均匀后喷涂于5

╳

5cm的斜纹涤纶织物上,再经150℃焙烘4min后即制得导电织物。并通过四探针电阻率测试仪测试导电织物的表面电阻率,结果如表1所示。对比例1:

[0032]

取5

╳

5cm的斜纹涤纶织物,将其经过水洗后经150℃焙烘4min,通过四探针电阻率测试仪测试导电织物的表面电阻率,结果如表1所示。

[0033]

对比例2:

[0034]

取2.5g炭黑粉末溶于丙烯酸异辛酯单体中,将其超声10min并混合均匀后喷涂于5

╳

5cm的斜纹涤纶织物上,再经150℃焙烘4min后即制得导电织物。并通过四探针电阻率测试仪测试导电织物的表面电阻率,结果如表1所示。

[0035]

对比例3:

[0036]

取0.5g炭黑粉末与4g聚对苯二甲酸乙二醇酯(pet)化纤切片挤出样五份,各自混合均匀后加入双螺杆挤出机中,共混温度为250℃,转速40r/min,经过拉伸、卷绕处理后得到导电纤维。

[0037]

将所述的导电复合纤维加入丙烯酸异辛酯单体中刻蚀20min后制得导电微纤混合液,将其超声10min并搅拌均匀后喷涂于5

╳

5cm的斜纹涤纶织物上,再经150℃焙烘4min后即制得导电织物。并通过四探针电阻率测试仪测试导电织物的表面电阻率,结果如表1所示。对比例4:

[0038]

取25g苯乙烯(st)与25g丙烯酸异辛酯(ea)单体,向其中加入5g三聚磷酸钠及4g十二烷基苯磺酸钠(sdbs)分散剂混合溶液,再向其中加入1g引发剂过氧化苯甲酸叔丁酯(tbpb),最后向混合体系中加入10.5g炭黑,待上述体系冰浴搅拌混合均匀后,经过20min超声转移至夹套反应釜中进行聚合,聚合条件为:65℃反应24h,搅拌转速为550rpm。

[0039]

将上述制得的导电复合微球经60℃真空干燥24h后得到所述复合微球粉末。取1g

微球粉末与4g聚对苯二甲酸乙二醇酯(pet)化纤切片挤出样五份,各自混合均匀后加入双螺杆挤出机中,共混温度为250℃,转速40r/min,经过拉伸、卷绕处理后得到导电纤维。

[0040]

将所述的导电复合纤维加入丙烯酸异辛酯单体中刻蚀20min后制得导电微纤混合液,将其超声10min并搅拌均匀后喷涂于5

╳

5cm的斜纹涤纶织物上,再经150℃焙烘4min后即制得导电织物。并通过四探针电阻率测试仪测试导电织物的表面电阻率,结果如表1所示。

[0041]

表1

[0042][0043]

注:本发明中所述手感分为5个等级,1为手感较硬(不适合服用)、2为手感较硬(不适合服用)、3为手感一般(不适合日常服用)、4为手感较软(可服用)、5为手感软(适合服用)。

[0044]

实施例、对比例中涉及的表征方法说明:

[0045]

通过光学显微镜(舜宇光学科技有限公司的dmex30)观察复合纤维形态,并对其中颜料分布状态做初步观察。

[0046]

利用ft-341四探针电阻率测试仪测试不同织物的表面电阻及电阻率。

[0047]

通过场发射扫描电镜sem(德国zeiss公司ultra 55)观察所述导电复合微球包覆情况,并观察刻蚀后导电微纤液的分散状态。

[0048]

本发明将炭黑等导电填料包覆于复合微球内,解决了将导电复合物直接作用于纤维或织物上手感差、易脱落等问题的同时,所制备的纳米级的“导电微纤”与织物的单根或单簇纤维间易形成交绕或缠结作用,此外,通过螺杆挤出与牵伸的制备过程使得导电填料

在聚合物中形成紧密分布的取向导电网络,从而提高本发明所述导电织物的导电性能,提供了一种工艺简单、实施容易的导电织物的制备方法。印花织物的表面电阻率为0.27mω

·

cm-1

,手感较软,已达到可服用程度。

[0049]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。