1.本实用新型涉及医疗设备技术领域,特指一种注射器组装系统。

背景技术:

2.注射器的生产过程中,可通过注射器组装设备将各部分零部件组装起来。注射器组装设备先将推杆与胶塞组装成推杆组合体、将针筒组合件与针座组合件组装成针筒结合体(针筒组合件包括针筒、针座接头、o型圈三个零件;针座组合件包括针座、裸针、针护盖三个零件),再将推杆组合体和针筒结合体组装成注射器成品,其运输均采用进料分列转盘,组装过程均通过组装转盘实现。

3.但是现在的注射器针筒的刻度线印刷和针筒的组装是分别在不同的生产线上组装完成的,两条生产之间是彼此分离的,印刷完成后需要人工将针筒运输到组装机的振动盘中,由组装机完成最后的组装。

4.基于此,申请人对生产线进行改进,将两个生产线合并成一个生产线,实现从针筒印刷到最终的组装,自动化进行,提高效率,节省人员成本

技术实现要素:

5.本实用新型的目的是提供一种注射器组装系统,通过提升输送线和喷油箱来将针筒印刷机和注射器组装机连接起来,形成一个自动化的生产线,解决原有的针筒印刷和组装分离,造成的效率低,人员浪费的问题。

6.本实用新型的目的是这样实现的:

7.一种注射器组装系统,包括:

8.针筒印刷机,其用于给针筒印刷刻度线;

9.提升输送线,其安装在针筒印刷机的侧面,且下端位于针筒印刷机的出料口处,用于承接并运输印刷完成的针筒;

10.喷油箱,其进料滑道连接提升输送线的上端,出料滑道置于注射器组装机的针筒进料转盘,用于给针筒喷油,并输送给注射器组装机;

11.注射器组装机,其用于将针筒和其余配件组装成完整的注射器。

12.优选地,所述喷油箱包括配送转盘,配送转盘倾斜设置,配送转盘较高的一侧连接有进料滑道,较低的一侧连接有出料滑道,配送转盘边缘周向开设有若干个卡接位,配送转盘转动,通过卡接位将进料滑道内的针筒依次运输到出料滑道;

13.喷油机构,其喷枪安装在对应卡接位的侧面,用于给卡接位内的针筒喷油;

14.吸油机构,其用于将喷油后飞溅的油雾吸出;

15.吸油机构包括风机,风机的吸气端口连接有管路,管路的下端位于卡接位侧面。

16.优选地,所述管路的下端安装有吸雾罩,吸雾罩的端口安装有吸雾格栅,用于吸取飞溅的油雾;

17.所述吸雾罩的下端铰接有一储油槽,用于承接吸雾格栅上滑落的油污。

18.优选地,所述吸油机构还包括调节机构,其用于固定和调节吸雾罩;

19.所述调节机构包括竖向调节杆和横向调节杆,竖向调节杆的上端通过接头一活动连接在横向调节杆上,吸雾罩通过接头二活动连接在竖向调节杆上,调节接头一和接头二的固定位置,来调节吸雾罩相对卡接位的位置。

20.优选地,所述接头二上安装有一双向调节块,接头二上开设有凸轮孔一,接头二可在凸轮孔一的范围内转动;

21.双向调节块上开设有凸轮孔二,吸雾罩可在凸轮孔二的范围内转动;

22.所述凸轮孔二和凸轮孔一相互垂直。

23.优选地,所述针筒印刷机包括

24.机体;

25.进料装置,其设置在机体上,用于承接从料仓滑入的待印刷针筒,并将待印刷针筒依次卡接在放置位内;

26.滚印装置,其设置在机体上,对待印刷针筒进行印刷作业;

27.出料装置,其用于接收印刷完成后的针筒,并将针筒下料;

28.所述进料装置包括进料转盘和安装在进料转盘上的定位装置,定位装置用于将待印刷针筒调整到指定状态;

29.所述定位装置包括定位围栏和能旋转的定向盘,放置位内的待印刷针筒依次经过定位围栏和定向盘,从而调整到指定状态。

30.优选地,所述定位围栏的前端成型有导向斜面,待印刷针筒后端的长凸边在导向斜面上移动时待印刷针筒发生旋转;

31.所述导向斜面与定位围栏之间成型有转换槽,经过导向斜面后的待印刷针筒进入到转换槽内,经过转换槽后调整到所述第一状态。

32.优选地,所述定位围栏的下端面内凹形成转动槽,该转动槽位于导向斜面的后端,所述定向盘位于转动槽的下方,定向盘的侧壁与待印刷针筒的出液端口活动抵接,用于将待印刷针筒调整到指定状态。

33.优选地,所述滚印装置包括

34.橡胶轮,其用于将油墨印到针筒外表面上;

35.刻度轮,其表面具有阴文刻度线,刻度轮外部安装有用于刮除多余油墨的刮刀;

36.搅墨轮,其用于将油墨转移到刻度轮外表面上;以及

37.墨盒,其安装在搅墨轮下方,用于盛放油墨;

38.所述搅墨轮的外壁上成型有若干个用于上油墨的螺旋齿,若干个螺旋齿的外端形成搅墨轮的外轮廓,外轮廓上成型有若干个弧形表面。

39.优选地,所述弧形表面首尾相连,使搅墨轮的外轮廓呈现波浪形;

40.所述墨盒内设置有朝向搅墨轮方向的斜面,刮刀刮除的多余的油墨沿着该斜面流到搅墨轮下方;

41.所述的搅墨轮的外侧螺旋绕设有用于将搅墨轮下端的油墨引导至搅墨轮上端的导墨条,该导墨条的设置方向与搅墨轮上螺旋齿的设置方向相反。

42.所述导墨条成型有与螺旋齿接触的抵接面,该抵接面的竖直横截面为弧形,与螺旋齿之间形成间隙。

43.本实用新型相比现有技术突出且有益的技术效果是:

44.1、本实用新型设计是利用喷油箱和提升输送线的配合,将针筒印刷机和注射器组装机连接起来,形成一天完整的生产线,使针筒印刷和注射器组装一条流水线下自动化进行,能提高效率,节省人工。

45.2、本实用新型设计使增设吸油机构,利用风机和管路的配合,将喷枪对针筒喷油后产生的飞散油雾进行吸取,飞散的油雾不能沾染到针筒外侧和配送转盘上,来避免油雾飞散,造成的油污污染的情况的发生,保证设备和针筒的整洁,延长设备的使用寿命。

46.3、本实用新型的管路下方设置一吸雾罩,吸雾罩的端口安装有吸雾格栅,吸雾罩增大了吸气口,保证吸取油雾效果,同时吸雾格栅能起到过滤掉油雾,取出排出的气体中的油雾,避免造成空气污染;

47.同时在吸雾罩上铰接有一储油槽,储油槽能将吸雾格栅过滤出的油污收集起来,避免油污随意滴落,方便后期集中处理,同时铰接设置,能保证储油槽是始终是竖直设置的,下落的油污能准确落入储油槽内,避免沾染到设备上,造成污染。

48.4、本实用新型设置的调节机构能水平或竖直调节吸雾罩的固定位置,使吸雾罩能准确的置于卡接位和喷枪的侧面,保证吸取油雾的效果;

49.双向调节块上的凸轮孔一和凸轮孔二的设置,能实现微调吸雾罩的倾斜角度,使吸雾罩能精准的对应卡接位设置,进一步的保证吸取油雾的效果。

50.5、本实用新型设计是在原有的滚印机的基础上加装定位装置,利用定位围栏和能旋转的定向盘来旋转待印刷针筒,使待印刷针筒是处于指定状态来进行印刷的,保证是在待印刷针筒的同一位置进行印刷刻度线的,解决针筒不符合生产标准,影响产品的整体质量的问题。

51.6、本实用新型定位围栏前端成型的导向斜面,能使不是指定状态下的待印刷针筒通过进料转盘运输时,在导向斜面的作用下发生转动,使长凸边与定位围栏分离,在配合定位盘将处于转换槽处的待印刷针筒转动,调整到指定状态,实现待印刷针筒的调整,能保证每个待印刷针筒朝向相同,保证后续印刷位置的唯一性,保证产品合格率。

52.7、本实用新型的设计是利用搅墨轮和搅墨轮上的螺旋齿来代替原有的喷筒和螺旋叶片的喷油设计,螺旋齿随着搅墨轮旋转,能搅拌油墨,防止油墨凝固,同时油墨能沿着螺旋齿上升,之后油墨会布满搅墨轮,再将油墨转移到刻度轮上,完成之后的动作。本技术的整体结构简单,螺旋齿与油墨的接触较小,不会发生油墨粘住搅墨轮的情况,保证设备的正常工作,进而确保针筒刻度线的印刷速度。

附图说明

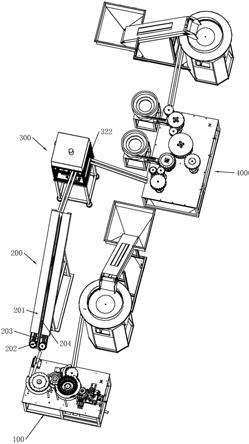

53.图1为本实用新型的注射器组装系统的结构示意图。

54.图2为本实用新型的喷油箱的相关结构示意图。

55.图3为本实用新型的吸雾罩的相关结构示意图。

56.图4为本实用新型的吸油机构的相关结构示意图。

57.图5为本实用新型的针筒印刷机的相关结构示意图。

58.图6为本实用新型的进料装置的相关结构示意图。

59.图7为本实用新型的第一状态下的结构示意图。

60.图8为本实用新型的指定状态下的结构示意图。

61.图9为本实用新型的定位围栏结构示意图。

62.图10为本实用新型的烘道的相关结构示意图。

63.图11为本实用新型的滚印装置的相关结构示意图。

64.图12为本实用新型的印刷装置的结构示意图。

65.图13为本实用新型的搅墨轮的剖视图。

66.图14为图13的局部放大图。

67.图15为本实用新型的印刷装置的立体结构示意图。

68.图16为本实用新型的印刷装置俯视图。

69.图17为本实用新型的搅墨轮和导墨条的配合结构示意图。

70.图18为图17的剖视图。

71.图19为图18的a区域放大图。

72.附图标记:100-针筒印刷机;101-机体;102-进料装置;103-进料转盘;104-定位装置;105-待印刷针筒;106-出料装置;107-滚印装置;108-定位围栏;109-定向盘;110-导向斜面;111-长凸边;112-转换槽;113-转动槽;114-出液端口;115-橡胶轮;116-刻度轮;117-阴文刻度线;118-刮刀;119-搅墨轮;120-墨盒;121-螺旋齿;122-弧形表面;123-斜面;124-导墨条;125-抵接面;126-间隙;127-加热板;128-侧板;129-烘道;130-第一阶梯面;131-第二阶梯面;132-料仓;133-放置位;134-导向板;135-凹槽;

73.200-提升输送线;201-安装板;202-转轮;203-皮带;204-通道;

74.300-喷油箱;301-配送转盘;302-进料滑道;303-出料滑道;304-卡接位;305-喷油机构;306-喷枪;307-油罐;308-吸油机构;309-风机;310-管路;311-吸雾罩;312-吸雾格栅;313-储油槽;314-调节机构;315-竖向调节杆;316-横向调节杆;317-接头一;318-接头二;319-双向调节块;320-凸轮孔一;321-凸轮孔二;322-箱体;323-机架;

75.400-注射器组装机。

具体实施方式

76.下面结合附图对本实用新型的具体实施方式作进一步详细说明。

77.如图1所示,一种注射器组装系统,包括用于给针筒印刷刻度线的针筒印刷机100、提升输送线200、喷油箱300和注射器组装机400,注射器组装机400和针筒印刷机100均摆设在地面上,提升输送线200位于针筒印刷机100的出料口处,来承接印刷好后的针筒,并将针筒提升到高处,喷油箱300位于提升输送线200的一侧,喷油箱300的进料滑道302与提升输送线200的最高端连接,即提升输送线200将针筒运输到最高端后,针筒在重力的作用下滑入进料滑道302,并整齐排列,喷油箱300对滑入的针筒进行喷硅油作业,来润滑针筒,之后针筒通过出料滑道303进入到注射器组装机400中进行组装,组装完成后直接下料,将两个生产线合并成一个生产线,实现从针筒印刷到最终的组装。

78.本实用新型设计是利用喷油箱300和提升输送线200的配合,将针筒印刷机100和注射器组装机400连接起来,形成一天完整的生产线,使针筒印刷和注射器组装一条流水线下自动化进行,能提高效率,节省人工。

79.如图2所示,所述喷油箱300包括机架323,机架323下设置有电机,机架323上倾斜

有能间歇式转动的减速器,在减速器的输出端设置有配送转盘301,在配送转盘301的边缘周向开设有若干个卡接位304,卡接位304倾斜设置,在配送转盘301的较高侧安装有进料滑道302,用于将针筒送到卡接位304内,在较低一侧设置有出料滑道303,配送转盘301用于将喷油后的针筒运输下料;

80.机架323上设置有喷油机构305,喷油机构305的喷枪306位于配送转盘301的下方侧面,即出料滑道303的上端侧面,来给即将进入到出料滑道303的针筒进行喷硅油润滑,以便后续工序进行;

81.如图2和图3所示,还包括吸油机构308,主要是将喷油后飞溅的油雾吸出。其中吸油机构308包括包括风机309,风机309的吸气端口和出气端口均安装有管路310,吸气端口的管路310下端位于喷枪306的侧面,即卡接位304侧面,优选为上方。

82.风机309工作,产生的吸力能将飞散的油雾吸走,类似于抽油烟机的设计。

83.本实用新型设计使增设吸油机构308,利用风机309和管路310的配合,将喷枪306对针筒喷油后产生的飞散油雾进行吸取,飞散的油雾不能沾染到针筒外侧和配送转盘301上,来避免油雾飞散,造成的油污污染的情况的发生,保证设备和针筒的整洁,延长设备的使用寿命。

84.进一步设置,如图3所示,在吸气端口的管路310下端安装一吸雾罩311,吸雾罩311的端口安装吸雾格栅312,吸雾格栅312的原理可参考吸油烟机的滤网。

85.吸雾罩311增大了吸气口,保证吸取油雾效果,同时吸雾格栅312能起到过滤掉油雾,取出排出的气体中的油雾,避免造成空气污染。

86.同时在吸雾罩311上铰接有一储油槽313,储油槽313置于吸雾格栅312下方,用于承接和收集吸雾格栅312上滑落的油污。

87.避免油污随意滴落,方便后期集中处理,同时铰接设置,能保证储油槽313是始终是竖直设置的,下落的油污能准确落入储油槽313内,避免沾染到设备上,造成污染。

88.如图1所示,在机架323上还安装有一箱体322,风机309置于箱体322上端面,所述配送转盘301、喷油机构305和吸油机构308等均置于箱体322内。

89.箱体322的设计能将喷油机构305和配送转盘301等包裹起来,形成一个相对密闭的环境,这样在吸油机构308工作时,能保证吸油效果,同时还能用于防止油雾溢散。

90.如图2和图4所示,所述吸油机构308还包括调节机构314,调节机构314包括竖向调节杆315和横向调节杆316,横向调节杆316的两端通过固定块固定在箱体322的上端,所述竖向调节杆315的上端通过接头一317能横向移动的连接在横向调节杆316上,吸雾罩311通过接头二318能上下移动的连接在竖向调节杆315上。

91.可以通过调节调节接头一317和接头二318的固定位,来调节吸雾罩311在箱体322内的位置。

92.本实用新型设置的调节机构314能水平或竖直调节吸雾罩311的固定位置,使吸雾罩311能准确的置于卡接位304和喷枪306的侧面,保证吸取油雾的效果。

93.为了进一步的调节吸雾罩311在箱体322内的固定角度,在接头二318的下端安装一双向调节块319,双向调节块319为u型,在接头二318的下端开设一凸轮孔一320,双向调节块319可以通过连接件可转动的连接在接头二318上,之后用螺钉穿过凸轮孔一320与双向调节块319连接,在凸轮孔一320的范围内,调节双向调节块319在接头二318上的固定角

度。

94.如图4所示,在双向调节块319上对称开设两个凸轮孔二321,吸雾罩311的侧面设置有连接板,连接板的上端与双向调节块319上端可转动的连接,下端通过螺钉连接在凸轮孔二321内,使吸雾罩311只能在凸轮孔二321的范围内转动。

95.上述的凸轮孔二321和凸轮孔一320相互垂直。

96.所述凸轮孔一320和凸轮孔二321的设置,能实现微调吸雾罩311的倾斜角度,使吸雾罩311能精准的对应卡接位304设置,进一步的保证吸取油雾的效果。

97.上述的喷油机构305包括油罐307和喷枪306,油罐307和喷枪306之间通过油管连通,且油罐307安装在箱体322外侧面,方便调加硅油。

98.关于配送转盘301的设计,可参考现有技术201320535408x中记载的方案,就不赘述。

99.如图5所示,所述针筒印刷机100包括机体101,机体101内设置有驱动电机,驱动电机连接减速器,减速器通过齿轮组来驱动对应的机构工作。在机体101上设置有进料装置102、滚印装置107和出料装置106,进料装置102内有进料转盘103、滚印装置107包括印刷转盘和印刷装置,出料装置106包括出料转盘,且进料转盘103、进料装置102包括进料转盘103、印刷转盘、印刷装置和出料转盘上均周向成型有放置位133,用来卡接待印刷针筒105;在机体101的外侧设置的料仓132,料仓132上设置有滑道,滑道的端部位于进料转盘103的一侧,料仓132内的待印刷针筒105可以整齐排列在滑道内,并且随着进料转盘103的转动依次进入到放置位133内进行运输。

100.针筒滚印机的技术方案可以参考现有技术2019214419199中记载的方案。

101.本技术的设计是在进料转盘103上安装定位装置104,用于将待印刷针筒105调整到指定的状态;

102.如图6所示,所述的定位装置104主要包括定位围栏108和定向盘109,定位围栏108的前端位于滑道靠近进料转盘103的端部,当滑道内的待印刷针筒105在进入到放置位133内后,随着进料转盘103的转动,在依次经过定位围栏108和定向盘109后,可以将放置位133内的待印刷针筒105均调整到指定状态,这样后续在进行印刷时,能保证印刷出来的刻度线是位于待印刷针筒105上的同一位置的,保证针筒符合生产标准。

103.本实用新型设计是在原有的滚印机的基础上加装定位装置104,利用定位围栏108和能旋转的定向盘109来旋转待印刷针筒105,使待印刷针筒105是处于指定状态来进行印刷的,保证是在待印刷针筒105的同一位置进行印刷刻度线的,解决针筒不符合生产标准,影响产品的整体质量的问题。

104.第一状态不唯一,如图7所示,基于本技术的方案,第一状态是印刷针筒后端的长凸边111处于进料转盘103的放置位133的前进方向上,即长凸边111的连线l朝向放置位133的行进方向,但是第一状态包括两种,一种是待印刷针筒105的出液端口114位于放置位133的内侧,一种是待印刷针筒105的出液端口114位于放置位133的外侧。

105.实际生产过程中指定状态可以是多种,可以根据实际情况自行规定,如图8所示,本技术的指定状态是指印刷针筒后端的长凸边111处于进料转盘103的放置位133的前进方向上,同时待印刷针筒105的出液端口114位于放置位133的内侧。

106.具体方案如下:

107.结合图6到图9,在定位围栏108的前端成型有导向斜面110,待印刷针筒105后端的长凸边111在导向斜面110上移动时会发生旋转,从而调整到第一状态,为了保证第一状态的调整准确,在导向斜面110顶点后面的定位围栏108上成型转换槽112,转换槽112低于导向斜面110的顶点,同时导向斜面110的顶点低于定位围栏108的上端面。

108.如图7所示,经过导向斜面110后的待印刷针筒105进入到转换槽112内,经过转换槽112的调整后形成所述第一状态。

109.上述的转换槽112不是必要设计,不用转换槽112,用导向斜面110也可以之间将待印刷针筒105调整到第一状态。

110.转换槽112的作用是使待印刷针筒105调整到第一状态的过程更顺滑,减少磨损,避免待印刷针筒105边缘出现毛刺的现象。

111.所述的导线斜面110的最低点位于进料转盘103上端面所处的平面上,同时导线斜面110到放置位的中心点的距离小于长凸边111的连线l的一半,以达到只有长凸边才能在导线斜面110上移动的效果。

112.如图7所示,在定位围栏108的下端面内凹形成转动槽113,该转动槽113位于导向斜面110的后端,所述定向盘109位于转动槽113的下方,定向盘109通过电机驱动旋转。

113.当调整到第一状态后的待印刷针筒105移动到转动槽113内时,定向盘109的侧壁会与待印刷针筒105的出液端口114活动抵接,将待印刷针筒105最终调整到指定状态。

114.为了保证定向盘109不会过多的调整待印刷针筒105的状态,在所述转动槽113的后端外接有导向板134,导向板134与转动槽113之间形成夹角,所述待印刷针筒105后端的长凸边111活动抵接导向板134。

115.通过导向板134来限制待印刷针筒105的转动,保证指定状态准确的形成。

116.本实用新型定位围栏108前端成型的导向斜面110,能使不是指定状态下的待印刷针筒105通过进料转盘103运输时,在导向斜面110的作用下发生转动,使长凸边111与定位围栏108分离,在配合定向盘109将处于转换槽112处的待印刷针筒105转动,调整到指定状态,实现待印刷针筒105的调整,能保证每个待印刷针筒105朝向相同,保证后续印刷位置的唯一性,保证产品合格率。

117.调整后的待印刷针筒105通过进料转盘103传输到印刷转盘上,印刷转盘对待印刷针筒105进行固定并运输,通过印刷装置对待印刷针筒105进行刻度印刷,之后印刷完成的针筒进入到出料转盘。

118.如图10所示,为了使印刷完成的针筒上的刻度线快速凝固干燥,在出料转盘的下方安装加热板127,加热板127上安装有侧板128,加热板127、侧板128和出料转盘之间形成烘道129。

119.随着出料转盘的运输,经过烘道129的干燥加热,达到快速干燥定型的目的,避免刻度线被刮花,保证印刷效果。

120.进一步设置,如图6所示,所述定向盘109的侧壁阶梯形设计,在外壁上形成第一阶梯面130和第二阶梯面131,所述第一阶梯面130用于抵接待印刷针筒105的出液端口114,第二阶梯面131辅助抵接筒身。

121.第二阶梯面131的作用主要是辅助抵接,主要是分担受力,避免第一阶梯面130抵接出液端口114的力过大,导致出液端口114分离筒身的情况,保证针筒的完整性和密封性。

122.如图11和图12所示,所述印刷装置包括安装在机体101下的驱动电机和减速器,驱动电机带动减速器,在机体101上安装有用于将油墨印到针筒外表面上的橡胶轮115、表面具有阴文刻度线117的刻度轮116和用于将油墨转移到刻度轮116外表面上的搅墨轮119,搅墨轮119的下方设有用于盛放油墨的墨盒120,橡胶轮115、刻度轮116和搅墨轮119依次相贴靠并均可绕自身轴线转动,三者的转动均是通过减速器输出的动力实现。

123.刻度轮116外侧面设有用于刮除刻度轮116上多余油墨的刮刀118,刮刀118安装在墨盒120上。

124.如图13和图14所示,在所述搅墨轮119的外壁上成型有若干个用于上油墨的螺旋齿121,由若干个螺旋齿121的外轮廓面形成的外表面上成型有若干个弧形表面122,该弧形表面122的中部内凹,增加油墨下落路程,延缓油墨掉落速度勇士同时承接油墨。

125.如图13所示,所述弧形表面122首尾相连,使螺旋齿121的轮廓面为波浪形。

126.搅墨轮119的转动,螺旋齿121搅拌油墨,同时搅拌后的油墨沿着螺旋齿121上升,之后布满搅墨轮119,之后油墨会以此转移到刻度轮116和橡胶轮115上,通过橡胶轮115即可将刻度线印刷到针筒的外表面。

127.本实用新型的设计是利用搅墨轮119和搅墨轮119上的螺旋齿121来代替原有的喷筒和螺旋叶片的喷油设计,螺旋齿121随着搅墨轮119旋转,能搅拌油墨,防止油墨凝固,同时油墨能沿着螺旋齿121上升,之后油墨会布满搅墨轮119,再将油墨转移到刻度轮116上,完成之后的动作。本技术的整体结构简单,螺旋齿121与油墨的接触较小,不会发生油墨粘住搅墨轮119的情况,保证设备的正常工作,进而确保针筒刻度线的印刷速度。

128.同时弧形表面122的设计增加了油墨下落的距离,能延缓油墨的滑落速度,同时又能起到承接油墨,便于油墨上升的作用,还能保证搅墨轮119表面的油墨的均匀分布,保证印刷效果。

129.如图16-图18所示,在搅墨轮119的外侧螺旋绕设有用于将搅墨轮119下端的油墨引导至搅墨轮119上端的导墨条124,该导墨条124的设置方向与搅墨轮119上螺旋齿121的设置方向相反。

130.导墨条124的设置方向与搅墨轮119上螺旋齿121的设置方向相反的意思是,结合图和图所示,如果搅墨轮119上螺旋齿121是顺时针螺旋上升的,那么导墨条124就是逆时针绕着搅墨轮119螺旋上升的。

131.导墨条124一方面能刮掉搅墨轮119上过多的油墨,同时刮掉的油墨会落在导墨条124上,后续的螺旋齿121会带走刮掉的油墨,从而起到引导油墨上升的作用,使搅墨轮119的外表面既能附着足够多的油墨,也使油墨能更均匀的分布在搅墨轮119上端。

132.如图17所示,所述导墨条124上靠近搅墨轮119的一侧向下倾斜至所述抵接面125,使得导墨条124与搅墨轮119之间形成用于承接油墨的凹槽135。

133.一方面能暂时储存多余的油墨,一方面能引导油墨落回搅墨轮119底部,保证油墨的充分搅拌和上油量。

134.如图15和图16所示,在上述的墨盒120的腔室底部成型一斜面123,斜面123位于刻度轮116下方,同时所述凹槽135的下端与搅墨轮119之间形成的开口朝向斜面123。

135.本实用新型的墨盒120内设置的斜面123起到引导的作用,能将刮刀118刮下的多余的油墨引导到搅墨轮119的下方,保证搅墨轮119底部的油墨的充足,保证搅墨轮119上油

量;同时又能保证搅墨轮119能充分的搅拌油墨,避免出现颗粒或凝固的现象。

136.所述墨盒120上安装有支架,支架上安装有电机,电机带动搅墨轮119转动。

137.如图18和图19所示,所述导墨条124成型有与螺旋齿121接触的抵接面125,该抵接面125的竖直横截面为弧形,与螺旋齿121之间形成间隙126。

138.如图1所示,提升输送线200包括倾斜设置的安装板201,安装板201的两端均设置有两个转轮202,在两端部的转轮202上均套设一皮带203,皮带203之间形成用于夹持针筒的通道204,在安装板201的下端安装一同步电机,电机输出端与转轮202的下端带连接,同时带动同端的两个转轮202转动。

139.夹住针筒后,针筒随着皮带的转动而移动,从低端运输到高端。

140.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。