1.本实用新型涉及一种喷墨打印装置,具体说涉及一种间歇进给卷材类打印介质用于连续图文拼接的喷墨打印装置。

背景技术:

2.喷墨打印技术是指通过喷头将墨滴喷射于打印介质上得到打印图像或文字的技术。该技术为非接触打印,具有打印速度快,污染小,能适应多种打印介质等优点而广泛应用于工业应用领域。喷墨打印根据打印小车和打印介质的运动方式分为扫描式(scanning)喷墨打印和一次走纸成像(onepass)喷墨打印两种,扫描式喷墨打印包括卷对卷式喷墨打印和平台式喷墨打印两种,其中卷对卷式喷墨打印在喷墨打印过程中打印小车沿导轨梁相对打印介质来回运动,打印介质沿垂直于打印小车运动方向的方向步进运动,安装打印小车的导轨梁静止不动;而平台式喷墨打印在喷墨打印过程中有两种情况,一种是在喷墨打印过程中导轨梁不动,打印小车沿导轨梁来回运动,打印平台沿垂直于打印小车运动方向的方向步进运动;还有一种是打印平台静止不动,打印小车沿导轨梁相对于打印介质来回运动,并且导轨梁沿垂直于导轨梁的方方步进运动进而带动打印小车沿垂直于导轨梁的方向步进运动。而一次走纸成像(onepass)喷墨打印在喷墨过程中打印小车静止不动,打印介质单向高速运动。采用一次走纸成像喷墨打印对喷头的打印精度和打印宽度要求很高,喷头的打印精度需为图像的打印精度,且喷头的打印宽度需为图像的打印宽度,当然也通过拼插喷头的方式来获得高精度和通过串接喷头的方式来获得更宽的打印宽度,但这必然使得喷头的数量增加,无论是使用高精度的喷头还是通过多个喷头获得高打印精度这必然使得打印装置的成本增高。

3.在传统的一次走纸成像(onepass)喷墨打印过程中,由于打印介质的一遍通过而无法打印高分辨率清晰度的彩色图文,可设计一款机器综合上述扫描式打印和一次走纸成像打印方式、从而满足多功能多方式的综合打印装置,具体为:待打印介质为卷材类介质,在走纸装置中以卷对卷的方式传送,与一次走纸成像方式不同的是,在介质传送中是间歇式传送,即每次传送一桌面的长度距离,然后停止走纸,打印小车以扫描式的打印方式对一桌面长度的待打印介质进行图文喷绘,喷绘完此桌面图文后,传送装置再继续传送下一桌面长度的待打印介质,打印小车再继续对该桌面的介质进行图文喷绘,由于先后两桌面的图文为连续图文,因此两桌面的图文信息必须完好的拼接,但由于实际过程中压力传感器存在误差、纸张张紧力在打印过程中出现变化会导致介质拉伸、以及走纸装置在传送中存在误差等因素,会使每次步进一桌面的距离并非完全一致,此时仍沿用预设定的打印原点坐标进行每次相同的下墨打印就会使前后桌面的图文不能完好拼接。因此需要一种方法能够将不同桌面的图文打印至实际需要的位置,从而将每桌面的图像进行无缝连续拼接。

4.在对一些可变数据进行打印的实际应用中,比如票据,在每一桌面可打印多个小页数,每页上的打印信息不同,在打印前介质上已预先印有标识信息,同样在传送过程中,检测走纸速度的压力传感器误差、纸张张紧力在打印过程中出现变化等原因会导致介质拉

伸,而且走纸装置在传送中容易出现偏差,如果每一桌面打印都依靠软件预先设定好的坐标进行相同位置的喷墨,很可能会产生误差,使得打印图像偏离应有的印刷位置,影响视觉效果。这些标识有可能是预先打印好用于后续进行裁切的参考,也有可能是用于每页打印定位或预先处理的图文信息,如何能利用这些已存在的现有标识,解决每页连续图文出现打印位置偏差的现象,便成为一个需要解决的问题。

技术实现要素:

5.针对现有技术存在的问题,本实用新型的目的在于提出一种应用于卷材介质打印、并实现高分辨率、能准确打印连续图文的喷墨打印装置。

6.为实现所述目的,本实用新型提出一种喷墨打印装置,包括:一打印小车,所述打印小车上安装打印喷头,打印喷头随打印小车沿第一方向进行往返运动;一走纸机构,所述走纸机构沿所述第一方向间歇传送介质,每次传送一桌面的走纸距离;一控制系统,所述控制系统控制打印小车、走纸机构和打印喷头的工作;其特征在于,在打印小车侧方安装一检测装置,介质上预先印有标识,检测装置对标识进行检测,软件根据检测装置反馈的信息进行与标识位置匹配的图文打印作业。

7.上述喷墨打印装置中,所述检测装置为一传感器。

8.上述喷墨打印装置中,所述检测装置为一相机。

9.上述喷墨打印装置中,所述标识为矩形标识、圆形标识或标线。

10.上述喷墨打印装置中,所述传感器在标识起点位置被触发反馈上升沿信号,在标识结束位置反馈下降沿信号,当上升沿与下降沿之间的宽度大于预设值时,反馈有效标识信号。

11.上述喷墨打印装置中,所述传感器距离打印小车第一列喷孔的距离设定为传感器偏移距离,所述传感器偏移距离需在打印前填写至软件控制界面。

12.上述喷墨打印装置中,所述相机可对打印图文进行第一方向上的偏移、第二方向上的偏移、第一方向上的拉伸以及角度偏转进行误差修正。

13.上述喷墨打印装置中,还包括另一检测装置用于介质反面的打印,另一检测装置为另一传感器和一压轮编码器。

14.上述喷墨打印装置中,所述另一传感器安装在介质的进纸一方、还未传送至桌面上方的位置,用于检测介质已完成打印的正面中的标识。

15.上述喷墨打印装置中,所述压轮编码器安装在桌面介质的上方,用于反馈电机制动后介质过冲的距离,软件根据过冲距离计算出介质下方印有的标识传送到达的实际位置并控制对应打印。

16.相对于现有技术的喷墨打印装置,本实用新型的喷墨打印装置具有如下优点:

17.1、本实用新型通过使用检测装置,在打印连续图文的卷材介质时,能对介质上的标识进行实际位置检测,再根据反馈的标识实际位置控制打印,使打印图文位置准确,从而使桌面上图文能够对齐连续拼接,确保喷绘质量。

18.2、本实用新型使用传感器进行检测时,传感器进行标识检测反馈位置信息的同时也可同步进行打印喷墨控制,即打印小车一遍通过后既完成传感器检测,也进行了喷墨作业,工作效率高。

19.3、本实用新型使用相机进行检测时,可对每一桌面中每一页待打印区域进行第一方向上的偏移值、第二方向上的偏移值、第一方向上的缩放比例和介质角度偏移量进行修正校准,确保每一页上的图文打印精准。

20.4、本实用新型的喷墨打印装置通过对打印小车设置第一方向和第二方向的运动,能提高对卷材类介质打印图文的打印分辨率和色彩鲜艳程度,提高打印质量。

附图说明

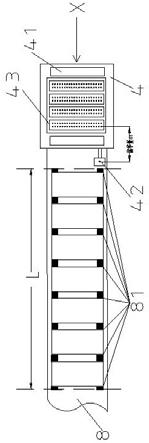

21.图1为本实用新型一个实施例中的喷墨打印装置的立体图;

22.图2为本实用新型一个实施例中的喷墨打印装置的左视图;

23.图3为本实用新型打印小车相对于打印桌面的运动方向示意图;

24.图4为本实用新型一个实施例中介质传送部分的传送方向示意图;

25.图5为本实用新型一个实施例中打印小车在打印前的俯视效果图;

26.图5b为在5所示状态后打印小车打印完第一桌图像后的俯视效果图;

27.图5c为在5b所示状态后在打印下一桌图像前的俯视效果图;

28.图5d为在5c所示状态后打印小车打印完此桌图像后的俯视效果图;

29.图6为图5-5d所示过程中打印出的拼接图像示意图;

30.图7为本实用新型一实施例中传感器检测到标识的脉冲示意图;

31.图8为本实用新型一实施例中使用传感器检测标识的打印方法流程图;

32.图9为图8所述方法中传感器修正的算法流程图;

33.图10为本实用新型另一实施例中使用相机检测标识的打印方法流程图;

34.图11为本实用新型使用相机检测标识时可修正的偏差种类示意图;

35.图12为本实用新型软件操作界面传感器偏移量输入界面示意图;

36.图13为本实用新型软件操作界面介质移动校准界面示意图;

37.图14为本实用新型另一个实施例中喷头排列界面的示意图。

38.附图中,1-第一方向驱动机构,2-第二方向驱动机构,3-第三方向驱动机构,4-打印小车,5-打印桌面,6-刮墨维护装置,7-走纸机构,8-介质,9-打印图案,11-第一拖链,12-第一方向导轨,13-第一方向滑块,14-第一电机,15-第一支架,21-第二拖链,22-第二方向导轨,23-第二方向滑块,24-第二支架,31-第三电机,32-第三方向气顶杆,41-固化装置,42-检测装置,43-喷头,71-放纸机构,72-收纸机构,标识81,x-第一方向,y-第二方向,z-第三方向,l-介质每次传送距离,m-偏移量,s01-s09、s1-s8、s11-s18-各步骤序号。

具体实施方式

39.下面结合附图详细说明本实用新型喷墨打印装置。

40.喷墨打印装置应用于卷材类介质按照固定距离间歇式传送打印,介质每次传送的走纸长度为一桌面的打印长度。下面根据图1和图2详细介绍一种以上述方式传送的喷墨打印装置。此实施例的喷墨打印装置包括打印部分、介质传送部分和控制系统,打印部分包括第一方向(x轴方向)驱动机构1、第二方向(y轴方向)驱动机构2、第三方向(z轴方向)驱动机构3、打印小车4及刮墨维护装置6,介质传送部分包括打印桌面5及走纸机构7, 控制系统用来控制打印小车的运动、喷头的喷墨以及介质传送部分的运动。打印小车4安装在打印桌面

5上方,在打印小车4上安装包括用于喷射品红色(m)、黄色(y)、青色(c)和黑色(k)墨水的打印喷头,每一色墨水的喷头至少为一个,为提高打印速度可以采用多个喷头打印同一色墨水。在本实用新型的打印小车4上还可以设置喷射白色(w)墨水和/或透明色(v)墨水的打印喷头,同时也可设置专色墨水的打印喷头。打印小车4横跨在打印桌面5的宽度方向(y轴方向)。打印小车4的左侧(操作者面对图1所示打印装置的左手端)还设置一标识检测装置(图中未示出),用来对打印桌面5上的介质中预先印好的标识进行实时检测,检测装置可使用传感器,也可使用相机。在打印小车4上可设置用于容纳墨水的墨盒及相应的负压控制系统。本实用新型的打印喷头使用的墨水为uv墨水。在打印小车4的两端可分别安装一固化装置41,用于对喷出的墨水进行固化处理。本实用新型的固化装置由沿第二方向排列设置的多个用于照射紫外线的led构成,本实用新型也可只在打印小车4的一端安装一固化装置,如只在打印小车的左端(操作者面对图1所示打印时的左手端)安装一固化装置或者只在打印小车的右端(操作者面对图1所示打印时的右手端)安装一固化装置。固化装置的照射强度也可设置为可智能调节的方式。

41.在打印小车4的初始位置下方设置一刮墨维护装置6,刮墨维护装置6用于对打印小车4下方安装的喷头进行刮拭,防止喷孔堵塞;在打印装置停止工作时,刮墨维护装置6还可对喷头进行保湿维护,防止喷孔中墨水干结凝固,避免损坏喷孔,确保喷绘质量。

42.打印小车4可在控制系统控制下进行三个方向的运动,如图3所示:第一方向为图中x轴方向(x轴方向与第一支架15所在方向平行),包括从第一方向的初始端(操作者面对打印装置操作时的右手端)移动至终点端(操作者面对打印装置操作时的左手端),以及从第一方向的终点端移动至初始端;第二方向为图中y轴方向(x轴与y轴方向垂直),包括在第二方向上的微量步进运动;第三方向为图中z轴方向(即与打印平台5垂直的高度方向),打印小车在第三方向进行升降运动,用来调节打印前喷头喷孔所在平面与介质间的距离或用来打印2.5d/3d的图像效果。上述打印小车4三个方向的运动分别通过第一方向驱动机构1、第二方向驱动机构2和第三方向驱动机构3控制实现。

43.第一方向驱动机构1包括第一拖链11,第一方向导轨12,第一方向滑块13, 第一电机14和第一支架15,控制系统控制第一电机14驱动打印小车4以一基本恒定的速度沿第一方向(x轴方向)反复运动,运动过程中打印小车4下方安装的第一方向滑块13与第一支架15上方的第一方向导轨12配合以约束运动方向,本实施例设置有两个第一方向导轨12,分别在打印平台5宽度方向(y轴方向)前后两侧边位置,打印小车4横跨安装至两第一方向导轨12上方,打印小车下端沿x轴方向两侧分别各设置两个第一方向滑块13与第一方向导轨12配合。第一方向驱动机构1还包括第一拖链11,第一拖链11安装在拖链板(图中未示出)上,第一拖链11随打印小车4沿第一方向(x轴方向)往复运动。在打印小车4沿第一方向(x轴方向)运动过程中,控制系统需控制其下方的喷头喷墨或控制打印小车左侧安装的检测装置对介质的标识进行检测。

44.第二方向驱动机构2包括第二拖链21,第二方向导轨22,第二方向滑块23,第二支架24和第二电机(图中未示出),控制系统可控制第二电机驱动打印小车4沿第二方向(y轴方向)运动,运动过程中打印小车4下方安装的第二方向滑块23与第二支架24上方安装的第二方向导轨22配合以约束y轴运动方向,本实施例设置两个第二方向导轨22,打印小车下方沿y轴方向两侧分别各设置两个第二方向滑块23与第二方向导轨22配合。第二方向驱动机

构2中的第二拖链21安装在拖链板(图中未示出)上,拖链板为凹槽结构,第二拖链21随打印小车4沿第二方向(y轴向)微量步进运动。在打印小车4沿第二方向(y方向)运动过程中,喷头不喷射墨滴。

45.第三方向驱动机构3包括第三电机31,第三方向气顶杆32,控制系统可控制第三电机31驱动打印小车4沿第三方向(z轴方向)升降运动,本实施例设置四个第三方向气顶杆32,同时设置四组光轴、轴承座(图中未示出)约束z轴运动方向。升降装置还可采取其他方式,只要能保证打印小车4沿第三方向(z轴方向)垂直运动即可。第三方向驱动机构3可带动打印小车4沿第三方向(z轴方向)垂直升降以调节喷头与打印介质之间的距离,此外也可进行微小的高度升降操作以用于打印具有凹凸质感的立体效果。

46.本实用新型的走纸机构7包括放纸机构71、收纸机构72、驱动辊及多个导向辊(图中未标注),沿第一方向(x轴方向)在打印桌面5的左右两端分别设置一左导向辊和一右导向辊。当打印介质为卷材类材料,打印介质安装在放纸机构71上,打印介质的一端经过多个导向辊绕在打印桌面5的左端的左导向辊上,然后打印介质横跨整个打印桌面5后绕在打印平台5的右端的右导向辊上,最后经驱动辊和多个导向辊收卷至收纸机构72上。当打印介质需要多遍方式打印图像时,走纸机构7沿第一方向(x轴方向)间歇式传送:走纸机构7将待打印的介质传送至平台上后,停止传送,打印小车4通过多遍扫描方式进行该桌面介质的图文打印,当该桌面介质上的图文打印完成后,走纸机构7按照一桌面的打印长度传送介质8,如图4中所示一桌面的打印长度为l,然后介质8静止,打印小车4再次通过多遍扫描方式进行该桌面的图文打印,如此反复,直至整个卷材介质打印完成。

47.下面根据图5-5d具体介绍本实用新型一个实施例的具体打印过程。本实施例中每次一桌面的可打印长度为l,即介质每次传送距离也为l,如图5中所示,此实施例中每一桌面长度可打印七页图文,每页图文按顺序依次打印上三位数序号,在打印每页图文之前,已经预先在每页的边缘位置印有标识81,该标识为黑色矩形标识,除此以外,还可为其他与介质颜色不同的标识,也可为圆形、十字标线等可被检测装置检测到的标识。打印开始后,检测装置42对介质8上的标识81进行识别,打印小车4沿第一方向(x轴方向)进行往返运动的多遍扫描式打印,同时配合沿第二方向(y轴方向)的微量步进运动,控制系统根据检测装置42反馈的标识位置参数控制喷头43在实际对应的待打印区域喷墨,当打印完本桌面的图文(001-007图样)后如图5b所示,传送机构将介质8沿x轴方向向右传送一桌面的长度l,打印小车4移动回第一方向(x轴方向)及第二方向(y轴方向)的初始端,准备对传送来的下一桌面介质进行打印,如图5c所示,在第二桌面的介质上同样预先印有标识81,打印小车4上的检测装置42再次对介质8上的标识81进行识别,打印小车4再次沿第一方向(x轴方向)往返运动的多遍扫描式打印,同时配合沿第二方向(y轴方向)的微量步进运动,控制系统同样根据检测装置42反馈的标识位置参数控制喷头43在实际对应的待打印区域喷墨,当打印完本桌面的图文(008-014图样)后如图5d所示,接下来传送机构再将介质8沿第一方向(x轴方向)向右传送一桌面的长度l,重复上述的流程,直到整卷介质打印完成。

48.由于检测装置对每桌面的介质在打印前先进行了标识识别,能够克服介质传送过程中出现的位置偏差,使前后两桌面的图文连续拼接起来,如图6所示,拼接后的图文如同连续走纸打印出的效果。

49.实施例一

50.此实施例中检测装置42使用一传感器,传感器移动过程中在经过下方介质上的标识时被触发并反馈此处的位置信息,软件利用传感器检测到的实际位置信息对喷墨打印过程进行第一方向(x轴方向)上的误差修正。

51.首先根据图7说明传感器对标识的检测,所述标识的颜色需要与打印介质的颜色不同,这里仍以黑色矩形标识为例进行说明。在打印小车沿第一方向(x轴方向)移动过程中,安装在打印小车左端的传感器检测下方介质上的标识,在到达黑色矩形标识边缘开始位置时传感器被触发、反馈上升沿信号并持续高电平,直到黑色矩形标识末端结束时传感器反馈下降沿信号。上升沿与下降沿之间有一个宽度值,软件根据预先设定的实际黑色标识的像素点数量计算出上升沿到下降沿之间的预设宽度,例如本实施例计算出的预设宽度为2mm,当宽度小于此预设宽度2mm时,被认为是干扰噪点而被忽略,此种方式便可过滤掉介质上的杂质等不属于标识的干扰信息。上升沿与下降沿之间的宽度值达到预设宽度2mm时,被认为检测到有效标识,此时反馈标识的位置信息于软件中用于实际打印中的误差修正。

52.下面根据图8详细说明使用传感器检测标识的打印方法,在介质开始打印前,打印小车均位于第一方向(x轴方向)的右侧初始端和第二方向(y轴方向)的前方初始端。启动开始按钮后,步骤s01,控制系统控制打印小车沿第一方向(x轴方向)从右侧初始端移动至左侧终点端,在移动过程中,打印小车左端的传感器检测介质上第一处标识并将其所在位置信息反馈至软件;步骤s02,软件根据传感器反馈得到的位置信息计算该桌面介质实际所需开始喷墨位置及结束喷墨位置;步骤s03,打印小车沿第一方向(x轴方向)从右侧初始端移动至从左侧终点端的移动过程中在经过实际待打印区域上方时将预设图案喷射至实际待打印图文区域;步骤s04,打印小车沿第一方向(x轴方向)从左侧终点端移动至右侧初始端;步骤s05,判断该桌面的图文是否打印完成,如果否,则执行步骤s06,打印小车沿第二方向(y轴方向)步进一微小距离,然后再重复执行步骤s03-s05;如果是,则执行步骤s07,打印小车移动回第二方向(y轴方向)前方初始端;步骤s08,软件判断介质是否全部打印完成,如果是,则打印结束;如果否,则进行步骤s09,走纸机构驱动介质沿第一方向(x轴方向)传送一桌面距离的介质,然后再重复执行步骤s01-s08,直至整卷介质打印完成,打印作业结束。

53.需要说明的是,上述s01、s02及s03的步骤在打印小车沿x轴由初始端向终点端一遍移动过程中同时完成,即传感器在检测到一桌面的第一个标识后就反馈信息至软件,软件经过计算立即控制喷头对整桌的图文进行打印,检测及打印同时完成,提高打印效率。

54.下面根据图9具体说明检测装置中传感器对标识检测的算法流程,首先在程序中预先准备好经软件rip处理后的每一桌面待打印图文、预先设定好打印起始位置记为a点坐标以及一桌面打印结束位置记为b点坐标。当打印小车开始沿第一方向(x轴方向)移动后,传感器检测程序开始,首先执行步骤s1,判断打印介质是否为空白页,如果是空白页,则进行步骤s7,直接由程序中预先设定的打印起始位置a点坐标开始打印;如果打印介质不是空白页,则执行步骤s2,判断该桌面介质是否为第一遍打印,如果是,执行步骤s3,传感器在随打印小车沿第一方向(x轴方向)移动过程中检测标识,本实施例中传感器只检测遇到的第一个标识即可;步骤s4,程序判断是否在打印起始位置a点之前检测到标识,如果在之前没有检测到,则报错;如果在之前检测到标识,则执行步骤s5,将检测到的实际标识位置定义为a'点位置,计算预先设定的打印起始位置a点坐标与检测到的实际标识位置a'点坐标之间的差值δa,然后软件利用差值δa将预先设定的打印结束位置b点坐标修正为实际打印结

束位置b'点坐标;步骤s6,软件控制喷头沿第一方向(x轴方向)从实际标识位置a'点开始打印,直到移动至实际打印结束位置b'点停止打印。如果在步骤s2时判断该桌面介质不是第一遍打印(即后续步进后的多遍扫描打印),则执行步骤s8,直接以实际标识位置a'点作为喷墨起始位置、以实际打印结束位置b'点作为结束打印位置进行喷墨作业,小车沿第一方向、第二方向的运动以及走纸机构对介质的传送过程与上述图8中的流程相同。在每传送一桌面长度的待打印介质于桌面上之后,同样按照上述传感器检测标识位置的原理进行一遍算法流程,再进行该桌面实际图文的对应打印,由于传送来的每一桌面介质都在打印前重新进行了标识位置检测,而不是用预先设定好的固定起始位置a点开始打印,因此能够修正各种原因导致的第一方向(x轴方向)上的位置偏差,使整卷介质上的图文虽按桌间断打印,但实现连续拼接、喷绘质量始终良好的效果。

55.上述流程为介质单面打印的步骤过程,若需要在介质的正面和反面都进行图文打印,且要确保正反两面上的图文能相互对应没有偏差,还可进行如下反面喷绘的检测打印过程:在向介质反面打印时,介质反面朝上传送,已打印完图文的介质正面朝下,在介质的进纸一方,还未传送至桌面上方之前,再安装一传感器检测介质已完成打印的正面中的标识,仍以上述实施例为例进行说明,每一桌面打印七页图文,每页图文前方的第一个标识触发传感器记录一次,传感器需要在每次检测到标识时累积记录标识数量,当检测到第七次标识后反馈信号控制走纸机构的电机制动,介质停止传送,电机制动过程是一个减速过程,因此介质传送会有一个过冲量,此时还安装在桌面介质上方的压轮编码器反馈介质传送过冲的距离,并将过冲距离反馈给软件,软件根据过冲距离计算出介质下方印有的标识传送到达的实际位置并控制对应下墨,从而使正反两面的图像都以标识实际坐标为参考进行打印,确保正反面图像位置匹配良好。

56.实施例二

57.此实施例中检测装置42使用一相机,软件预先计算出控制相机拍照的触发信号的位置信息,该位置信息为预先算好的各标识所在的位置,在相机到达上述位置时发出触发信号,相机在收到触发信号后对下方的标识进行拍照,软件将拍摄的照片进行图像识别,计算出标识实际所在的位置参数,并将位置参数反馈至控制系统控制喷头对应喷墨,此种检测方式,可对打印图像进行第一方向(x轴方向)、第二方向(y轴方向)、第一方向(x轴方向)上的拉伸或角度偏转等误差进行修正。

58.下面根据图10详细说明使用相机进行检测的打印装置运动流程,在每一桌面上的介质开始打印时,打印小车均位于第一方向(x轴方向)的右侧初始端和第二方向(y轴方向)的前方初始端。在初次打印前,相机先对标识进行标定,小车从右侧初始端向左侧移动,在移动过程中对下方连续拍照,当拍摄到完整标识并通过软件识别出轮廓后,软件计算标识的中心点位置坐标并自行记录于坐标系中,用于打印过程中准确控制喷墨位置;或者初次打印前,操作者也可先手动移动第一个标识到打印小车起始位置处相机的正下方,然后开始正式打印流程:步骤s11,控制系统控制打印小车沿第一方向(x轴方向)从右侧初始端连续移动至左侧终点端,并在相机通过各标识位置上方时对其进行拍照,软件根据相机拍摄的标识图像进行参数计算;步骤s12,控制系统控制打印小车沿第一方向(x轴方向)从左侧终点端移动至右侧起始端;步骤s13,打印小车再次沿第一方向(x轴方向)从右侧起始端移动至左侧终点端,并根据软件计算出的参数控制在实际待打印区域喷射墨滴;步骤s14,控

制系统控制打印小车沿第一方向(x轴方向)从左侧终点端移动至右侧初始端;步骤s15,软件判断该桌面的图像是否打印完成,如果否,则执行步骤s16,控制系统控制打印小车沿第二方向(y轴方向)步进一微小距离,然后重复执行步骤s13-s15;如果是,则执行步骤s17,软件判断整个打印介质是否打印完成,如果否,则执行步骤s18,走纸机构驱动打印介质沿第一方向(x轴方向)传送一桌面的打印长度,然后重新进行步骤s11-s17;如果是,则打印结束。

59.在上述打印过程中,打印每桌介质前,相机都先进行一遍标识拍照、软件对照片中的标识进行位置参数识别,然后再根据标识实际位置控制喷头对应喷墨,这样不会存在传送过程中的误差累积,能确保每一桌面中每一页的打印图像都是实际应该打印的正确位置。

60.接下来针对步骤s11中相机对标识进行拍照和软件进行参数计算的过程详细说明:首先,打印装置在开始运动之前,软件预先处理制作好每一桌面的待打印图文信息,并计算出各标识理论位置,软件根据所述各标识理论位置,计算出需要触发相机拍照的位置坐标;然后在控制系统控制打印小车沿第一方向由右侧初始端向左侧终点端移动过程中,根据各位置触发信号触发相机对下方各标识进行拍照,并将拍摄的图片反馈给软件,软件对图片进行图像识别处理,计算出标识的实际位置坐标,本实施例是计算标识的实际中心点x轴、y轴坐标,这里记为实际中心点o(x,y),再将计算出的标识实际中心点o(x,y)与软件预先设定好的标识理论中心点坐标o0(x0,y0)进行比对,计算出修正值。如图11所示,可进行补偿的修正值包括第一方向(x轴方向)上的偏移值记为δx,δx为x与x0的差值;第二方向(y轴方向)上的偏移值δy,δy为y与y0的差值;第一方向(x轴方向)上的缩放比例,x轴方向的缩放比例为一页前后两个标识中心点距离与预设理论上此页前后两个标识中心点距离的比值;以及介质角度偏移量,角度偏移量可利用反三角函数求得,反三角函数的数值根据一页前后两个标识中心点的x轴方向上距离和y轴方向上距离的比值加以计算。在实际打印过程中,究竟修正哪些数值可根据实际需要选择使用。上述需要修正的参数反馈至软件,通过软件处理后控制喷头准确下墨,从而使墨滴落在实际所需位置,确保了喷绘质量。

61.对于本实施例中的黑色矩形标识,对标识的图像识别定位方法为:先将相机拍照得到的图像进行二值化处理;再使用open cv进行识别;然后过滤出真实需要使用的矩形标识(矩形标识根据面积计算进行过滤筛选);最后计算识别出的矩形标识的实际中心点o坐标(x,y),从而获得相机拍摄出的实际标识的中心点位置信息,然后将此信息与预设的理论数值比对得到上述的修正参数,用于最终控制喷墨。

62.在正式打印前,操作者需要在软件界面进行一些设定和校准,下面根据图12-14介绍几个主要的操作界面。

63.首先介绍检测装置偏移界面,由于检测装置安装在打印小车左侧,距离喷头有一定距离,因此在控制何时喷墨时还应考虑到此段偏移距离,即图5-5d中所示的偏移量m数值。若检测装置使用传感器时,传感器发射信号位置距离打印小车中左侧第一列喷孔所在直线之间的水平距离定义为传感器偏移量,需要在传感器偏移的界面填入所需参数,如图12中所示,本实例中该距离数值为249mm,因此填入该数值。在软件控制喷孔下墨时,会根据传感器检测到标识的实际位置再平移该偏移量m后控制喷墨。

64.图13为在开始正式打印前的校准界面,包括机械校准、步进校准、水平校准、介质

移动等。这里简单介绍一下对介质传送误差进行的校准,即软件校准操作界面下的介质移动,界面中的期望距离即走纸机构在理论上传递一桌面介质的长度,本实施例中期望距离为1000mm,实际距离为在介质实际传送过程中测试出来的距离值。具体测试方法为:先令打印小车沿第一方向(x轴方向)从右侧初始端移动至左侧终点端,到达左侧终点端后沿第二方向(y轴方向)排列的某列喷孔喷射一条直线,然后走纸机构控制介质传送一桌面的距离,同时打印小车再沿第一方向(x轴方向)从左侧终点端移动至右侧起始端,到达右侧起始端后同一列喷孔再次喷射一条直线,比对前后两列直线是否完全重合,若完全重合,则说明介质移动距离准确,在图13校准界面中的实际距离一栏中填写1000mm,若前后两条直线不重合,则说明介质在传送过程中存在误差,测量出两条直线的间距,再计算得到介质传送一桌面的实际距离,填入该界面。软件会自动控制对介质实际移动距离进行误差补偿。

65.图14为本实用新型另一个实施例中喷头界面的示意图,该界面反应了喷头的排列方式:该实施例中设置十二个喷头,每三个喷头沿第二方向(y轴方向)进行拼接形成一组,从而使第二方向的打印覆盖距离变宽,十二个喷头共形成四组。每一个喷头包括两列喷孔,从左向右,第一组喷头设置为白色墨水喷头,三个喷头的两列喷孔均喷射白色墨滴;第二组喷头设置为黄色和品红色墨水喷头,第三组喷头设置为青色和黑色墨水喷头,第二组和第三组中的彩色墨水喷头每列喷孔喷射一种颜色;第四组喷头设置为透明墨水喷头,与白色墨水喷头相同,三个喷头的两列喷孔均喷射透明墨滴。除此种实施例外,喷头也可只用于透明墨水的打印或只用于彩色图案的打印,设置喷头的数量、拼接方式、墨水颜色等具体特征可根据实际打印需求设定,本实用新型对此并不进行具体限定。

66.需要指出的是根据本实用新型的具体实施方式所作的任何变形,均不脱离本实用新型的精神以及权利要求记载的范围。