1.本发明涉及航空货运系统领域,具体涉及一种用于无人直升机的集装单元装卸载系统及投放方法。

背景技术:

2.航空货运系统是运输类飞机/直升机的主要任务系统,布置于飞机的货舱内,可实现布置于舱内的集装单元在地面的快速装卸、空运时的可靠限动、以及空中安全投放。

3.现有技术中仅有一些小型机舱外外挂类单个物资的运输及投放方案,这些方案应用范围和方式都比较局限,尚无大型直升机集装单元空中投放的相关方法或系统级产品。

技术实现要素:

4.本发明的目的是提供一种用于无人直升机的集装单元装卸载系统及投放方法,以满足现行无人直升机舱内集装单元拆卸和空投需求。

5.为了实现上述任务,本发明采用以下技术方案:

6.一种用于无人直升机的集装单元装卸载系统,包括投放控制盒、货运托盘、延伸段、举升作动器、收放作动器、助力投放装置、电动单向锁、中央止动装置、侧向导轨、中央导轨和驱动端组件,其中:

7.货运托盘活动式安装于直升机地板上,沿直升机中轴线左右对称布置,为集装物资提供装载位,用于装载集装物资;

8.延伸段设置一对,对应安装于两侧舱门的门槛处,与相邻的货运托盘通过铰链连接,并通过收放作动器或手动方式实现其升起、降下功能;

9.举升作动器的一端安装于直升机货舱地板上,一端连接于驱动端组件中或与货运托盘连接;收放作动器一端安装于直升机货舱地板上,另一端与延伸段结构连接;

10.助力投放装置采用电驱动形式,通过螺栓或其它快卸方式安装于货运托盘相应安装槽内,处于每个装载位的中心线上,用于为集装物资出舱提供快速响应的驱动力;

11.电动单向锁采用电驱动形式,安装于货运托盘中相应的安装槽内,靠近舱门结构,处于每个装载位的中心线上,与助力投放装置相对,用于在空运过程中为集装物资沿展向进行限动;

12.中央止动装置安装于货运托盘中的每个装载位上,位于货舱中轴线一侧,用于对集装物资装载到位后进行止动;

13.侧向导轨通过快卸方式安装固定于货运托盘和延伸段的两侧,中央导轨位于每个货运托盘中的侧向导轨之间;

14.驱动端组件固定于货舱地板上,用于实现两侧舱门处的货运托盘同步举升;

15.投放控制盒安装于直升机上,用于接收并处理上级系统的各类指令,并控制举升作动器、收放作动器、助力投放装置和电动单向锁按照对应指令进行作动。

16.进一步地,所述货运托盘和延伸段中设置有辊棒组件,用于实现支撑集装物资、地

面装卸载及投放时减小集装物资移动时的阻力;

17.所述货运托盘中还设置有传感器,用于为对集装物资位置状态进行监测。

18.进一步地,所述延伸段采用手动方式时,拔除延伸段与收放作动器连接处的快卸销实现其升起、降下;

19.地面装卸载和空投时延伸段降下,直至延伸段底面结构与货舱地板接触,此时延伸段部分结构伸出舱门外,以避免集装物资投放出舱后与直升机外部机体发生碰撞;当其处于降下位置时,其底面与直升机货舱地板接触。

20.进一步地,投放时举升作动器伸出,通过驱动端组件中连杆动作使货运托盘分别以铰链为转动中心同步举升一定角度;投放结束后举升作动器缩回,通过驱动端组件中连杆动作使货运托盘降至水平状态。

21.进一步地,地面装载和投放时,收放作动器在投放控制盒作用下缩回,缩回过程中带动延伸段降下,直至延伸段与货舱地板接触,以实现集装物资在地面的装卸载和空投;地面卸载和投放结束时,收放作动器在投放控制盒作用下伸出,伸出过程中带动延伸段收起,直至延伸段结构完全避开机体舱门。

22.进一步地,助力投放装置中含有储能机构,为集装物资投放提供快速响应的驱动力,具备手动上锁和电动解锁功能,共有上锁和解锁种状态,上锁状态为储能状态,解锁状态为自由状态;

23.地面装载时,地勤人员手动推动集装物资向货舱内相应装载位移动时,先与该装载位的助力投放装置接触,推动过程中集装物资挤压助力投放装置使其储能,直至助力投放装置完成上锁;

24.投放时,投放控制盒向助力投放装置发送解锁指令,助力投放装置解锁,并向集装物资提供出舱驱动力,将集装物资弹射出舱。

25.进一步地,所述驱动端组件包括壳体和杆系机构,驱动端组件的输入端与举升作动器连接,输出端与两侧舱门处的货运托盘连接,其作用为将举升作动器输出力进行分解。

26.一种用于无人直升机的集装单元装投放方法,包括以下步骤:

27.投放控制盒接收到机上发送的电源开关使能信息后,对该信息进行处理并接通机上电源,同时进行上电自检,然后将自检状态信息发送给机上控制系统;

28.当投放控制盒接收到机上发送的“投放准备”指令后,控制收放作动器缩回和举升作动器伸出,二者同步作动,收放作动器缩回使延伸段降下直至接触到货舱地板表面,举升作动器伸出使货运托盘沿货舱中轴线举升至设定角度并保持;该角度大于直升机的横滚角;

29.延伸段放下到位和货运托盘举升到位后均向投放控制盒反馈到位信号,同时投放控制盒将该信息反馈至机上控制系统,若延伸段和货运托盘未在规定时间内动作到位,则投放控制盒将向机上控制系统反馈相应故障信息;

30.投放控制盒接收到机上“第x个装载位集装物资投放”指令后,经处理并向第x个装载位助力投放装置发送“解锁”指令;助力投放装置解锁产生弹力,同时,当助力投放装置解锁到位时,向投放控制盒反馈“解锁到位”信号,若未解锁到位,则投放控制盒将向机上控制系统发送解锁故障信息;

31.投放控制盒接收到“助力投放装置解锁到位”信息后,向第x个装载位中的电动单

向锁发送“解锁”指令;电动单向锁解锁,并向投放控制盒反馈“解锁到位”信号,解锁的同时,该装载位集装物资在助力投放装置力作用下弹射出舱,未解锁到位,则投放控制盒将再向该电动单向锁发送解锁指令,次后仍未解锁,则投放控制盒将向机上控制系统发送解锁故障信息;

32.集装物资出舱后,通过集成到该装载位的传感器向投放控制盒反馈“集装物资完全出舱”信号,若在规定时间内未出舱,则投放控制盒将向机上控制系统发送集装物资出舱故障告警信息;

33.投放控制盒接收到机上“结束投放”指令后,控制举升作动器缩回和收放作动器伸出,使延伸段升起、货运托盘降下,同时分别向投放控制盒反馈各自到位信息;若在规定时间内未作动到位,则投放控制盒将向机上控制系统发送相应故障信息。

34.进一步地,所述方法还包括地面装载集装物资:

35.装载前,直升机货运系统中延伸段处于升起状态;

36.装载人员将两侧舱门的延伸段分别降下,直至延伸段底面与货舱地板接触,降下方法可通过电控或人工手动实现;

37.操作人员手动将电动单向锁解锁,然后将集装物资从舱门外向货舱内推动,其中,在舱门处,集装物资在延伸段中侧向导轨和中央导轨的作用下顺利通过货舱门区域;在货舱内,集装物资在侧向导轨约束下沿直线运动直至到达最终位置;

38.集装物资通过舱门进入货舱后,先与助力投放装置接触并随着推动的持续一直压缩助力投放装置,直至使助力投放装置处于上锁状态,此时停止推动;操作人员手动将电动单向锁置于锁定状态,完成该装载位的装载作业。

39.进一步地,当投放过程中助力投放装置解锁到位而检测故障时:

40.投放控制盒接收到机上控制系统发送的“第x装载位强制投放”指令时,处理后向该装载位的助力投放装置发送强制解锁指令;延时设定的时间后,投放控制盒自行向该装载位的电动单向锁发送强制解锁指令;电动单向锁解锁后,集装物资在助力投放装置作用下弹射出舱,完成强制投放。

41.与现有技术相比,本发明具有以下技术特点:

42.1.本发明可采用集装化运输模式,实现直升机货舱内集装单元的装卸载和空投,拓宽了直升机任务能力范围,实现并行作业,可大幅提升直升机的作业效率;本发明无需卸载作业人员,降低人工成本,提高卸载效率;

43.2.本发明提升了无人直升机前往危险地区作业的安全性,如抢险救灾中物资补给等;本发明系统可快速实现安装/拆卸,拓展了中大型直升机的用途,降低直升机使用成本;本发明经过适应性更改可用于中大型有人直升机。

附图说明

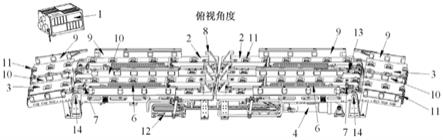

44.图1为本发明的集装单元装卸载系统的整体结构俯视示意图;

45.图2为本发明的集装单元装卸载系统的整体结构仰视示意图;

46.图3的(a)和(b)为装载位的不同方向示意图;

47.图4为延伸段3的结构组成示意图;

48.图5为系统初始状态示意图;

49.图6为系统投放准备到位示意图;

50.图7为延伸段升起和降下到位示意图;

51.图8为集装物资投放出仓示意图;

52.图9为系统投放准备流程示意图;

53.图10为系统投放流程示意图;

54.图11为系统结束投放流程示意图。

55.图中标号说明:1投放控制盒,2货运托盘,3延伸段,4举升作动器,5收放作动器,6助力投放装置,7电动单向锁,8中央止动装置,9侧向导轨,10中央导轨,11滚棒组件,12驱动端组件,13传感器,14铰链,15装载位,16快卸销。

具体实施方式

56.参见附图,本发明首先公开了一种用于无人直升机的集装单元装卸载系统,包括投放控制盒1、货运托盘2、延伸段3、举升作动器4、收放作动器5、助力投放装置6、电动单向锁7、中央止动装置8、侧向导轨9、中央导轨10、滚棒组件11、驱动端组件12和传感器13,通过上述部件协同作用,实现直升机舱内集装物资的快速装载、可靠空运和顺利投放。其中:

57.投放控制盒1

58.投放控制盒1安装于直升机上的合适位置,其功能包括:接收并处理机上控制系统的投放准备指令、投放指令和结束投放指令;向系统内各用电设备供电;控制系统内举升作动器4、收放作动器5、助力投放装置6和电动单向锁7按照相关指令进行作动;向机上的上级系统反馈货运系统相关状态和故障信息。

59.货运托盘2

60.货运托盘2活动式安装于直升机地板上,沿直升机中轴线左右对称布置,即每侧滑动舱门处对应布置一个货运托盘2;如图1、2所示,其主要功能包括:为集装物资提供装载位15,用于装载集装物资;为系统中其它相关部件(助力投放装置6、电动单向锁7、中央止动装置8、侧向导轨9、中央导轨10、滚棒11、传感器13)提供安装空间和机械接口;作为系统中主承载部件,将集装物资重力及飞行过程中过载传递至飞机结构中;集装物资空投时,通过举升作动器4作用将货运托盘2以铰链14为转动中心举升至一定角度,为集装物资空投提供重力分量。

61.延伸段3

62.延伸段3设置一对,对应安装于两侧舱门的门槛处,与相邻的货运托盘2通过铰链14连接,并通过收放作动器5实现其电动升起、降下功能,同时具备手动升起、降下功能,即采用手动方式时,拔除延伸段3与收放作动器5连接处的快卸销16实现其升起、降下;地面装卸载和空投时延伸段3降下,直至延伸段3底面结构与货舱地板接触,此时延伸段3部分结构伸出舱门外,如图3所示,以避免集装物资投放出舱后与直升机外部机体发生碰撞;当其处于降下位置时,其底面与直升机货舱地板接触,以便提高其强度和刚度并将载荷传递至直升机结构中。延伸段3主要应用于地面物资装卸载阶段和空投阶段,主要功能包括:

63.延伸段3结构中集成有侧向导轨9和中央导轨10可引导集装物资快速进入直升机货舱内,降低与飞机结构发生碰撞的风险;延伸段3结构中集成有滚棒11,装卸和投放时支撑集装物资并减小集装物资移动时阻力;空投时通过收放作动器5将延伸段3降下以实现系

统传输平面的延伸,并伸出货舱门外,可确保集装物资顺利出舱,并在出舱后与飞机机体结构间保持一定的安全距离,防止集装物资下落过程中撞击直升机机体,同时达到保护直升机舱门门框和货舱门槛结构的目的。

64.举升作动器4

65.举升作动器4采用液压驱动和电驱动均可,一端通过螺栓或其它快卸方式安装于直升机货舱地板上,一端连接于驱动端组件12中,也可以直接与货运托盘2连接,其功能包括:

66.投放时举升作动器4伸出,通过驱动端组件12中连杆动作使货运托盘2分别以铰链14为转动中心同步举升一定角度,使集装物资产生切向下滑重力分量;投放结束后举升作动器4缩回,通过驱动端组件12中连杆动作使货运托盘2降至水平状态。

67.收放作动器5

68.收放作动器5采用液压驱动和电驱动均可,一端通过螺栓或其它快卸方式安装于直升机货舱地板上,另一端通过快卸销16与延伸段3结构连接,如图7所示,以实现延伸段3的升起和降下(地面装卸载和投放时降下,空运时升起)。其作用为:

69.地面装载和投放时,收放作动器5在投放控制盒1作用下缩回,缩回过程中带动延伸段3降下,直至延伸段3与货舱地板接触,以实现集装物资在地面的装卸载和空投;地面卸载和投放结束时,收放作动器5在投放控制盒1作用下伸出,伸出过程中带动延伸段3收起,直至延伸段3结构完全避开机体舱门,以实现不干涉舱门的关闭。

70.助力投放装置6

71.助力投放装置6采用电驱动形式,通过螺栓或其它快卸方式安装于货运托盘2相应安装槽内,处于每个装载位的中心线上,用于为集装物资出舱提供快速响应的驱动力;助力投放装置6中含有储能机构,为集装物资投放提供快速响应的驱动力,具备手动上锁和电动解锁功能,共有上锁和解锁2种状态,上锁状态为储能状态,解锁状态为自由状态,即储能已释放完毕。

72.地面装载时,地勤人员手动推动集装物资向货舱内相应装载位移动时,先与该装载位的助力投放装置6接触,推动过程中集装物资挤压助力投放装置6使其储能,直至助力投放装置完成上锁;

73.投放时,投放控制盒1向助力投放装置6发送解锁指令,助力投放装置6解锁,并向集装物资提供出舱驱动力,将集装物资弹射出舱。

74.电动单向锁7

75.电动单向锁7采用电驱动形式,具备电动解锁、手动上锁和手动解锁功能,安装于货运托盘2中相应的安装槽内,靠近舱门结构,处于每个装载位的中心线上,与助力投放装置6相对,用于在空运过程中为集装物资沿展向(朝向舱门方向)进行限动,具备手动上锁、手动解锁、电动解锁功能,共有上锁和解锁2种状态,上锁状态时其限制集装物资移动,解锁状态时其消除对集装物资移动的限制。

76.地面装卸载时,通过手动解锁或电动解锁方式使电动单向锁7的锁舌降至传输平面以下,使集装物资顺利地进入装载位预定位置或离开装载位出舱;地面装载完成后,手动上锁使电动单向锁中锁舌转动至锁定位置,实现对集装物资沿展向(朝向舱门方向)进行限动;空中投放时,投放控制盒向电动单向锁7发送解锁指令,电动单向锁7解锁,解除对该装

载位上集装物资沿展向(朝向舱门方向)的限动,集装物资在助力投放装置6和重力分量作用下弹射出舱。

77.中央止动装置8

78.中央止动装置8安装于货运托盘2中的每个装载位15上,位于货舱中轴线一侧,其作用为:

79.对集装物资装载到位后进行止动;空运时对集装物资沿翼展方向(与舱门朝向相反)和垂直向上进行限动。

80.侧向导轨9

81.侧向导轨9通过快卸方式安装固定于货运托盘2和延伸段3的两侧(沿航向/逆航向方向),其作用为:

82.集装物资装/卸载和投放时,对集装物资沿舱门方向进行导向,确保集装物资仅沿舱门方向进行移动;空运时,货运托盘2中的侧向导轨9对集装物资沿航向/逆航向和垂直向上进行限动。

83.中央导轨10

84.中央导轨10位于每个货运托盘2中的侧向导轨9之间,与侧向导轨9协同作用,如图3的(a)和(b)所示,同时在地面装卸载时投放时共同对集装物资进行导向,使集装物资仅沿展向(舱门方向)移动。

85.滚棒11

86.滚棒11安装于货运托盘2和延伸段3中,其作用为:实现支撑集装物资、地面装卸载及投放时减小集装物资移动时的阻力。

87.驱动端组件12

88.驱动端组件12固定于货舱地板上,其结构主要由壳体和杆系机构组成,驱动端组件12的输入端与举升作动器4连接,输出端与两侧舱门处的货运托盘2连接,其作用为将举升作动器4输出力进行分解,实现两侧舱门处的货运托盘2同步举升,如图1、5所示。

89.传感器13

90.安装于货运托盘2中,其作用为对集装物资位置状态进行监测。

91.基于上述用于无人直升机的集装单元装卸载系统,本发明进一步提供一种投放方法,包括以下步骤:

92.(1)地面装载集装物资

93.a)装载前,直升机货运系统中延伸段3处于复位(升起)状态,此时延伸段3在收放作动器5约束作用下与货舱地板呈一定角度,如图5所示;

94.b)装载人员将两侧舱门的延伸段3分别降下,直至延伸段3底面与货舱地板接触,降下方法可通过电控或人工手动实现:当采用电控方法时,即通过投放控制盒1控制收放作动器5缩回带动延伸段3放下,人工手动降下时,即手动(无需工具)将延伸段3与收放作动器5连接的快卸销16拔下,解除收放作动器5对延伸段3的约束,使延伸段3放下,如图7所示。

95.c)操作人员手动将电动单向锁7解锁;

96.d)操作人员手动将集装物资从舱门外向货舱内推动,其中,在舱门处,集装物资在延伸段3中侧向导轨9和中央导轨10的作用下顺利通过货舱门区域;在货舱内,集装物资在侧向导轨9约束下沿直线运动直至到达最终位置;

97.e)集装物资在移动过程中,滚棒11对集装物资进行支撑并减小其移动阻力;

98.f)集装物资在人工推力作用下通过舱门进入货舱后,先与助力投放装置6接触并随着推动的持续一直压缩助力投放装置6,直至使助力投放装置6处于上锁状态,此时停止推动;

99.g)操作人员手动将电动单向锁7置于锁定状态;

100.h)完成该装载位的装载作业。

101.(2)正常情况下的物资投放

102.a)投放控制盒1接收到机上发送的电源开关使能信息后,对该信息进行处理并接通机上电源,同时进行上电自检;

103.b)投放控制盒将1自检状态信息发送给机上控制系统;

104.c)投放控制盒1接收到机上发送的“投放准备”指令后,经处理,控制收放作动器5缩回和举升作动器4伸出,二者同步作动,收放作动器5缩回使延伸段3降下直至接触到货舱地板表面,举升作动器4伸出使货运托盘2沿货舱中轴线举升至一定角度并把持该角度较直升机的横滚角度略大即可,如图6所示;

105.d)延伸段3放下到位和货运托盘2举升到位后均向投放控制盒1反馈到位信号,同时投放控制盒1将该信息反馈至机上控制系统,若延伸段和货运托盘未在规定时间内动作到位,则投放控制盒将向机上控制系统反馈相应故障信息,如图9所示;

106.e)投放控制盒1接收到机上“第x个装载位集装物资投放”指令后,经处理并向第x个装载位15助力投放装置6发送“解锁”指令;

107.f)助力投放装置6解锁产生弹力,即向集装物资施加出舱作用力,同时,当助力投放装置6解锁到位时,向投放控制盒1反馈“解锁到位”信号,若未解锁到位,则投放控制盒1将向机上控制系统发送解锁故障信息;

108.g)投放控制盒1接收到“助力投放装置6解锁到位”信息后,向第x个装载位15中的电动单向锁7发送“解锁”指令;

109.h)电动单向锁7解锁,并向投放控制盒1反馈“解锁到位”信号,解锁的同时,该装载位集装物资在助力投放装置力作用下弹射出舱,如图8所示,未解锁到位,则投放控制盒1将再向该电动单向锁7发送解锁指令,2次后仍未解锁,则投放控制盒1将向机上控制系统发送解锁故障信息,;

110.i)集装物资出舱后,通过集成到该装载位15的传感器13向投放控制盒1反馈“集装物资完全出舱”信号,若在规定时间内未出舱,则投放控制盒1将向机上控制系统发送集装物资出舱故障告警信息,如图10所示;

111.j)投放控制盒1接收到机上“结束投放”指令后,控制举升作动器4缩回和收放作动器5伸出,使延伸段3升起、货运托盘2降下,同时分别向投放控制盒1反馈各自到位信息。若在规定时间内未作动到位,则投放控制盒1将向机上控制系统发送相应故障信息,如图11所示。

112.k)该装载位集装物资投放完成。

113.(3)故障情况下的物资强制投放

114.当投放过程中助力投放装置6解锁到位而检测故障时(此时已完成投放准备工作),为确保系统投放任务的完成,通过系统的强制投放功能实现,具体为:

115.a)投放控制盒1接收到机上控制系统发送的“第x装载位强制投放”指令时,处理后向该装载位15的助力投放装置6发送强制解锁指令;

116.b)延时一定时间后,投放控制盒1自行向该装载位的电动单向锁7发送强制解锁指令;

117.c)电动单向锁解7锁后,集装物资在助力投放装置6作用下弹射出舱,完成强制投放。

118.以上实施例仅用于说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换;而这些修改或替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围,均应包含在本技术的保护范围之内。