1.本发明属于空中加油装置技术领域,具体涉及一种旋翼空中加油吊舱。

背景技术:

2.空中加油技术和空中加油机的出现,很好的解决了在保证飞机载重和飞行性能的前提下,提高飞机的航程和滞空时间的难题。

3.现今主流加油机基本是由通过对客机、运输机的改装而来,这类大型飞机改装的加油机具有飞行距离远,可携带的油量多,可以同时提供给多个受油机加油的优点。但是,这类大型飞机对起飞机场的要求更高,自身体积过大,目标明显、易受到针对打击,受到改装平台制约、数量稀少。

4.目前的加油吊舱存在一下几个缺点:

5.(1)加油吊舱的锥套基本都是进行漂浮的形式,让受油机进行瞄准对接,受大气以及涡流的影响,加油锥套会产生一定程度的不规律飘摆运动,受油机无法进行有效的对接。

6.(2)现有的加油吊舱上没有视觉以及雷达系统,无法达到快速、准确的进行对接的要求。

7.(3)现有的加油吊舱无法使加油机与受油机进行快速、安全、准确地对接。

8.(4)现有加油吊舱对受油机的控制要求比较高,如果不能安全及时的对接,会对加油机和受油机的飞行安全构成一定的影响。

9.因此,能够挂载在普通作战飞机上且可以同时给多款受油机加油的加油吊舱就显得非常必要。它可以弥补现有加油吊舱的缺点,使空中加油更加快速、安全、准确的进行对接。

技术实现要素:

10.本发明的目的是提供一种旋翼空中加油吊舱,该加油吊舱在保证能正常加油的条件下,还可以给更多的飞行器进行加油作业,锥套带有红外摄像头、激光雷达、旋翼可以进行智能、快速、安全、准确的与受油机进行对接,能够提高加油作业的效率。

11.本发明所采用的技术方案是,一种旋翼空中加油吊舱,包括外壳,外壳内设置有依次连接的输油系统、加油系统和加油锥套,还包括加油吊舱控制器和电源总成,加油锥套连接有旋翼,电源总成用于为输油系统、加油系统和加油锥套和旋翼供电;

12.在外壳的前端设置有冲压式空气涡轮,冲压式空气涡轮与输油系统相连;外壳的后端设置有能够收纳加油锥套的配套空间;外壳的后端下方位置设置有吊舱摄像头基座,吊舱摄像头基座内安装有吊舱摄像头;

13.外壳的顶部设置有加油燃料供应口、控制接口、连接口,加油燃料供应口一端与输油系统相连接、另一端与加油机的油箱相连;控制接口一端通过导线连接在加油吊舱控制器上,另一端通过导线连接在加油机的飞控系统上,连接口用于将加油吊舱连接在加油机上。

14.本发明的特点还在于,

15.输油系统包括燃油泵、燃油泵的一端与冲压式空气涡轮相连、另一端通过油管连接有燃油控制阀,燃油控制阀通过油管连接有输油泵,输油泵上连接有四个输油软管,输油泵可以分别控制四个输油软管的供油量以及流速;燃油泵、燃油控制阀、输油泵分别通过导线连接在加油吊舱控制器和电源总成上;加油燃料供应口与燃油泵和燃油控制阀相连。

16.外壳内依次设置有隔板a、隔板b、隔板c、隔板d、隔板e;燃油泵固定安装在隔板a上,加油吊舱控制器固定在隔板b和隔板c之间,燃油控制阀固定安装在隔板d上,输油泵固定安装在隔板e上;隔板a、隔板b、隔板c、隔板d、隔板e之间通过筋条连接在一起。

17.加油系统包括步进电机,步进电机通过链条连接在输油软管卷轴的一端,输油软管缠绕在输油软管卷轴上;输油软管一端连接在输油泵上、另一端连接在加油锥套中的加油接头上,加油接头与受油机的受油接头对接,为受油机加油。

18.在隔板e后方还依次竖直设置有隔板f、隔板g;隔板e、隔板f、隔板g之间通过横向设置的隔板h和隔板i连接在一起,电源总成安装在隔板f上;

19.隔板g设置有滑轨,滑轨上设置有电动滑块,电动滑块上安装有滑轮,滑轮用于对输油软管进行限位;步进电机、电动滑块、加油接头分别通过导线连接在加油吊舱控制器和电源总成上。

20.加油接头的前端连接有锥套,其中锥套上预留有能够收纳旋翼的预留空间,锥套的前端设置有防撞护垫,其中锥套的边缘通过旋转折叠结构连接有旋翼,锥套上还固定安装有红外摄像头基座和激光雷达基座,其中旋翼可通过折叠电机收纳到锥套的预留空间中,红外摄像头基座上安装有红外摄像头,红外摄像头能够绕着红外摄像头基座旋转,激光雷达基座上安装有激光雷达,激光雷达能够绕着激光雷达基座旋转;红外摄像头、激光雷达分别通过导线连接在加油吊舱控制器和电源总成上。

21.旋转折叠结构包括有安装在锥套上的旋转电机,旋转电机的前端固定连接有折叠电机固定件,折叠电机固定件上固定安装有折叠电机,折叠电机通过旋翼折叠臂与旋翼相连,其中旋转电机可以使旋翼进行360

°

的转动,折叠电机可以使旋翼向锥套的预留空间进行折叠,从而方便加油锥套向加油吊舱内收纳;旋转电机、折叠电机分别通过导线连接在加油吊舱控制器和电源总成上。

22.旋翼包括环形旋翼外框,旋翼外框通过其上的旋翼折叠臂与旋转折叠结构连接在锥套上;旋翼外框中心设置有旋翼电机外壳,旋翼外框通过电机外框连接臂与旋翼电机外壳连接;旋翼电机外壳内设置有旋翼电机,旋翼电机上通过电机轴连接有桨叶;旋翼电机通过导线连接在加油吊舱控制器和电源总成上。

23.加油系统、加油锥套、旋翼均设置有四套,当同时为2个以上的受油机加油时,其中加油锥套和旋翼在释放的过程中,为了各个受油机之间保持安全距离,每一个输油软管的释放长度都可以不同,每个加油锥套和旋翼都可以不在同一水平面上。

24.当为受油机加油时,加油锥套上的红外摄像头和激光雷达与受油机的受油接头上的电子位置标签进行配对,然后通过旋转折叠结构连接的旋翼调整加油锥套的位置,自动智能的与受油机上的受油接头进行对接,进行加油。

25.其中电源总成安装在隔板f上。

26.本发明的有益效果是:

27.(1)可以安装在多种飞行平台上,不受改装平台的制约,可以弥补大型加油机数量不足的缺点,使空中加油更加灵活;

28.(2)可以同时给多个受油机加油,提高加油效率;

29.(3)带有旋翼以及视觉雷达系统,可以自动精准的与受油机进行对接,提高空中加油机的加油速度,使其在为多款受油机加油时不受干扰,加油过程更加快速、安全、准确。

附图说明

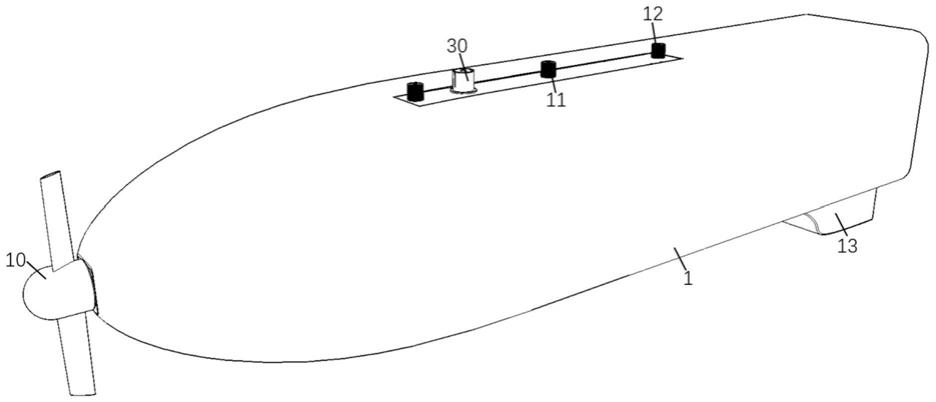

30.图1是本发明一种旋翼空中加油吊舱的结构示意图;

31.图2是本发明一种旋翼空中加油吊舱的后视结构示意图;

32.图3是本发明一种旋翼空中加油吊舱的加油锥套放出示意图;

33.图4是本发明一种旋翼空中加油吊舱的内部结构示意图;

34.图5是本发明一种旋翼空中加油吊舱的加油系统的结构示意图;

35.图6是本发明一种旋翼空中加油吊舱的滑轮、滑轨、电动滑块的结构示意图;

36.图7是本发明一种旋翼空中加油吊舱的旋翼展开结构示意图;

37.图8是本发明一种旋翼空中加油吊舱的旋翼折叠结构示意图;

38.图9是本发明一种旋翼空中加油吊舱的旋翼展开结构后视图;

39.图10是本发明一种旋翼空中加油吊舱的旋翼和旋转折叠结构的连接结构示意图;

40.图11是本发明一种旋翼空中加油吊舱的旋转折叠结构示意图;

41.图12是本发明一种旋翼空中加油吊舱的红外摄像头结构示意图;

42.图13是本发明一种旋翼空中加油吊舱的激光雷达结构示意图;

43.图14是本发明一种旋翼空中加油吊舱的控制电路图。

44.图中,1.外壳,2.内部结构,3.输油系统,4.加油系统,5.加油锥套,6.旋翼,7.加油吊舱控制器,8.电源总成;

45.10.冲压式空气涡轮,11.控制接口,12.连接口,13.吊舱摄像头基座,14.吊舱摄像头;

46.20.隔板a,21.隔板b,22.隔板c,23.隔板d,24.隔板e,25.隔板f,26.隔板g,27.隔板h,28.隔板i,29.筋条;

47.30.加油机燃料供应口,31.燃油泵,32.燃油控制阀,33.输油泵;

48.40.步进电机,41.链条,42.输油软管卷轴,43.基座,44.滑轨,45.电动滑块,46.滑轮,47.输油软管;

49.50.加油接头,51.锥套,52.红外摄像头基座,53.红外摄像头,54.激光雷达基座,55.激光雷达,56.防撞护垫,57.旋转折叠结构,57

‑

1.旋转电机,57

‑

2.折叠电机固定件,57

‑

3.折叠电机;

50.60.旋翼外框,61.旋翼折叠臂,62.电机外框连接臂,63.桨叶,64.旋翼电机,65.电机外壳。

具体实施方式

51.下面结合附图和具体实施方式对本发明进行详细说明。

52.如图1

‑

12所示,本发明的一种旋翼空中加油吊舱,包括外壳1,外壳1内设置有依次

连接的输油系统3、加油系统4和加油锥套5,还包括加油吊舱控制器7和电源总成8,加油锥套5连接有旋翼6,电源总成8用于为输油系统3、加油系统4和加油锥套5和旋翼6供电;

53.在外壳1的前端设置有冲压式空气涡轮10,冲压式空气涡轮10与输油系统3相连;外壳1的后端设置有能够收纳加油锥套5的配套空间;外壳1的后端下方位置设置有吊舱摄像头基座13,吊舱摄像头基座13内安装有吊舱摄像头14;

54.外壳1的顶部设置有加油燃料供应口30、控制接口11、连接口12,加油燃料供应口30一端与输油系统3相连接、另一端与加油机的油箱相连;控制接口11一端通过导线连接在加油吊舱控制器7上,另一端通过导线连接在加油机的飞控系统上,连接口12用于将加油吊舱连接在加油机上。

55.输油系统3包括燃油泵31、燃油泵31的一端与冲压式空气涡轮10相连、另一端通过油管连接有燃油控制阀32,燃油控制阀32通过油管连接有输油泵33,输油泵33上连接有四个输油软管47,输油泵33可以分别控制四个输油软管47的供油量以及流速;燃油泵31、燃油控制阀32、输油泵33分别通过导线连接在加油吊舱控制器7和电源总成8上;加油燃料供应口30与燃油泵31和燃油控制阀32相连。

56.外壳1内依次设置有隔板a20、隔板b21、隔板c22、隔板d23、隔板e24;燃油泵31固定安装在隔板a20上,加油吊舱控制器7固定在隔板b21和隔板c22之间,燃油控制阀32固定安装在隔板d23上,输油泵33固定安装在隔板e24上;隔板a20、隔板b21、隔板c22、隔板d23、隔板e24之间通过筋条29连接在一起。

57.加油系统4包括步进电机40,步进电机40通过链条41连接在输油软管卷轴42的一端,输油软管47缠绕在输油软管卷轴42上,输油软管47一端连接在输油泵33上、另一端连接在加油锥套5中的加油接头50上,加油接头50与受油机的受油接头对接,为受油机加油。

58.在隔板e24后方还依次竖直设置有隔板f25、隔板g26;隔板e24、隔板f25、隔板g26之间通过横向设置的隔板h27和隔板i28连接在一起;输油软管卷轴42安装在两个相互对称的基座43上,基座43安装在隔板i28上;

59.隔板g26设置有滑轨44,滑轨44上设置有电动滑块45,电动滑块45上安装有滑轮46,滑轮46用于对输油软管47进行限位;步进电机40、电动滑块45、加油接头50分别通过导线连接在加油吊舱控制器7和电源总成8上。

60.加油接头50的前端连接有锥套5,其中锥套51上预留有能够收纳旋翼6的预留空间,锥套51的前端设置有防撞护垫56,其中锥套51的边缘通过旋转折叠结构57与旋翼6相连,锥套51上还固定安装有红外摄像头基座52和激光雷达54基座,其中旋翼6可通过折叠电机57

‑

3收纳到锥套51的预留空间中,红外摄像头基座52上安装有红外摄像头53,红外摄像头53能够绕着红外摄像头基座52旋转,激光雷达基座54上安装有激光雷达55,激光雷达55能够绕着激光雷达基座54旋转;红外摄像头53、激光雷达55分别通过导线连接在加油吊舱控制器7和电源总成8上。

61.旋转折叠结构57包括有安装在锥套51上的旋转电机57

‑

1,旋转电机57

‑

1的前端固定连接有折叠电机固定件57

‑

2,折叠电机固定件57

‑

2上固定安装有折叠电机57

‑

3,折叠电机57

‑

3通过旋翼折叠臂61与旋翼6相连,其中旋转电机57

‑

1能够驱动旋翼6进行360

°

的转动,折叠电机57

‑

3能够驱动旋翼6向锥套51的预留空间进行折叠,从而方便加油锥套5向加油吊舱内收纳;旋转电机57

‑

1、折叠电机57

‑

3分别通过导线连接在加油吊舱控制器7和电源

总成8上。

62.旋翼6包括环形旋翼外框60,旋翼外框60通过其上的旋翼折叠臂61与旋转折叠结构57连接在锥套51上;旋翼外框60中心设置有电机外壳65,旋翼外框60通过电机外框连接臂62与旋翼电机外壳65连接;旋翼电机外壳65内设置有旋翼电机64,旋翼电机64上通过电机轴连接有桨叶63;旋翼电机64通过导线连接在加油吊舱控制器7和电源总成8上。

63.加油系统4、加油锥套5、旋翼6均设置有四套,当同时为2个以上的受油机加油时,其中加油锥套5和旋翼6在释放的过程中,为了各个受油机之间保持安全距离,每一个输油软管47的释放长度都可以不同,每个加油锥套5和旋翼6都可以不在同一水平面上。

64.当为受油机加油时,加油锥套5上的红外摄像头53和激光雷达55与受油机的受油接头上的电子位置标签进行配对,然后通过旋转折叠结构57连接的旋翼6调整加油锥套5的位置,智能的与受油机上的受油接头进行对接,进行加油。

65.其中电源总成8安装在隔板f25上。

66.以上的部分部件的作用如下所示:

67.冲压式空气涡轮:由飞机飞行时产生的冲压力驱动,为加油吊舱提供有限的电能。

68.燃油泵:把燃油从燃油箱中吸出、加压后输送到供油管中。

69.燃油控制阀:调节燃油压力。

70.输油泵:将燃油输送给输油软管。

71.加油接头:与受油接头对接,为受油机加油。

72.下面以一个实例来说明本发明的作业全过程:

73.空中加油机到达指定任务地点,作业人员发送加油指令,加油机上的飞控通过控制接口11将加油指令发送到加油吊舱中的加油吊舱控制器7,加油吊舱控制器7发送指令到加油吊舱的各个部件,其中步进电机40启动,通过链条41带动基座43上固定安装的输油软管卷轴42转动,从而使得输油软管47以及其前端连接的加油锥套5和旋翼6逐渐释放,当加油锥套5和旋翼6释放一段距离后,旋翼6在折叠电机57

‑

3的作用下进行展开,且在旋转电机57

‑

1的作用下进行调整加油锥套5的位置与姿态,在整个释放的过程中滑轨44、电动滑块45、滑轮46相互配合,使输油软管47可以顺利的释放,锥套5上的红外摄像头53和激光雷达55以及加油吊舱上的吊舱摄像头14共同作用下与受油机的受油接头上的电子位置标签进行配对,此时旋翼6带动加油锥套5中的加油接头50与受油机受油接头对接,在对接过程中旋翼6在旋转折叠结构57中的旋转电机57

‑

1的作用下调整加油锥套5的位置与角度,对接之后,输油系统3中的燃油泵31、燃油控制阀32开始工作,输油泵33为已经对接的输油软管47进行供油,加油接头50上的开关打开开始为受油机加油,加油结束后,输油泵33停止为输油软管47供油,加油接口50上的开关闭合,同时与受油机上的受油接口脱离,输油软管47开始回缩,与此同时旋翼6配合加油锥套5回收,回收到一定距离时,旋翼6开始折叠回原来的位置,加油锥套5和旋翼6彻底回收后整个加油作业完毕。