1.本发明属于飞机结构制造领域,特别涉及舵面结构及制造方法。

背景技术:

2.副翼、升降舵、方向舵作为调整飞机姿态的舵面需要单独进行装配,传统的航天飞行器舵面结构一般采用密度较高的耐高温金属材料,传统铝合金骨架的舵面,受加工工艺影响,结构壁厚尺寸较大,结构强度和刚度裕度过大,零件和标准件多,不易管理,装配精度低,连接件大部分是铆钉,对外形的控制差且容易出现钣金件裂纹,结构具有较大的减重优化空间。故需要一种新的翼面结构形式来改善这些问题。

技术实现要素:

3.本发明的目的在于提供一种梁体缘条和腹板面分离的舵面,通过将梁体各部分的功能进行分解,利用复合材料的高可设计性,将梁体用于传递弯矩的梁体上下缘条和传递剪力的梁体腹板面分开,解决上述技术问题。

4.一种梁体缘条和腹板面分离的舵面,包括翼面层、抗弯梁及填充层,抗弯层铺设在翼面层内层上且沿舵面长度方向设置,填充层填充翼面层和抗弯层内部空间。

5.作为优选,填充层内设有抗剪板,抗剪板沿舵面长度方向设置,抗剪板板面竖直设置将填充层切分。

6.作为优选,抗剪板数量为1个以上。

7.作为优选,填充层为泡沫材质,所述抗弯层为0

°

铺层复合材料构成。

8.本发明还提供上述舵面的制造方法,包括以下步骤:a.制作翼面层,在翼面层内部需增强抗弯能力的区域增加铺设抗弯层;b.将泡沫和抗剪板进行胶粘,抗剪板设置在结构承剪部位,按照舵面内部空间形状进行铣切,制成填充层;c.将步骤a和步骤b制作完成的翼面层和填充层进行粘接固化。

9.作为优选,步骤a中,翼面层可整体制作或分为上、下两块翼面分别制作。

10.本发明的舵面结构分为两个整体进行制造加工,两部分的连接无需使用连接件和工装夹具,减轻装配难度即装配工作量,且舵面表面精度和结构可靠性得到大幅提升。

附图说明

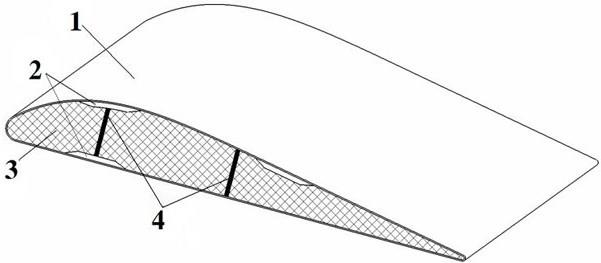

11.图1为舵面剖面结构示意图;图2为舵面的翼面层与抗弯层截面结构示意图;图3为舵面填充层与抗剪板截面结构示意图。

12.图中所示:1

‑

翼面层;2

‑

抗弯层;3

‑

填充层;4

‑

抗剪板。

具体实施方式

13.下面结合具体实施例对本发明作进一步的详细描述。

14.须知,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等的用语,亦仅为便于叙述明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

15.如图1~3所示的一种梁体缘条和腹板面分离的舵面,包括翼面层1、抗弯层2及填充层3,抗弯层2铺设在翼面层1内层上且沿舵面长度方向设置,填充层3填充翼面层1和抗弯层2内部空间。舵面内部结构中,没有常规结构中的梁体和翼肋,翼面层1包覆在填充层3上,并通过在翼面层1内部根据舵面承载情况设置抗弯层2,抗弯层2沿舵面长度方向设置,在航行过程中,由翼面层1传递弯矩,并通过抗弯层2增加舵面抗弯效果,填充层3的存在保证翼面蒙皮不失稳,由外层蒙皮承担扭转,翼面层1主要使用单向带或织物铺设。

16.为提高舵面的抗剪能力,填充层3内设有抗剪板4,抗剪板4沿舵面长度方向设置,板面竖直设置,抗剪板4将填充层3切分为多块,两者之间粘接。

17.抗剪板4数量为1个以上,具体数量根据舵面承受剪力的情况进行选择,抗剪板4的位置根据实际需要进行布置,与抗弯层2的位置没有明确的对应关系。

18.作为舵面材料的优选,填充层3为泡沫材质,抗弯层2为0

°

铺层复合材料构成,采用上述材料可保证舵面结构强度的同时,减轻舵面重量。

19.本发明还提供上诉述舵面的制造方法,包括以下步骤:a.制作翼面层1,在翼面层1内部铺设抗弯层2,根据图纸制作出翼面层1,然后在需要进行抗弯加强的部位铺设抗弯层2,抗弯层2和翼面层一同铺设,整体粘接可靠性高;b.将泡沫和抗剪板4进行胶粘,抗剪板4保证处于结构的承剪部位上,然后按照舵面内部空间形状进行铣切,制成填充层3,抗剪板4粘接固定在填充层3内部,一体性强;c.将步骤a和步骤b制作完成的翼面层1和填充层3进行粘接固化。

20.进一步地,步骤a中,翼面层1可整体制作或分为上、下两块翼面分别制作,根据不同型号的舵面选择不同的成型制作方法,以减轻工作强度和装配难度。

21.通过上述步骤制造出的舵面,填充层3和抗剪板4为一个整体、翼面层1和抗弯层2为一个整体,将舵面结构分为两个整体进行制造加工,两部分的连接无需使用连接件和工装夹具,减轻装配难度即装配工作量,且舵面表面精度和结构可靠性得到大幅提升。

22.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种梁体缘条和腹板面分离的舵面,包括翼面层(1)、抗弯层(2)及填充层(3),其特征在于:所述抗弯层(2)铺设在翼面层(1)内层上且沿舵面长度方向设置,所述填充层(3)填充翼面层(1)和抗弯层(2)内部空间。2.根据权利要求1所述的舵面,其特征在于:所述填充层(3)内设有抗剪板(4),所述抗剪板(4)沿舵面长度方向设置,抗剪板(4)板面竖直设置将填充层(3)切分。3.根据权利要求1所述的舵面,其特征在于:所述抗剪板(4)数量为1个以上。4.根据权利要求1所述的舵面,其特征在于:所述填充层(3)为泡沫材质,所述抗弯层(2)为0

°

铺层复合材料构成。5.一种权利要求1所述舵面的制造方法,其特征在于,包括以下步骤:a.制作翼面层(1),在翼面层(1)内部需增强抗弯能力的区域增加铺设抗弯层(2);b.将泡沫和抗剪板(4)进行胶粘,抗剪板(4)设置在结构承剪部位,按照舵面内部空间形状进行铣切,制成填充层(3);c.将步骤a和步骤b制作完成的翼面层(1)和填充层(3)进行粘接固化。6.根据权利要求5所述的舵面制造方法,其特征在于:所述步骤a中,翼面层(1)可整体制作或分为上、下两块翼面分别制作。

技术总结

本发明提供一种梁体缘条和腹板面分离的舵面,包括翼面层、抗弯梁及填充层,抗弯层铺设在翼面层内层上且沿舵面长度方向设置,填充层填充翼面层和抗弯层内部空间,填充层内设有1个以上抗剪板,抗剪板沿舵面长度方向设置,抗剪板板面竖直设置将填充层切分。本发明还提供了上述舵面的制造方法。将舵面结构分为两个整体进行制造加工,两部分的连接无需使用连接件和工装夹具,减轻装配难度即装配工作量,舵面表面精度和结构可靠性得到大幅提升。表面精度和结构可靠性得到大幅提升。表面精度和结构可靠性得到大幅提升。

技术研发人员:王焜 陈炜 陈环宇 荣德豹 刘振忠 熊祖强 曾俊 张伟

受保护的技术使用者:贵州贵飞飞机设计研究院有限公司

技术研发日:2021.10.11

技术公布日:2021/12/24