1.本发明涉及陶瓷材料技术领域,具体而言,涉及陶瓷微通道的成形方法、陶瓷微通道材料及应用。

背景技术:

2.微通道通常分为微通道反应器和散热器,内部结构主要由微米级(10-1000μm)通道构成,微通道具有管径小、传质传热系数大的优点。与常规反应器相比,反应速度快、产率高、安全性和稳定性高,同时可以实现实时监测,进行精细化的生产控制。

3.随着微反应器的快速发展和广泛应用,常用的微反应器材料,如金属、有机聚合物、玻璃和单晶硅已无法满足一些特殊反应需求。陶瓷材料具有较高的化学稳定性和热稳定性,在高温、高机械强度和重腐蚀等苛刻环境下,具有比金属等传统材料更优越的性能。

4.但是,陶瓷材料脆性大难以进行机械加工,同时具备较强的耐腐蚀性导致刻蚀困难。现有的陶瓷基微反应器主要存在致密度低的问题,且在封装口处由于材质不同导致不耐腐蚀、不耐高温。

5.此外,陶瓷基微反应器还存在密封强度差、元件链接困难、后期加工周期长、成本高、封装困难等问题,极大地限制了陶瓷微反应器的应用。

6.鉴于此,特提出本发明。

技术实现要素:

7.本发明的目的在于提供陶瓷微通道的成形方法、陶瓷微通道材料及应用,旨在获得致密度更高的产品,同时提升材质的耐腐蚀和耐高温性能。

8.本发明是这样实现的:

9.第一方面,本发明提供一种陶瓷微通道的成形方法,包括:将坯体原料进行模压以形成具有微通道结构的陶瓷坯体,将陶瓷坯体依次进行封装和烧结;其中,封装的过程包括:将陶瓷焊料涂覆于陶瓷坯体的焊接平面,待干燥后在100-200mpa的条件下进行冷等静压。

10.在可选的实施方式中,烧结包括依次进行的低温预烧和气压烧结;其中,低温预烧是逐步升温至600-800℃进行保温,气压烧结是在0.05-0.15mpa的压力条件下逐步升温至1600-2000℃。

11.在可选的实施方式中,低温预烧是先以2-4℃/min的升温速率升温至150-250℃,再以1-2℃/min的升温速率升温至650-750℃;优选地,低温预烧的过程中,升温至650-750℃之后保温0.5-1.5h,再进行自然降温;优选地,低温预烧是在脱脂炉中进行。

12.在可选的实施方式中,气压烧结的过程包括:在0.05-0.2mpa的压力条件下,先以第一升温速率升温至1100-1300℃,以第二升温速率升温至1300-1500℃,再以第三升温速率升温至1600-1700℃进行一次保温,然后以第四升温速率升温至1700-1900℃进行二次保温;之后,降温至1100-1300℃,自然冷却;其中,从第一升温速率至第四升温速率逐渐减小;

13.优选地,第一升温速率为13-17℃/min,第二升温速率为8-12℃/min,第三升温速率为4-6℃/min,第四升温速率为2-4℃/min;

14.优选地,控制气压烧结的过程中的操作压力为0.08-0.15mpa。

15.在可选的实施方式中,冷等静压的时间为100-140s;优选为110-130s。

16.在可选的实施方式中,按质量份数计,坯体原料包括氮化硅粉体85-95份和烧结助剂5-15份;优选地,烧结助剂选自氧化铝、氧化钇、氧化镁和氧化钙中的至少一种。

17.在可选的实施方式中,坯体原料的制备过程包括:将氮化硅粉体和烧结助剂进行球磨,再将球磨之后的混合料依次进行干燥和过筛;优选地,以乙醇为球磨介质。

18.在可选的实施方式中,按质量份数计,陶瓷焊料包括氮化硅40-60份、二氧化硅20-30份和烧结助剂20-30份;优选地,陶瓷焊料的制备过程包括:将氮化硅、二氧化硅、烧结助剂和聚乙烯醇溶液混合形成浆料;更优选地,聚乙烯醇溶液的质量分数为3-7%。

19.第二方面,本发明提供一种陶瓷微通道材料,由前述实施方式中任一项的成形方法制备而得。

20.第三方面,本发明提供前述实施方式中的陶瓷微通道材料在制备陶瓷基微通道反应器中的应用。

21.本发明具有以下有益效果:通过采用先进行模压形成具有微通道结构的陶瓷坯体,再将陶瓷坯体依次进行封装和烧结,在封装时通过冷等静压能够显著增加基体的密度,有利于后续的烧结致密化,形成致密度更高的产品。通过采用陶瓷焊料使焊料的材质与坯体原料属于同类材质,避免了使用不同材质导致的耐腐蚀和耐高温性能差的问题。

附图说明

22.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

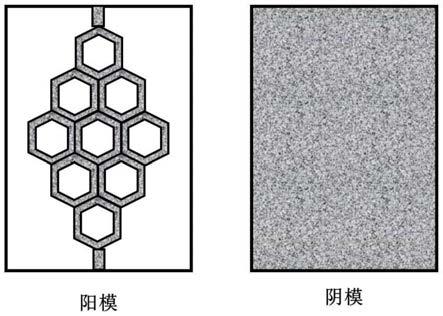

23.图1为本发明实施例所使用的微通道模具的示意图。

具体实施方式

24.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

25.现有的陶瓷微通道一般是采用先烧结再封装,导致封装和内部的材质不同,影响了封口处的耐腐蚀性能和耐高温性能。发明人改进了陶瓷微通道的形成方法,使得制备得到的陶瓷微通道致密度非常高,且耐腐蚀、耐高温性能优良。

26.本发明实施例提供一种陶瓷微通道的成形方法,包括以下步骤:

27.s1、坯体原料制备

28.按质量份数计,坯体原料包括氮化硅粉体85-95份和烧结助剂5-15份;其中,烧结助剂选自氧化铝、氧化钇、氧化镁和氧化钙中的至少一种,利用烧结助剂有利于低温烧结之

后形成致密化的材料,烧结助剂可以选择一种或几种,在此不做限定。

29.在一些实施例中,坯体原料的制备过程包括:将氮化硅粉体和烧结助剂进行球磨,再将球磨之后的混合料依次进行干燥和过筛。通过球磨将原料混合均匀,经高速离心之后经过干燥会出现一定的团聚,经过过筛之后能够使原料的均匀度更高。

30.具体地,球磨过程的球磨介质不限,可以以乙醇为球磨介质,但不限于乙醇。

31.s2、模压

32.将坯体原料进行模压以形成具有微通道结构的陶瓷坯体,模压的具体过程可以参照现有工艺,在此不做限定。

33.在一些实施例中,可以采用图1中的阴模和阳模,图中空白部分为实体结构,在操作过程中将坯体原料置于阴模中,将阳模和阴模叠加之后,施加压力,形成一个a坯体;再用同样的方法形成一个b坯体,在封装时是将a坯体和b坯体复合封装。

34.s3、封装

35.封装的过程包括:将陶瓷焊料涂覆于陶瓷坯体表面,待干燥后在100-200mpa的条件下进行冷等静压。通过冷等静压可以显著增加基体的密度,有利于后续烧结形成致密度更高的产品。

36.在实际操作过程中,将陶瓷焊料均匀涂覆于微通道焊接平面,并置于烘箱中干燥;将干燥后的陶瓷微通道坯体经真空密封和100-200mpa冷等静压,最后得到封装的陶瓷微通道坯体。具体地,冷等静压的操作压力为100mpa、120mpa、140mpa、160mpa、180mpa、200mpa等。

37.在一些实施例中,冷等静压的时间为100-140s;优选为110-130s。通过2min左右的冷等静压处理,可以使基体的密度显著增加。

38.在一些实施例中,按质量份数计,陶瓷焊料包括氮化硅40-60份、二氧化硅20-30份和烧结助剂20-30份;通过采用采用材质与坯体一致的焊料,可以避免封装之后形成材质不同的封口,以保证材料的耐腐蚀和耐高温性能。

39.进一步地,陶瓷焊料的制备过程包括:将氮化硅、二氧化硅、烧结助剂和聚乙烯醇溶液混合形成浆料;聚乙烯醇溶液的质量分数为3-7%(如3%、4%、5%、6%、7%等)。聚乙烯醇溶液的用量是控制形成均匀的浆料,便于涂覆,在此不做限定。

40.具体地,烧结助剂可以与坯体原料相同,均从氧化铝、氧化钇、氧化镁和氧化钙中进行选择。

41.s4、低温预烧

42.烧结包括依次进行的低温预烧和气压烧结;其中,低温预烧是逐步升温至600-800℃进行保温。采用先低温预烧再气压烧结的烧结工艺,形成模压成形-冷等静压-低温预烧-气压烧结的工艺路线,可以显著提升产品的致密度,获得综合性能更为优异的产品。

43.在一些实施例中,低温预烧是先以2-4℃/min(如2℃/min、3℃/min、4℃/min等)的升温速率升温至150-250℃(如150℃、160℃、170℃、180℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃等),再以1-2℃/min的升温速率升温至650-750℃(如650℃、660℃、670℃、680℃、690℃、700℃、710℃、720℃、730℃、740℃、750℃等)。

44.在一些实施例中,低温预烧的过程中,升温至650-750℃之后保温0.5-1.5h,再进行自然降温;低温预烧是在脱脂炉中进行。具体地,脱脂炉和后续的烧结炉可以为一体结

构,均为现有设备。

45.s5、气压烧结

46.气压烧结是在0.05-0.2mpa的压力条件下逐步升温至1600-2000℃进行保温,通过控制烧结的压力和温度,以获得致密度更理性的产品。具体地,操作压力可以为0.05mpa、0.10mpa、0.15mpa等,优选为0.08-0.15mpa;保温的温度可以为1600℃、1700℃、1800℃、1900℃、2000℃等。

47.在一些实施例中,气压烧结的过程包括:先以第一升温速率升温至1100-1300℃,以第二升温速率升温至1300-1500℃,再以第三升温速率升温至1600-1700℃进行一次保温,然后以第四升温速率升温至1700-1900℃进行二次保温;之后,降温至1100-1300℃,自然冷却;其中,从第一升温速率至第四升温速率逐渐减小。采用先快速升温再慢速升温的操作方式,对温度进行精细化控制,以免升温速率过快影响陶瓷产品的性能。

48.在一些实施例中,第一升温速率为13-17℃/min,第二升温速率为8-12℃/min,第三升温速率为4-6℃/min,第四升温速率为2-4℃/min,四步升温速率控制在上述范围内为宜。

49.本发明实施例还提供一种陶瓷微通道材料,由前述实施方式中的成形方法制备而得,该陶瓷微通道材料,致密度非常高,可以采用该陶瓷微通道材料进一步制备得到陶瓷基微通道反应器等产品,具有非常好的应用前景。

50.以下结合实施例对本发明的特征和性能作进一步的详细描述。

51.实施例1

52.本实施例提供一种陶瓷微通道的成形方法,包括以下步骤:

53.(1)坯体原料制备

54.坯体原料的配料为85wt%氮化硅、10wt%氧化钇和5wt%氧化镁,将各原料经高速离心混合(球磨),干燥、过筛得到坯体原料。

55.(2)模压

56.采用图1中的模具,将坯体原料在10mpa的压力下经过干压成型,分别得到微通道坯体a和b。

57.(3)封装

58.将50wt%氮化硅、25wt%二氧化硅和25wt%烧结助剂,与5wt%的pva溶液配成均匀浆料,得到陶瓷焊料。

59.将陶瓷焊料均匀涂覆与微通道a和b焊接平面,并置于烘箱中80℃干燥;将干燥后的陶瓷微通道坯体经真空密封和100mpa条件下的冷等静压,得到封装的陶瓷微通道坯体,控制冷等静压时间为120s。

60.(4)低温预烧

61.将冷等后的陶瓷微通道坯体置于脱脂炉中,空气条件下,以3℃/min升至200℃,然后以1℃/min升温至700℃,并保温1小时,自然降温。

62.(5)气压烧结

63.将脱脂后的坯体移至气氛烧结炉中,然后通入0.1mpa的氮气,15℃/min升温至1200℃,10℃/min升温至1400℃,5℃/min升温至1650℃,并保温1小时,3℃/min升温至1800℃,并保温2小时,然后10℃/min降温至1200℃,最后自然冷却。

64.根据gb/t 1642-2012测试产品的致密度,结果显示致密度达为98%。

65.根据gb/t 4741-1999测试产品的强度,结果显示640mpa。

66.实施例2

67.本实施例提供一种陶瓷微通道的成形方法,包括以下步骤:

68.(1)坯体原料制备

69.坯体原料的配料为92wt%氮化硅、5wt%氧化钇和3wt%氧化镁,将各原料经高速离心混合(球磨),干燥、过筛得到坯体原料。

70.(2)模压

71.采用图1中的模具,将坯体原料在20mpa的压力下经过干压成型,分别得到微通道坯体a和b。

72.(3)封装

73.将50wt%氮化硅、25wt%二氧化硅和25wt%烧结助剂,与5wt%的pva溶液配成均匀浆料,得到陶瓷焊料。

74.将陶瓷焊料均匀涂覆与微通道a和b焊接平面,并置于烘箱中80℃干燥;将干燥后的陶瓷微通道坯体经真空密封和100mpa条件下的冷等静压,得到封装的陶瓷微通道坯体,控制冷等静压时间为110s。

75.(4)低温预烧

76.将冷等后的陶瓷微通道坯体置于脱脂炉中,空气条件下,以3℃/min升至200℃,然后以2℃/min升温至700℃,并保温1小时,自然降温。

77.(5)气压烧结

78.将脱脂后的坯体移至气氛烧结炉中,然后通入0.1mpa的氮气,15℃/min升温至1200℃,10℃/min升温至1400℃,5℃/min升温至1650℃,并保温1小时,3℃/min升温至1800℃,并保温2小时,然后10℃/min降温至1200℃,最后自然冷却。

79.根据gb/t 1642-2012测试产品的致密度,结果显示致密度达为98.5%。

80.根据gb/t 4741-1999测试产品的强度,结果显示710mpa。

81.实施例3

82.本实施例提供一种陶瓷微通道的成形方法,包括以下步骤:

83.(1)坯体原料制备

84.坯体原料的配料为95wt%氮化硅、3wt%氧化钇和2wt%氧化镁,将各原料经高速离心混合(球磨),干燥、过筛得到坯体原料。

85.(2)模压

86.采用图1中的模具,将坯体原料在15mpa的压力下经过干压成型,分别得到微通道坯体a和b。

87.(3)封装

88.将50wt%氮化硅、25wt%二氧化硅和25wt%烧结助剂,与5wt%的pva溶液配成均匀浆料,得到陶瓷焊料。

89.将陶瓷焊料均匀涂覆与微通道a和b焊接平面,并置于烘箱中80℃干燥;将干燥后的陶瓷微通道坯体经真空密封和150mpa条件下的冷等静压,得到封装的陶瓷微通道坯体,控制冷等静压时间为130s。

90.(4)低温预烧

91.将冷等后的陶瓷微通道坯体置于脱脂炉中,空气条件下,以3℃/min升至200℃,然后以2℃/min升温至700℃,并保温1小时,自然降温。

92.(5)气压烧结

93.将脱脂后的坯体移至气氛烧结炉中,然后通入0.1mpa的氮气,15℃/min升温至1200℃,10℃/min升温至1400℃,5℃/min升温至1650℃,并保温1小时,3℃/min升温至1800℃,并保温2小时,然后10℃/min降温至1200℃,最后自然冷却。

94.根据gb/t 1642-2012测试产品的致密度,结果显示致密度达为97%。

95.根据gb/t 4741-1999测试产品的强度,结果显示624mpa

96.实施例4

97.本实施例提供一种陶瓷微通道的成形方法,包括以下步骤:

98.(1)坯体原料制备

99.坯体原料的配料为92wt%氮化硅、5wt%氧化钇和3wt%氧化镁,将各原料经高速离心混合(球磨),干燥、过筛得到坯体原料。

100.(2)模压

101.采用图1中的模具,将坯体原料在15mpa的压力下经过干压成型,分别得到微通道坯体a和b。

102.(3)封装

103.将50wt%氮化硅、25wt%二氧化硅和25wt%烧结助剂,与5wt%的pva溶液配成均匀浆料,得到陶瓷焊料。

104.将陶瓷焊料均匀涂覆与微通道a和b焊接平面,并置于烘箱中80℃干燥;将干燥后的陶瓷微通道坯体经真空密封和200mpa条件下的冷等静压,得到封装的陶瓷微通道坯体,控制冷等静压时间为120s。

105.(4)低温预烧

106.将冷等后的陶瓷微通道坯体置于脱脂炉中,空气条件下,以3℃/min升至200℃,然后以2℃/min升温至700℃,并保温1小时,自然降温。

107.(5)气压烧结

108.将脱脂后的坯体移至气氛烧结炉中,然后通入0.1mpa的氮气,15℃/min升温至1200℃,10℃/min升温至1400℃,5℃/min升温至1650℃,并保温1小时,3℃/min升温至1800℃,并保温2小时,然后10℃/min降温至1200℃,最后自然冷却。

109.根据gb/t 1642-2012测试产品的致密度,结果显示致密度达为99%。

110.根据gb/t 4741-1999测试产品的强度,结果显示720mpa。

111.对比例1

112.本对比例提供一种陶瓷微通道的成形方法,与实施例1的区别仅在于:在(3)中干燥之后不进行冷等静压。

113.根据gb/t 1642-2012测试产品的致密度,结果显示致密度达为65%。

114.根据gb/t 4741-1999测试产品的强度,结果显示305mpa

115.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、

等同替换、改进等,均应包含在本发明的保护范围之内。