1.本发明属于人造石材技术领域,特别是涉及一种建筑外墙用人造石英石板材的制备方法。

背景技术:

2.人造石英石作为天然石材的替代品,具备无辐射和抗紫外等优点,人造石英石的使用日益广泛。但在使用过程中,也发现了人造石英石板材在应用过程中的缺点;例如强度和硬度性能不强,使得人造石英石板材在建筑外墙使用上性能表现不理想。

技术实现要素:

3.本发明主要解决的技术问题是提供一种建筑外墙用人造石英石板材的制备方法及应用,其制备的石英石板材具有强度高且耐蚀等优异性能。

4.为解决上述技术问题,本发明采用的一个技术方案是:提供一种建筑外墙用人造石英石板材的制备方法,包括以下步骤:

5.(1)将增稠剂、多孔粉石英和石英砂粉末在650~760℃条件下进行第一混合,得到第一混合液;

6.(2)将第一混合液、多孔粉石英和石英砂粉末在570~630℃条件下进行第二混合,将所得第二混合液浇注成型,得到石英石板材前驱体;

7.(3)将石英石板材前驱体在610~750℃条件下进行加热处理,得到石英石板材坯料;

8.(4)在石英石板材坯料的表面喷涂纳米硅灰粉形成纳米硅灰保护层,得到石英石板材。

9.进一步地说,步骤(1)的增稠剂包括纤维素醚类、羟丙基甲基纤维素醚和羟甲基乙基纤维素醚中的至少一种。

10.进一步地说,制备增稠剂时还添加纳米硅灰,纳米硅灰的质量为增稠剂质量的6~10%。

11.进一步地说,步骤(1)中多孔粉石英和石英砂粉末的粒度独立地为200~350目,多孔粉石英和石英砂粉末的质量比为(1~9):(1~9)。

12.进一步地说,步骤(1)中多孔粉石英和石英砂粉末的总质量为增稠剂质量的0.1~4.0%。

13.进一步地说,步骤(2)中多孔粉石英和石英砂粉末的粒度独立地为20~200目,多孔粉石英和石英砂粉末的质量比为(1~9):(1~9)。

14.进一步地说,步骤(2)中多孔粉石英和石英砂粉末的总质量为第一混合液质量的0.5~5.0%。

15.进一步地说,步骤(3)中加热处理的时间为6~30min。

16.进一步地说,步骤(4)中纳米硅灰保护层的厚度为0.4~1.5mm;喷涂为冷喷涂,冷

喷涂的温度为150~250℃,压力为1~2.5mpa。

17.进一步地说,一种建筑外墙用人造石英石板材的制备方法制备的人造石英石板材应用,其特征在于:

18.将人造石英石板材通过防火保温隔热涂层应用于建筑工程中的建筑外墙;应用步骤包括:

19.步骤1:将甲醛加入反应釜中,升温至41-50℃,加入三聚氰胺,同时按质量比例加入增塑剂石蜡、碳酰胺、清洁剂硼砂;在61-70℃温度下反应0.5-3小时;甲醛以质量含量35~40%的甲醛溶液形式加入,同时加入ph值调节剂,其中甲醛溶液和三聚氰胺的质量比为150~250:100;加入ph值调节剂使甲醛溶液的ph值为9~10;ph值调节剂为氢氧化钠、碳酸钠、碳酸氢钠、氢氧化钾中的一种或多种;

20.步骤2:加入固含量调节剂,然后将反应釜升温至90~97℃,控制反应完的产物的固含量为25~35%;所述固含量调节剂为无机酸,得到防火保温隔热树脂;

21.步骤3:按照防火保温隔热树脂总质量,往防火保温隔热树脂中添加1~2%的渗透剂,2~4%的酒精,6~9%的2-羧乙基,形成预制压渗液;

22.步骤4:在常温下采用所述预制压渗液对人造石英石板材进行压渗;压渗后安装于建筑工程中的建筑外墙。

23.其中,可采用真空自动涂覆机将人造石英石板材附加防火保温隔热涂层后应用于建筑工程中的建筑外墙;

24.真空自动涂覆机包括:

25.壳体;

26.多个原料存储腔,设置在壳体上部;

27.多个第一输送泵,设置在壳体内,与原料存储腔一一对应连接;

28.反应釜,设置在壳体内;反应釜内设置有搅拌机构;在反应釜的外周设置有加热模块;

29.第二输送泵,设置在壳体内与反应釜的输出端连通;

30.真空涂覆腔,设置在壳体内,下端设置有开口;

31.上模板,设置在真空涂覆腔内的上部;

32.第一液压模块,设置在真空涂覆腔的上方;第一液压模块的液压伸缩端与上模板固定连接;

33.真空泵,设置在壳体内;

34.至少一个输料口,均匀设置在上模板的下端面;

35.至少一组抽气口,由上至下依次嵌设在真空涂覆腔的内侧壁;

36.第一电控阀门,一端与输料口连通,另一端与第一输送泵连通;

37.至少一个第二电控阀门,一端分别与一组抽气口一一对应连通,另一端都与真空泵连通。

38.导轨,设置在壳体内,位于真空涂覆腔下方;

39.下模机构,滑动设置在导轨上;下模机构在导轨上滑动至真空涂覆腔下方并与真空涂覆腔接合,形成密闭腔室;

40.控制模块,设置在壳体一侧,分别与第一输送泵、第二输送泵、第一电控阀门、第二

电控阀门、第一液压模块、真空泵、搅拌模块、加热模块和导轨电连接;

41.其中,下模机构包括:

42.下模板,

43.滑块,滑动设置在导轨上;

44.第二液压模块,设置在滑块上,一端与滑块固定连接,另一端与下模板的底部固定连接;

45.第一气囊,嵌设在下模板的上端面的边缘位置,用于对人造石英石板材进行限位;第一气囊的上半部分突出下模板的上端面;第一气囊为环形;

46.多个第二气囊,嵌设在下模板的上端面且位于第一气囊内侧,第二气囊的上端面与下模板的上端面齐平。

47.优选的,真空震动压实机还包括:

48.至少一个压力检测模块,设置在上模板或下模板或真空涂覆腔的内壁上,都与控制模块电连接;

49.第一气泵,与第一气囊连通,与控制模块电连接;

50.第二气泵,与第二气囊连通,与控制模块电连接;

51.控制模块执行如下操作:

52.在对人造石英石板材进行涂覆时,实时通过压力检测模块检测材料对于上模板或下模板或真空涂覆腔的内壁的压力值;

53.基于压力值和预设的第一控制库,确定第一气泵的第一控制参数;

54.基于第一控制参数控制第一气泵工作;

55.基于压力值和预设的第二控制库,确定第二气泵的第二控制参数;

56.基于第二控制参数控制第二气泵工作。

57.本发明的有益效果是:本发明采用多孔粉石英和石英砂粉末,并结合纳米硅灰粉喷涂工艺,能够得到孔隙率高、孔隙分布均匀、强度高且耐蚀性能优异的石英石板材;具体的,本发明通过添加石英砂粉末有利于提高体系的热稳定性,为制备得到结构性能好、强度高的石英石板材奠定基础;在石英石板材坯料的表面喷涂纳米硅灰粉形成纳米硅灰保护层,有利于提高石英石板材的表面强度和耐蚀性;人造石英石加上防火保温隔热涂层应用于建筑外墙,避免因外界温度过高造成火灾,也能很好的起到保温作用,预防寒冬的冷气。

附图说明

58.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

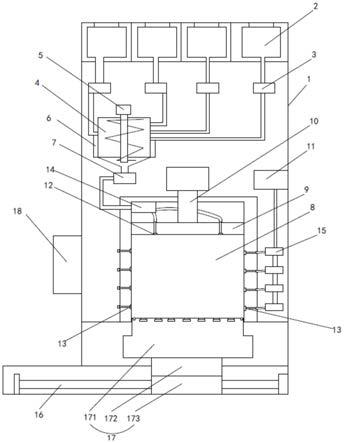

59.图1为本发明实施例中一种真空自动涂覆机的示意图;

60.图2为本发明实施例中一种下模机构的示意图;

61.图3为本发明实施例中一种真空震动压实机的控制图。

具体实施方式

62.下面对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

63.实施例1

64.(1)将1000g的纤维素醚类羟甲基乙基纤维素醚,在750℃条件下加入纳米硅灰(纳米硅灰的质量为纤维素醚类质量的8%),保温20min,然后加入多孔粉石英和石英砂粉末,以1500rpm转速搅拌2min,得到第一混合液;其中,多孔粉石英和石英砂粉末两者的质量为纤维素醚类质量的0.5%,多孔粉石英和石英砂粉末为300目,多孔粉石英和石英砂粉末的质量比为4:6;

65.(2)将第一混合液的温度降至590℃,加入多孔粉石英和石英砂粉末,以转速1500rpm搅拌2min后,将所得第二混合液浇注在竖直放置的板形模具内,空冷后得到石英石板材前驱体;其中,多孔粉石英和石英砂粉末两者的质量为第一混合液质量的1%,多孔粉石英和石英砂粉末为100目,多孔粉石英和石英砂粉末的质量比为4:6;

66.(3)将石英石板材前驱体进行机加工,然后在350℃条件下保温20min,之后置于竖直放置的板形模具内,在730℃条件下保温16min,空冷后得到石英石板材坯料(尺寸具体为200mm

×

200mm

×

20mm)。

67.(4)将石英石板材坯料进行机加工,然后在200℃、2mpa条件下,在机加工后石英石板材坯料的表面冷喷涂纳米硅灰粉,形成厚度为0.8mm的纳米硅灰保护层,得到石英石板材。

68.经测试,本实施例制备得到的石英石板材的平均孔径为1mm,密度为0.6g/cm3,压缩强度为8.5mpa(gb/t7314-2005)。

69.实施例2

70.(1)将1000g的羟丙基甲基纤维素醚,在650℃条件下加入纳米硅灰(纳米硅灰的质量为羟丙基甲基纤维素醚质量的8%),保温20min,然后加入多孔粉石英和石英砂粉末,以1500rpm转速搅拌2min,得到第一混合液;其中,多孔粉石英和石英砂粉末两者的质量为羟丙基甲基纤维素醚质量的1%,多孔粉石英和石英砂粉末为325目,多孔粉石英和石英砂粉末的质量比为1:1;

71.(2)将第一混合液的温度降至600℃,加入多孔粉石英和石英砂粉末,以转速1500rpm搅拌2min后,将所得第二混合液浇注在竖直放置的板形模具内,空冷后得到石英石板材前驱体;其中,多孔粉石英和石英砂粉末两者的质量为第一混合液质量的3%,多孔粉石英和石英砂粉末为200目,多孔粉石英和石英砂粉末的质量比为1:1;

72.(3)将石英石板材前驱体进行机加工,然后在350℃条件下保温20min,之后置于竖直放置的板形模具内,在750℃条件下保温12min,空冷后得到石英石板材坯料(尺寸具体为200mm

×

200mm

×

20mm)。

73.(4)将石英石板材坯料进行机加工,然后在100℃、1.5mpa条件下,在机加工后石英石板材坯料的表面冷喷涂纳米硅灰粉,形成厚度为1.0mm的纳米硅灰保护层,得到石英石板材。

74.按照实施例1的方法进行测试,本实施例制备得到的石英石板材的平均孔径为0.8mm,密度为0.5g/cm3,压缩强度为6.2mpa。

75.实施例3

76.按照实施例1的方法制备石英石板材,不同之处在于不添加纳米硅灰。

77.按照实施例1的方法进行测试,本实施例制备得到的石英石板材的平均孔径为

0.4mm,密度为1.3g/cm3,压缩强度为4.6mpa。

78.实施例4

79.(1)将1000g的羟甲基乙基纤维素醚,在760℃条件下加入纳米硅灰(纳米硅灰的质量为羟甲基乙基纤维素醚质量的10%),保温20min,然后加入多孔粉石英和石英砂粉末,以1500rpm转速搅拌2min,得到第一混合液;其中,多孔粉石英和石英砂粉末两者的质量为羟甲基乙基纤维素醚质量的0.1%,多孔粉石英和石英砂粉末为200目,多孔粉石英和石英砂粉末的质量比为1:9;

80.(2)将第一混合液的温度降至630℃,加入多孔粉石英和石英砂粉末,以转速1500rpm搅拌2min后,将所得第二混合液浇注在竖直放置的板形模具内,空冷后得到石英石板材前驱体;其中,多孔粉石英和石英砂粉末两者的质量为第一混合液质量的5%,多孔粉石英和石英砂粉末为120目,多孔粉石英和石英砂粉末的质量比为9:1;

81.(3)将石英石板材前驱体进行机加工,然后在350℃条件下保温20min,之后置于竖直放置的板形模具内,在750℃条件下保温12min,空冷后得到石英石板材坯料(尺寸具体为200mm

×

200mm

×

20mm)。

82.(4)将石英石板材坯料进行机加工,然后在150℃、1mpa条件下,在机加工后石英石板材坯料的表面冷喷涂纳米硅灰粉,形成厚度为1.5mm的纳米硅灰保护层,得到石英石板材。

83.按照实施例1的方法进行测试,本实施例制备得到的石英石板材的平均孔径为0.7mm,密度为0.9g/cm3,压缩强度为7.2mpa。

84.实施例5

85.(1)将1000g的羟丙基甲基纤维素醚,在700℃条件下加入纳米硅灰(纳米硅灰的质量为羟丙基甲基纤维素醚质量的6%),保温20min,然后加入多孔粉石英和石英砂粉末,以1500rpm转速搅拌2min,得到第一混合液;其中,多孔粉石英和石英砂粉末两者的质量为羟丙基甲基纤维素醚质量的4%,多孔粉石英和石英砂粉末为350目,多孔粉石英和石英砂粉末的质量比为9:1;

86.(2)将第一混合液的温度降至570℃,加入多孔粉石英和石英砂粉末,以转速1500rpm搅拌2min后,将所得第二混合液浇注在竖直放置的板形模具内,空冷后得到石英石板材前驱体;其中,多孔粉石英和石英砂粉末两者的质量为第一混合液质量的0.5%,多孔粉石英和石英砂粉末为20目,多孔粉石英和石英砂粉末的质量比为1:1;

87.(3)将石英石板材前驱体进行机加工,然后在350℃条件下保温20min,之后置于竖直放置的板形模具内,在750℃条件下保温12min,空冷后得到石英石板材坯料(尺寸具体为200mm

×

200mm

×

20mm)。

88.(4)将石英石板材坯料进行机加工,然后在250℃、2.5mpa条件下,在机加工后石英石板材坯料的表面冷喷涂纳米硅灰粉,形成厚度为0.4mm的纳米硅灰保护层,得到石英石板材。

89.按照实施例1的方法进行测试,本实施例制备得到的石英石板材的平均孔径为0.5mm,密度为0.8g/cm3,压缩强度为8.0mpa。

90.对比例1

91.按照实施例1的方法制备石英石板材,不同之处在于不添加多孔粉石英。

92.按照实施例1的方法进行测试,本实施例制备得到的石英石板材的平均孔径为2.5mm,密度为0.3g/cm3,压缩强度为1.8mpa。

93.对比例2

94.按照实施例1的方法制备石英石板材,不同之处在于不添加石英砂粉末。

95.按照实施例1的方法进行测试,本实施例制备得到的石英石板材的平均孔径为0.5mm,密度为1.2g/cm3,压缩强度为3mpa。

96.实施例6

97.一种建筑外墙用人造石英石板材的制备方法制备的人造石英石板材应用,将人造石英石板材通过防火保温隔热涂层应用于建筑工程中的建筑外墙;应用步骤包括:

98.步骤1:将甲醛加入反应釜中,升温至41-50℃,加入三聚氰胺,同时按质量比例加入增塑剂石蜡、碳酰胺、清洁剂硼砂;在61-70℃温度下反应0.5-3小时;甲醛以质量含量35~40%的甲醛溶液形式加入,同时加入ph值调节剂,其中甲醛溶液和三聚氰胺的质量比为150~250:100;加入ph值调节剂使甲醛溶液的ph值为9~10;ph值调节剂为氢氧化钠、碳酸钠、碳酸氢钠、氢氧化钾中的一种或多种;

99.步骤2:加入固含量调节剂,然后将反应釜升温至90~97℃,控制反应完的产物的固含量为25~35%;所述固含量调节剂为无机酸,得到防火保温隔热树脂;

100.步骤3:按照防火保温隔热树脂总质量,往防火保温隔热树脂中添加1~2%的渗透剂,2~4%的酒精,6~9%的2-羧乙基,形成预制压渗液;

101.步骤4:在常温下采用所述预制压渗液对人造石英石板材进行压渗;压渗后安装于建筑工程中的建筑外墙。

102.实施例7

103.可采用真空自动涂覆机将人造石英石板材附加防火保温隔热涂层后应用于建筑工程中的建筑外墙;

104.如图1和图2所示,真空自动涂覆机包括:

105.壳体1;

106.多个原料存储腔2,设置在壳体1上部;

107.多个第一输送泵3,设置在壳体1内,与原料存储腔2一一对应连接;

108.反应釜4,设置在壳体1内;反应釜4内设置有搅拌机构5;在反应釜4的外周设置有加热模块6;

109.第二输送泵7,设置在壳体1内与反应釜4的输出端连通;

110.真空涂覆腔8,设置在壳体1内,下端设置有开口;

111.上模板9,设置在真空涂覆腔8内的上部;

112.第一液压模块10,设置在真空涂覆腔8的上方;第一液压模块10的液压伸缩端与上模板9固定连接;

113.真空泵11,设置在壳体1内;

114.至少一个输料口12,均匀设置在上模板9的下端面;

115.至少一组抽气口13,由上至下依次嵌设在真空涂覆腔8的内侧壁;

116.第一电控阀门14,一端与输料口12连通,另一端与第一输送泵3连通;

117.至少一个第二电控阀门15,一端分别与一组抽气口13一一对应连通,另一端都与

真空泵11连通。

118.导轨16,设置在壳体1内,位于真空涂覆腔8下方;

119.下模机构17,滑动设置在导轨16上;下模机构17在导轨16上滑动至真空涂覆腔8下方并与真空涂覆腔8接合,形成密闭腔室;

120.控制模块18,设置在壳体1一侧,分别与第一输送泵3、第二输送泵7、第一电控阀门14、第二电控阀门15、第一液压模块10、真空泵11、搅拌机构5、加热模块6和导轨16电连接;

121.其中,下模机构17包括:

122.下模板171,

123.滑块173,滑动设置在导轨16上;

124.第二液压模块172,设置在滑块173上,一端与滑块173固定连接,另一端与下模板171的底部固定连接;

125.第一气囊174,嵌设在下模板171的上端面的边缘位置,用于对人造石英石板材进行限位;第一气囊174的上半部分突出下模板171的上端面;第一气囊174为环形;

126.多个第二气囊175,嵌设在下模板171的上端面且位于第一气囊174内侧,第二气囊175的上端面与下模板171的上端面齐平。

127.上述技术方案的工作原理及有益效果为:

128.各个原料存储腔2中分别存放甲醛溶液、三聚氰胺、增塑剂石蜡、碳酰胺、清洁剂硼砂、ph值调节剂、固含量调节剂、渗透剂、酒精、2-羧乙基;通过反应釜4进行防火保温隔热树脂的炼成;搅拌机构5用于在炼成时对混合物进行搅拌;加热模块6用于对反应釜4加热,使其达到炼成的温度条件;当树脂炼成后,通过控制模块18的显示器或指示灯提醒用户;用户通过控制模块18,控制导轨16动作将下模机构17输送至壳体1外,用户将人造石英石板材放到下模板171上,在将下模机构17输送至壳体1外的过程中,控制第一液压模块10下降使上模板9的下端面移动至预设的第一位置;然后通过控制模块18控制导轨16动作,将下模机构17移动至真空涂覆腔8的下方,控制第二液压模块172动作,使下模板171向上移动与真空涂覆腔8接合,形成密闭腔体;此时下模板171的上端面位于预设的第二位置;第一位置和第二位置的高度差大于人造石英石板材的厚度为一预设的高度值;该高度值与真空涂覆腔8的截面积之积与需要注入的防火保温隔热树脂体积相等;当下模板171与真空涂覆腔8接合后,控制真空泵11动作,通过抽气口13对密闭腔体抽气,使密闭腔体内气体被抽离形成真空;当真空达到工艺设置要求时,控制第一输送泵3和第一电控阀门14动作,通过第一输料口12向密闭腔体内输送防火保温隔热树脂,因抽离真空,人造石英石板材表面颗粒之间的间隙会在真空的作用下膨胀开,更利于防火保温隔热树脂的进入,提高了渗透效率;当防火保温隔热树脂进入密闭腔体后,第一液压模块10动作,使上模板9向下运动,实现对人造石英石板材的压渗操作;上模板9、下模板171的压渗操作时间可以通过预先设置,当结束压渗后,控制第二液压模块172动作,使下模板171从真空涂覆腔8下方脱出并通过导轨16输送至壳体1外;在输送至壳体1外,控制第二气囊175的压力,使第二气囊175膨胀后收缩,膨胀使板材与下模板171分离,收缩后降低板材与下模板171的接合面积,防止板材吸附在下模板171上不易取出。其中,在下模机构17移动过程中,第一气囊174对人造石英石板进行限位,防止人造石英石板在下模机构17移动时滑离下模板171的上表面;为了实现真空涂覆腔8的密封,下模板171边缘设置为阶梯状,在阶梯的侧面和底面都设置密封机构;上模板9与真空

涂覆腔8的内壁接触面也设置密封机构;为了防止抽真空时,第一气囊174和第二气囊175在压差的作用下从下模板171上拽出,第一气囊174下部设置有阶梯;第二气囊175还设置为阶梯状。导轨16可以采用电机带动的丝杆。

129.实施例8

130.如图3所示,真空震动压实机还包括:

131.至少一个压力检测模块21,设置在上模板9或下模板171或真空涂覆腔8的内壁上,都与控制模块18电连接;

132.第一气泵22,与第一气囊174连通,与控制模块18电连接;

133.第二气泵23,与第二气囊175连通,与控制模块18电连接;

134.控制模块18执行如下操作:

135.在对人造石英石板材进行涂覆时,实时通过压力检测模块21检测材料对于上模板9或下模板171或真空涂覆腔8的内壁的压力值;

136.基于压力值和预设的第一控制库,确定第一气泵22的第一控制参数;

137.基于第一控制参数控制第一气泵22工作;

138.基于压力值和预设的第二控制库,确定第二气泵23的第二控制参数;

139.基于第二控制参数控制第二气泵23工作。

140.上述技术方案的工作原理及有益效果为:

141.上述技术方案的工作原理及有益效果为:

142.通过在压渗过程中对第一气泵22和第二气泵23控制,使第一气囊174和第二气囊175在人工石英石板的压力下始终与下模板171齐平,保持下模板171的平面度,以防止对人工石英石板的表面的平面度的破坏;其中,基于压力值和预设的第一控制库,确定第一气泵22的第一控制参数,包括:将各个压力值按照对应的压力检测模块21的预设编号进行排序,构建控制集;将控制集与第一控制库内的各个第一控制参数对应关联的第一标准集进行匹配,当匹配符合时调用第一控制参数;将控制集与第二控制库内的各个第二控制参数对应关联的第二标准集进行匹配,当匹配符合时调用第二控制参数;其中,控制集与第一标准集或第二标准集的匹配,主要为计算控制集与第一标准集或第二标准集的相似度,相似度计算公式如下:

[0143][0144]

其中,tp表示控制集与第一标准集或第二标准集的相似度;ai为控制集的第i个参数值;bi为第一标准集或第二标准集的第i个参数值;n为控制集或第一标准集或第二标准集的参数数量;

[0145]

当相似度大于相似度阈值且为第一控制库或第二控制库中的最大值时,确定控制集与第一标准集或第二标准集相匹配。当然,位于上模板9下端水平以上的真空涂覆腔8的内侧壁上的压力检测模块21的压力值无需采集和分析。

[0146]

以上仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。