1.本发明涉及建筑材料技术领域,尤其涉及一种高效吸碳矿化加气混凝土及其制备方法。

背景技术:

2.随着装配式建筑的行业市场快速发展,加气混凝土轻质墙体材料在建筑领域发挥了越来越重要的作用。传统加气混凝土制备的原材料中,胶凝材料硅酸盐水泥水化物、生石灰在一定工艺条件下都可以发生碳化反应,使加气混凝土的碳化成型成为可能。众多专家学者同仁在加气混凝土碳化技术领域做了很多工作,取得了一定的有益效果,但总体分析主要专注于对标传统加气混凝土的产品性能和工作性能,并没有涉及二氧化碳吸收效能的提升(二氧化碳吸收效能均在20%以下),没有全面考虑制品性能和产业化。

3.因此,提供一种能够兼顾良好的力学性能以及较高二氧化碳吸收效能的高效吸碳矿化加气混凝土具有重要的意义。

技术实现要素:

4.有鉴于此,有必要提供一种高效吸碳矿化加气混凝土及其制备方法,用以解决现有技术中加气混凝土无法兼顾较高的吸碳效能和力学性能的技术问题。

5.本发明的第一方面提供一种高效吸碳矿化加气混凝土,其原料按重量份计,包括:高效碳化材料10-1000份、水泥10-1000份、添加剂0-1000份、稠化材料10-1000份、水10-2000份、外加剂1-100份、二氧化碳鼓泡泡沫或普通泡沫10-200份。

6.本发明的第二方面提供一种高效吸碳矿化加气混凝土的制备方法,包括以下步骤:

7.将高效碳化材料、水泥、添加剂、稠化材料、水、外加剂、二氧化碳鼓泡泡沫或普通泡沫混合均匀制成浆体;

8.将浆体浇筑到模具中,经养护成型和压力梯度碳化得到高效吸碳矿化加气混凝土。

9.与现有技术相比,本发明的有益效果为:

10.本发明通过原材料的配方设计,有效提高了加气混凝土制品的碳化效能;通过常压碳化和高压碳化的协同作用,进一步实现砌块制品的深度完全碳化,实现了加气混凝土制品的矿物组成改良和产业化加速;所得高效吸碳矿化加气混凝土高度契合现行的市场,具有产业化基础以及显著的社会和经济效益。

具体实施方式

11.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

12.本发明的第一方面提供一种高效吸碳矿化加气混凝土,其原料按重量份计,包括:高效碳化材料10-1000份、水泥10-1000份、添加剂0-1000份、稠化材料10-1000份、水10-2000份、外加剂1-100份、二氧化碳鼓泡泡沫或普通泡沫10-200份。

13.本发明中,高效碳化材料为γ型硅酸二钙、钢渣、菱苦土的一种或几种。通过加入上述高效碳化材料能够进行常温矿化,提高混凝土制品的强度。

14.本发明中,水泥为普通硅酸盐水泥、硫铝酸盐水泥中的一种或几种。通过加入水泥能够提供脱模强度、切割硬度及贡献成品强度。进一步地,高效碳化材料与水泥的质量比为1:(0.1-10)。若比例过高,将显著提高吸碳效能,成品中碳酸矿化石成分增加;若二者的比例过低,将削弱碳化效能。更进一步地,高效碳化材料与水泥的质量比为1:(0.5-2),更进一步为1:0.5。

15.本发明中,添加剂为粉煤灰、硅灰、硅微粉、生石灰的一种或几种。通过加入添加剂,能够增强孔壁结构致密性,从而提升孔壁结构强度,进一步增加混凝土制品的强度。进一步地,高效碳化材料与添加剂的质量比为1:(0-0.3),更进一步为1:(0.05-0.25),更进一步为1:(0.05-0.125)。若添加剂的加入量过多,将导致强度回撤。

16.本发明中,稠化材料为沸石粉、纤维素醚、废纸浆的一种或几种。通过加入稠化材料,能够提高浆体稳定性,避免泡沫塌陷导致混凝土性能下降。在本发明的一些优选实施方式中,高效碳化材料与稠化材料的质量比为1:(0.01-0.5),进一步为1:(0.03-0.3),更进一步为1:0.05。

17.本发明中,外加剂为减水剂或早强剂中的至少一种。进一步地,减水剂为聚羧酸减水剂、萘系减水剂、木质素减水剂的一种或几种;早强剂为普通硅酸盐水泥早强剂、硫铝酸盐水泥早强剂的一种或几种。通过加入减水剂,能够减少用水量从而提高强度;通过加入早强剂能够加速脱模,缩短生产周期。更进一步地,外加剂的加入量为高效碳化材料、添加剂、水泥、稠化材料总量的1%-5%,更进一步为2%-4%。

18.本发明中,水的加入量为高效碳化材料、添加剂、水泥、稠化材料总量的25%-40%。若水的加入量过多,将导致体系粘度低,浆体稳定性差,若水的加入量过少,将导致泡沫塌陷,不利于发泡泡沫的高效利用。优选为25-35%。

19.本发明中,通过加入二氧化碳泡沫或普通泡沫能够使体系形成多孔结构,提高碳化容量。优选为二氧化碳泡沫,采用二氧化碳鼓泡泡沫,一方面能形成多孔结构,另一方面作为碳化内养护材料,进一步提高制品的内部碳化效果。进一步地,二氧化碳鼓泡泡沫或者普通泡沫分别通过以二氧化碳或空气为发泡气源,采用发泡剂,在机械作用下产生。其中,发泡剂为十二烷基硫酸钠、脂肪醇聚氧乙烯醚硫酸钠、松香皂类发泡剂、动植物蛋白类的发泡剂中一种或几种。进一步地,二氧化碳泡沫或普通泡沫的加入量为高效碳化材料、添加剂、水泥、稠化材料总量的10%-25%,更进一步为20%-25%。若泡沫的加入量过多,将导致浆体容重降低从而影响强度,若泡沫的加入量过少,将导致制品达不到设计容重指标。

20.本发明的第二方面提供一种高效吸碳矿化加气混凝土的制备方法,包括以下步骤:

21.s1、将高效碳化材料、水泥、添加剂、稠化材料、水、外加剂、二氧化碳鼓泡泡沫或普通泡沫混合均匀制成浆体;

22.s2、将浆体浇筑到模具中,经养护成型和压力梯度碳化得到高效吸碳矿化加气混

凝土。

23.本发明中,上述将高效碳化材料、水泥、添加剂、稠化材料、水、外加剂、二氧化碳鼓泡泡沫或普通泡沫混合均匀制成浆体的步骤具体为:

24.s11、将高效碳化材料、水泥、添加剂、稠化材料搅拌均匀,得到混合料a;

25.s12、向混合料a中加入水和外加剂,继续搅拌均匀,得到混合料b;

26.s13、向混合料b中加入二氧化碳鼓泡泡沫或普通泡沫,搅拌成匀质浆体。

27.本发明中,通过养护成型,能够使浆体在水化作用下形成具有一定强度的制品,有利于脱模;同时能够通过水化过程,进一步提高制品的强度。养护的条件为:在30-120℃温度条件养护100-400min。该过程中,养护的温度不宜过高,若养护温度过高导致水分挥发过快,水化效果差,且不利于泡形沫成的多孔结构的稳定性,影响后续碳化过程。在本发明的一些优选实施方式中,养护的温度为50-80℃,进一步为60℃;养护的时间为80-120min,进一步为100min。

28.本发明中,碳化气体通过热电厂、水泥厂等产生的富含二氧化碳(浓度1%-99%)的工业废气经收集、处理加压、存储制得。

29.本发明中,压力梯度碳化的过程为:向碳化容器中通入浓度为10%-99%二氧化碳气氛预碳化30-300min,再在0.1-2mpa高压碳化30-600min。进一步地,高压碳化的压强为0.9~2mpa。

30.本发明中,对碳化过程的温度不做限制,碳化初始温度为环境温度,随着碳化过程的进行,体系自发升温。

31.本发明中,压力梯度碳化前,还包括:将养护后的制品切割成成品形状的过程。进一步地,采用0.6-1mm钢丝切割。

32.为避免赘述,本发明以下各实施例中,空气鼓泡泡沫或二氧化碳鼓泡泡沫通过以十二烷基硫酸钠为物理发泡剂,以空气或二氧化碳为发泡气源,在机械作用下产生;其中,发泡液中发泡剂与水的混合比例为1:20,搅拌速率500r/min,搅拌时间为5min。

33.实施例1

34.(1)将普通硅酸盐水泥200份、废纸浆20份、γ型硅酸二钙400份,采用强制搅拌混匀,随后加入水200份、聚羧酸减水剂10份和普硅早强剂10份,继续搅拌均匀,然后加入二氧化碳鼓泡泡沫150份,搅拌成匀质浆体;

35.(2)将浆体浇筑到模具中,在60℃温度条件养护100min后拆模,用0.6mm钢丝切割成600*240*250mm的成品,然后将成品放入碳化容器中,以10l/min的速率通入二氧化碳气体,通气0.1h后碳化容器内气压达到1.2mpa,以1l/min的速率继续通入二氧化碳气体,控制气压为1mpa-1.2mpa继续碳化反应2h。该过程中,二氧化碳气体的浓度为75%。

36.实施例2

37.与实施例1相比,区别仅在于,使用空气鼓泡泡沫替代二氧化碳鼓泡泡沫。

38.实施例3

39.与实施例1相比,区别仅在于:将成品放入碳化容器中,以1l/min的速率通入二氧化碳气体,通气0.8h后碳化容器内气压达到0.1mpa,以0.6l/min的速率继续通入二氧化碳气体,控制气压为0.1mpa~0.12mpa继续碳化反应2h。

40.实施例4

41.(1)将普通硅酸盐水泥200份、粉煤灰20份、废纸浆20份、γ型硅酸二钙400份,采用强制搅拌混匀,随后加入水200份、聚羧酸减水剂10份和普硅早强剂10份,继续搅拌均匀,然后加入二氧化碳鼓泡泡沫150份,搅拌成匀质浆体;

42.(2)将浆体浇筑到模具中,在60℃温度条件养护100min后拆模,用0.6mm钢丝切割成600*240*250mm的成品,然后将成品放入碳化容器中,以10l/min的速率通入二氧化碳气体,通气0.1h后碳化容器内气压达到1.2mpa,以1l/min的速率继续通入二氧化碳气体,控制气压为1mpa-1.2mpa继续碳化反应2h。该过程中,二氧化碳气体的浓度为75%。

43.实施例5

44.(1)将普通硅酸盐水泥200份、粉煤灰100份、废纸浆20份、γ型硅酸二钙400份,采用强制搅拌混匀,随后加入水200份、聚羧酸减水剂10份和普硅早强剂10份,继续搅拌均匀,然后加入二氧化碳鼓泡泡沫150份,搅拌成匀质浆体;

45.(2)将浆体浇筑到模具中,在60℃温度条件养护100min后拆模,用0.6mm钢丝切割成600*240*250mm的成品,然后将成品放入碳化容器中,以10l/min的速率通入二氧化碳气体,通气0.1h后碳化容器内气压达到1.2mpa,以1l/min的速率继续通入二氧化碳气体,控制气压为1mpa-1.2mpa继续碳化反应2h。该过程中,二氧化碳气体的浓度为75%。

46.实施例6

47.(1)将普通硅酸盐水泥200份、生石灰30份、硅微粉20份、废纸浆20份、γ型硅酸二钙400份,采用强制搅拌混匀,随后加入水200份、聚羧酸减水剂10份和普硅早强剂10份,继续搅拌均匀,然后加入二氧化碳鼓泡泡沫150份,搅拌成匀质浆体;

48.(2)将浆体浇筑到模具中,在60℃温度条件养护100min后拆模,用0.6mm钢丝切割成600*240*250mm的成品,然后将成品放入碳化容器中,以10l/min的速率通入二氧化碳气体,通气0.1h后碳化容器内气压达到1.2mpa,以1l/min的速率继续通入二氧化碳气体,控制气压为1mpa-1.2mpa继续碳化反应2h。该过程中,二氧化碳气体的浓度为75%。

49.实施例7

50.与实施例1相比,区别仅在于,选用的稠化材料为沸石粉。

51.实施例8

52.与实施例1相比,区别仅在于,选用的稠化材料为纤维素醚。

53.试验组

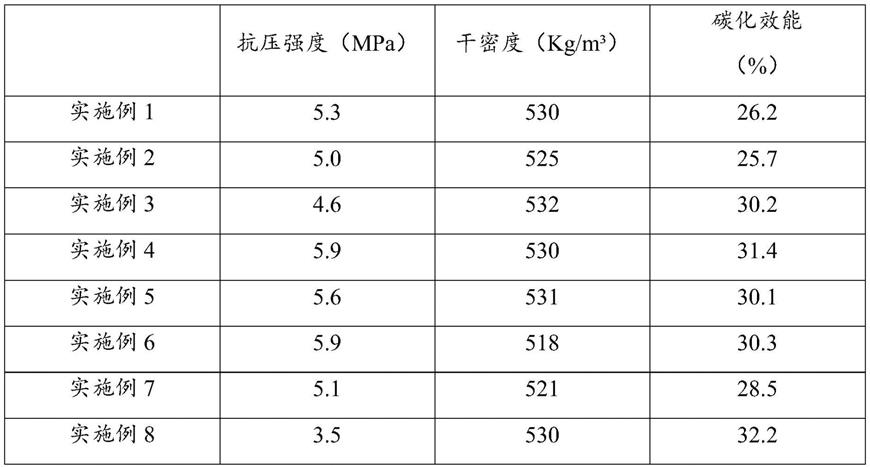

54.对上述实施例1~8的结果进行性能测试,结果见表1。

55.碳化效能=(m

1-m0)/m0*100%。

56.其中,碳化前试样总质量m0,碳化完全后试样总质量m1。

57.表1

[0058][0059]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。