1.本发明涉及一种沼气反应罐,更具体地说,涉及一种双搅拌轴并列支撑可开盖式沼气反应罐。

背景技术:

2.沼气反应罐,顾名思义,是沼气发生的罐体。沼气反应罐的前端输送进物料,在后端排出物料,期间在沼气反应罐内通过发酵等化学作用生成沼气并通过罐体顶部的开口收集沼气。物料在沼气反应罐内需要进行充分地搅拌,一方面促进反应,另一方面防止物料堆积于沼气反应罐的角落处。

3.现有沼气反应罐往往使用碳钢材料制作的预制墙板拼接而成一个底部开口的盖体后罩设在混凝土的地面,这其中出现的一些缺点在于:1)碳钢材料价格偏高;2)碳钢拼接接口一般采用焊接形式,比较薄弱,并且顶部往往无法开启,不方便罐体内部的维修;3)由于碳钢墙板盖设于混凝土地面,二者连接不够紧密,整体性不强,因此碳钢结构墙板容易受内部物料压力作用向外扩张,从而影响搅拌轴与墙板间密封。

4.除此之外,搅拌轴的重量较大,往往会对墙体产生较大的压力,容易让墙板变形,且搅拌轴上的叶片往往会限制搅拌轴的排列数量,从而使得可搅拌到的罐体区域较小,影响搅拌的均匀度和搅拌范围。

技术实现要素:

5.本发明要解决的技术问题是提供一种双搅拌轴并列支撑可开盖式沼气反应罐,以增加罐内搅拌范围、减小搅拌轴对于墙板的应力、减少建筑成本并方便维护。

6.为了达到上述目的,本发明采取以下技术方案:

7.一种双搅拌轴并列支撑可开盖式沼气反应罐,包括混凝土浇灌一体形成的带有上方开口的空心长方体状的底盆结构,底盆结构的上方开口通过钢结构盖板密封盖设,钢结构盖板与底盆结构间通过螺栓可拆卸式固定;底盆结构与钢结构盖板形成一个沼气反应罐;

8.底盆结构包括长方形的底板,分别竖直连接于底板的两条长的左右墙板,以及分别竖直连接于底板两条宽的前墙板和后墙板;

9.前墙板上开设有入料开口,后墙板上开设有出料开口;钢结构盖板上开设有沼气出气开口;

10.两个左右墙板之间水平设置有多列搅拌轴,每列搅拌轴包括两个位于同一竖直面上的搅拌轴;相邻两列搅拌轴的间距为d1;每列搅拌轴中,位于上方的搅拌轴与位于下方的搅拌轴的间距为d2;d1=d2;

11.每个搅拌轴上沿轴每隔间距d设置一个垂直于搅拌轴的叶片,一共设置m个叶片,m为4的整数倍数;从搅拌轴一端到另一端对叶片依次编号为1~m,记第k个叶片与水平面夹角为θk,那么任一时刻有θ

k+1

=θk+90

°

成立,其中k=1~m-1;

12.每个搅拌轴上的叶片排布方式完全相同;叶片的长度为d3;0.5d1<d3≤d1;

13.搅拌轴左右端分别穿出左右墙板后各支撑于一个支架;左右墙板上设置有环绕搅拌轴的第一轴承,支架上设置有环绕搅拌轴的第二轴承。

14.入料开口连接于入料管道。

15.出料开口连接于出料管道。

16.沼气出气开口连接于沼气出气管道。

17.叶片为等腰三角形构型,等腰三角形的底边连接于搅拌轴。

18.本发明相对于现有技术的优点在于:

19.1、叶片采取的排列形式得以让搅拌轴最为密集地排列,从而增大了叶片的搅拌的范围。

20.2、一个搅拌轴上每间隔d仅设置一个叶片,设置于搅拌轴上的叶片数量少,从而能够减低搅拌轴施加于墙板的施加的应力,减少墙板的变形,且这样的设置并不会减少叶片的搅拌范围。

21.3、通过设置支架,进一步减少搅拌轴对于墙板施加的应力。

22.4、由于搅拌轴施加于墙板的应力得以减少,使得我们可以采用更为廉价的混凝土墙板,从而减低反应罐建造成本。

23.5、进一步使用浇灌成型的混凝土底盆和可拆卸的钢结构盖板的方式,一方面混凝土底盆作为整体密封性强,另一方面方便反应罐打开。

24.6、通过设置双层并列的搅拌轴,可以进一步增加搅拌范围且并不增加单个搅拌轴的重量。

附图说明

25.图1是本发明实施例1的右视剖视图;

26.图2是本发明实施例1省略入料管道与出料管道的前视剖视图;

27.图3是本发明实施例2的右视剖视图;

28.图4是本发明实施例2省略入料管道与出料管道的前视剖视图;

29.图5是本发明实施例3的右视剖视图;

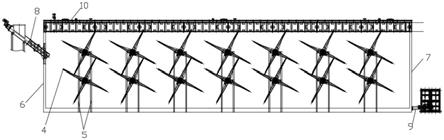

30.图6是本发明实施例3省略入料管道与出料管道的前视剖视图;

31.图7是本发明实施例4的右视剖视图;

32.图8是本发明实施例4省略入料管道与出料管道的前视剖视图;

33.图9是本发明实施例5的右视剖视图;

34.图10是本发明实施例5省略入料管道与出料管道的前视剖视图;

35.图11是本发明实施例6的右视剖视图;

36.图12是本发明实施例6省略入料管道与出料管道的前视剖视图;

37.图13是本发明实施例7的右视剖视图;

38.图14是本发明实施例7省略入料管道与出料管道的前视剖视图;

39.图15是本发明实施例8的右视剖视图;

40.图16是本发明实施例8省略入料管道与出料管道的前视剖视图;

41.图17是本发明实施例9的右视剖视图;

42.图18是本发明实施例9省略入料管道与出料管道的前视剖视图。

43.图中,1、底板,2、左右墙板,3、搅拌轴,31、第一搅拌轴,32、第二搅拌轴,4、叶片,5、支架,6、前墙板,7、后墙板,8、入料管道,9、出料管道,10、钢结构盖板。

具体实施方式

44.下面结合附图对本发明的具体实施方式作描述。

45.附图包括图1~图18,每个实施例两张附图,一共9个实施例。本发明的使用方法及对于每个实施例的介绍将在所有实施例描述结束后进行。

46.实施例1:

47.一种单搅拌轴式沼气反应罐,包括空心的长方体状的沼气反应罐;

48.沼气反应罐包括长方形的底板1、分别竖直连接于底板1两条长的左右墙板2、分别竖直连接于底板1两条宽的前墙板6和后墙板7,以及固定于左右墙板2、前墙板6和后墙板7上方的顶板;

49.前墙板6上开设有入料开口,后墙板7上开设有出料开口;顶板上开设有沼气出气开口;

50.左右墙板2之间水平设置有多个搅拌轴3,相邻两个搅拌轴3的间距为d1;

51.每个搅拌轴3上沿轴每隔间距d设置一个垂直于搅拌轴3的叶片4,一共设置m个叶片4,m为4的整数倍数;从搅拌轴3一端到另一端对叶片4依次编号为1~m,记第k个叶片4与水平面夹角为θk,那么任一时刻有θ

k+1

=θk+90

°

成立,其中k=1~m-1;

52.每个搅拌轴3上的叶片4排布方式完全相同;叶片4的长度为d2,0.5d1<d2≤d1。

53.入料开口连接于入料管道8。

54.出料开口连接于出料管道9。

55.沼气出气开口连接于沼气出气管道。

56.叶片4为等腰三角形构型,等腰三角形的底边连接于搅拌轴3。

57.实施例2:

58.一种单搅拌轴支撑式沼气反应罐,包括空心长方体状的沼气反应罐;

59.沼气反应罐包括长方形的底板1、分别竖直连接于底板1两条长的左右墙板2、分别竖直连接于底板1两条宽的前墙板6和后墙板7,以及固定于左右墙板2、前墙板6和后墙板7上方的顶板;

60.前墙板6上开设有入料开口,后墙板7上开设有出料开口;顶板上开设有沼气出气开口;

61.左右墙板2之间水平设置有多个搅拌轴3,相邻两个搅拌轴3的间距为d1;

62.每个搅拌轴3上沿轴每隔间距d设置一个垂直于搅拌轴3的叶片4,一共设置m个叶片4,m为4的整数倍数;从搅拌轴3一端到另一端对叶片4依次编号为1~m,记第k个叶片4与水平面夹角为θk,那么任一时刻有θ

k+1

=θk+90

°

成立,其中k=1~m-1;

63.每个搅拌轴3上的叶片4排布方式完全相同;叶片4的长度为d2,0.5d1<d2≤d1;

64.搅拌轴3左右端分别穿出左右墙板2后各支撑于一个支架5;左右墙板2上设置有环绕搅拌轴3的第一轴承,支架5上设置有环绕搅拌轴3的第二轴承;

65.左右墙板2为混凝土墙板。

66.入料开口连接于入料管道8。

67.出料开口连接于出料管道9。

68.沼气出气开口连接于沼气出气管道。

69.叶片4为等腰三角形构型,等腰三角形的底边连接于搅拌轴3。

70.实施例3:

71.一种单搅拌轴支撑可开盖式沼气反应罐,包括混凝土浇灌一体形成的带有上方开口的空心长方体状的底盆结构,底盆结构的上方开口通过钢结构盖板10盖设,钢结构盖板10与底盆结构间通过螺栓可拆卸式固定;底盆结构与钢结构盖板10形成一个沼气反应罐;

72.底盆结构包括长方形的底板1,分别竖直连接于底板1两条长的左右墙板2,以及分别竖直连接于底板1两条宽的前墙板6和后墙板7;

73.前墙板6上开设有入料开口,后墙板7上开设有出料开口;钢结构盖板10上开设有沼气出气开口;

74.左右墙板2之间水平设置有多个搅拌轴3,相邻两个搅拌轴3的间距为d1;

75.每个搅拌轴3上沿轴每隔间距d设置一个垂直于搅拌轴3的叶片4,一共设置m个叶片4,m为4的整数倍数;从搅拌轴3一端到另一端对叶片4依次编号为1~m,记第k个叶片4与水平面夹角为θk,那么任一时刻有θ

k+1

=θk+90

°

成立,其中k=1~m-1;

76.每个搅拌轴3上的叶片4排布方式完全相同;叶片4的长度为d2,0.5d1<d2≤d1;

77.搅拌轴3左右端分别穿出左右墙板2后各支撑于一个支架5;左右墙板2上设置有环绕搅拌轴3的第一轴承,支架5上设置有环绕搅拌轴3的第二轴承。

78.入料开口连接于入料管道8。

79.出料开口连接于出料管道9。

80.沼气出气开口连接于沼气出气管道。

81.叶片4为等腰三角形构型,等腰三角形的底边连接于搅拌轴3。

82.实施例4:

83.一种双搅拌轴并列式沼气反应罐,包括空心长方体状的沼气反应罐;

84.沼气反应罐包括长方形的底板1、分别竖直连接于底板1两条长的左右墙板2、分别竖直连接于底板1两条宽的前墙板6和后墙板7,以及固定于左右墙板2、前墙板6和后墙板7上方的顶板;

85.前墙板6上开设有入料开口,后墙板7上开设有出料开口;顶板上开设有沼气出气开口;

86.两个左右墙板2之间水平设置有多列搅拌轴3,每列搅拌轴3包括两个位于同一竖直面上的搅拌轴3;相邻两列搅拌轴3的间距为d1;每列搅拌轴3中,位于上方的搅拌轴3与位于下方的搅拌轴3的间距为d2;d1=d2;

87.每个搅拌轴3上沿轴每隔间距d设置一个垂直于搅拌轴3的叶片4,一共设置m个叶片4,m为4的整数倍数;从搅拌轴3一端到另一端对叶片4依次编号为1~m,记第k个叶片4与水平面夹角为θk,那么任一时刻有θ

k+1

=θk+90

°

成立,其中k=1~m-1;

88.每个搅拌轴3上的叶片4排布方式完全相同;叶片4的长度为d3;0.5d1<d3≤d1。

89.入料开口连接于入料管道8。

90.出料开口连接于出料管道9。

91.沼气出气开口连接于沼气出气管道。

92.叶片4为等腰三角形构型,等腰三角形的底边连接于搅拌轴3。

93.实施例5:

94.一种双搅拌轴并列支撑式沼气反应罐,包括空心长方体状的沼气反应罐;

95.沼气反应罐包括长方形的底板1、分别竖直连接于底板1两条长的左右墙板2、分别竖直连接于底板1两条宽的前墙板6和后墙板7,以及固定于左右墙板2、前墙板6和后墙板7上方的顶板;

96.前墙板6上开设有入料开口,后墙板7上开设有出料开口;顶板上开设有沼气出气开口;

97.两个左右墙板2之间水平设置有多列搅拌轴3,每列搅拌轴3包括两个位于同一竖直面上的搅拌轴3;相邻两列搅拌轴3的间距为d1;每列搅拌轴3中,位于上方的搅拌轴3与位于下方的搅拌轴3的间距为d2;d1=d2;

98.每个搅拌轴3上沿轴每隔间距d设置一个垂直于搅拌轴3的叶片4,一共设置m个叶片4,m为4的整数倍数;从搅拌轴3一端到另一端对叶片4依次编号为1~m,记第k个叶片4与水平面夹角为θk,那么任一时刻有θ

k+1

=θk+90

°

成立,其中k=1~m-1;

99.每个搅拌轴3上的叶片4排布方式完全相同;叶片4的长度为d3;0.5d1<d3≤d1;

100.搅拌轴3左右端分别穿出左右墙板2后各支撑于一个支架5;左右墙板2上设置有环绕搅拌轴3的第一轴承,支架5上设置有环绕搅拌轴3的第二轴承;

101.左右墙板2为混凝土墙板。

102.入料开口连接于入料管道8。

103.出料开口连接于出料管道9。

104.沼气出气开口连接于沼气出气管道。

105.叶片4为等腰三角形构型,等腰三角形的底边连接于搅拌轴3。

106.实施例6:

107.一种双搅拌轴并列支撑可开盖式沼气反应罐,包括混凝土浇灌一体形成的带有上方开口的空心长方体状的底盆结构,底盆结构的上方开口通过钢结构盖板10密封盖设,钢结构盖板10与底盆结构间通过螺栓可拆卸式固定;底盆结构与钢结构盖板10形成一个沼气反应罐;

108.底盆结构包括长方形的底板1,分别竖直连接于底板1的两条长的左右墙板2,以及分别竖直连接于底板1两条宽的前墙板6和后墙板7;

109.前墙板6上开设有入料开口,后墙板7上开设有出料开口;钢结构盖板10上开设有沼气出气开口;

110.两个左右墙板2之间水平设置有多列搅拌轴3,每列搅拌轴3包括两个位于同一竖直面上的搅拌轴3;相邻两列搅拌轴3的间距为d1;每列搅拌轴3中,位于上方的搅拌轴3与位于下方的搅拌轴3的间距为d2;d1=d2;

111.每个搅拌轴3上沿轴每隔间距d设置一个垂直于搅拌轴3的叶片4,一共设置m个叶片4,m为4的整数倍数;从搅拌轴3一端到另一端对叶片4依次编号为1~m,记第k个叶片4与水平面夹角为θk,那么任一时刻有θ

k+1

=θk+90

°

成立,其中k=1~m-1;

112.每个搅拌轴3上的叶片4排布方式完全相同;叶片4的长度为d3;0.5d1<d3≤d1;

113.搅拌轴3左右端分别穿出左右墙板2后各支撑于一个支架5;左右墙板2上设置有环绕搅拌轴3的第一轴承,支架5上设置有环绕搅拌轴3的第二轴承。

114.入料开口连接于入料管道8。

115.出料开口连接于出料管道9。

116.沼气出气开口连接于沼气出气管道。

117.叶片4为等腰三角形构型,等腰三角形的底边连接于搅拌轴3。

118.实施例7:

119.一种双搅拌轴分列式沼气反应罐,包括空心长方体状的沼气反应罐;

120.沼气反应罐包括长方形的底板1、分别竖直连接于底板1两条长的左右墙板2、分别竖直连接于底板1两条宽的前墙板6和后墙板7,以及固定于左右墙板2、前墙板6和后墙板7上方的顶板;

121.前墙板6上开设有入料开口,后墙板7上开设有出料开口;顶板上开设有沼气出气开口;

122.两个左右墙板2之间水平设置有多个平行的搅拌轴3;搅拌轴3包括第一搅拌轴31与第二搅拌轴32;每个第一搅拌轴31与底板1的间距均为h,相邻两个第一搅拌轴31的间距均为d1;相邻两个第一搅拌轴31的中间竖直面处均设置有一个高于第一搅拌轴31的第二搅拌轴32,第二搅拌轴32与临近的第一搅拌轴31的间距均为d2;d1=d2=h;

123.每个搅拌轴3上沿轴每隔间距d设置一个垂直于搅拌轴3的叶片4,一共设置m个叶片4,m为4的整数倍数;从搅拌轴3一端到另一端对叶片4依次编号为1~m,记第k个叶片4与水平面夹角为θk,那么任一时刻有θ

k+1

=θk+90

°

成立,其中k=1~m-1;

124.每个搅拌轴3上的叶片4排布方式完全相同;叶片4的长度为d3;0.5d1<d3≤d1。

125.入料开口连接于入料管道8。

126.出料开口连接于出料管道9。

127.沼气出气开口连接于沼气出气管道。

128.叶片4为等腰三角形构型,等腰三角形的底边连接于搅拌轴3。

129.实施例8:

130.一种双搅拌轴分列支撑式沼气反应罐,包括空心长方体状的沼气反应罐;

131.沼气反应罐包括长方形的底板1、分别竖直连接于底板1两条长的左右墙板2、分别竖直连接于底板1两条宽的前墙板6和后墙板7,以及固定于左右墙板2、前墙板6和后墙板7上方的顶板;

132.前墙板6上开设有入料开口,后墙板7上开设有出料开口;顶板上开设有沼气出气开口;

133.两个左右墙板2之间水平设置有多个平行的搅拌轴3;搅拌轴3包括第一搅拌轴31与第二搅拌轴32;每个第一搅拌轴31与底板1的间距均为h,相邻两个第一搅拌轴31的间距均为d1;相邻两个第一搅拌轴31的中间竖直面处均设置有一个高于第一搅拌轴31的第二搅拌轴32,第二搅拌轴32与临近的第一搅拌轴31的间距均为d2;d1=d2=h;

134.每个搅拌轴3上沿轴每隔间距d设置一个垂直于搅拌轴3的叶片4,一共设置m个叶片4,m为4的整数倍数;从搅拌轴3一端到另一端对叶片4依次编号为1~m,记第k个叶片4与水平面夹角为θk,那么任一时刻有θ

k+1

=θk+90

°

成立,其中k=1~m-1;

135.每个搅拌轴3上的叶片4排布方式完全相同;叶片4的长度为d3;0.5d1<d3≤d1;

136.搅拌轴3左右端分别穿出左右墙板2后各支撑于一个支架5;左右墙板2上设置有环绕搅拌轴3的第一轴承,支架5上设置有环绕搅拌轴3的第二轴承;

137.左右墙板2为混凝土墙板。

138.入料开口连接于入料管道8。

139.出料开口连接于出料管道9。

140.沼气出气开口连接于沼气出气管道。

141.叶片4为等腰三角形构型,等腰三角形的底边连接于搅拌轴3。

142.实施例9:

143.一种双搅拌轴分列支撑可开盖式沼气反应罐,包括混凝土浇灌一体形成的带有上方开口的空心长方体状的底盆结构,底盆结构的上方开口通过钢结构盖板10密封盖设,钢结构盖板10与底盆结构间通过螺栓可拆卸式固定;底盆结构与钢结构盖板10形成一个沼气反应罐;

144.底盆结构包括长方形的底板1,分别竖直连接于底板1的两条长的左右墙板2,以及分别竖直连接于底板1两条宽的前墙板6和后墙板7;

145.前墙板6上开设有入料开口,后墙板7上开设有出料开口;钢结构盖板10上开设有沼气出气开口;

146.两个左右墙板2之间水平设置有多个平行的搅拌轴3;搅拌轴3包括第一搅拌轴31与第二搅拌轴32;每个第一搅拌轴31与底板1的间距均为h,相邻两个第一搅拌轴31的间距均为d1;相邻两个第一搅拌轴31的中间竖直面处均设置有一个高于第一搅拌轴31的第二搅拌轴32,第二搅拌轴32与临近的第一搅拌轴31的间距均为d2;d1=d2=h;

147.每个搅拌轴3上沿轴每隔间距d设置一个垂直于搅拌轴3的叶片4,一共设置m个叶片4,m为4的整数倍数;从搅拌轴3一端到另一端对叶片4依次编号为1~m,记第k个叶片4与水平面夹角为θk,那么任一时刻有θ

k+1

=θk+90

°

成立,其中k=1~m-1;

148.每个搅拌轴3上的叶片4排布方式完全相同;叶片4的长度为d3;0.5d1<d3≤d1;

149.搅拌轴3左右端分别穿出左右墙板2后各支撑于一个支架5;左右墙板2上设置有环绕搅拌轴3的第一轴承,支架5上设置有环绕搅拌轴3的第二轴承。

150.入料开口连接于入料管道8。

151.出料开口连接于出料管道9。

152.沼气出气开口连接于沼气出气管道。

153.叶片4为等腰三角形构型,等腰三角形的底边连接于搅拌轴3。

154.实施例说明:

155.以上实施例中,m均可取8。前墙板6与最邻近的一个搅拌轴3的间距可取为与搅拌轴3间的间距相同;后墙板8与最邻近的一个搅拌轴3的间距也可取为与搅拌轴3间的间距相同;底板1与最邻近的一个搅拌轴3的间距也可取为与搅拌轴3间的间距相同;如此可以增大搅拌范围。

156.所有实施例使用的时候,入料口进入物料,通过入料口提供的泵机动力,物料会持续不断地往出料口方向移动。此时控制所有搅拌轴3同步转动,其转动方向为侧视图中的顺时针,即叶片4在最下方时,其转动时朝向前墙板6,这样一来,可以最大程度逆着物料运动

的方向将物料搅起从而增大搅拌程度。在同步转动的过程中,控制在任一时刻,所有搅拌轴3的对应叶片4都相互平行,如此一来,叶片4之间不会相互干涉。

157.由于物料往往易于堆积于前墙板6和后墙板7的角落处,因此优选情况下,可以让最靠近后墙板7的一个搅拌轴3逆时针转动,即与其他搅拌轴3反向转动,这样可以最大程度搅起后墙板7角落处的物料使其均匀。为了不让最后一个搅拌轴3的叶片4与倒二个搅拌轴3的叶片4相互干涉,令最后一个搅拌轴3的转动速率与其他搅拌轴3相同,并且通过合适地调整叶片4转动的起始位置,可以让最后一个搅拌轴3的叶片4不与倒二个搅拌轴3的叶片4相互干涉。针对于仅一层搅拌轴或双搅拌轴并列的情形,均可以采取以下方式:

158.当倒二个搅拌轴3的叶片4运动到左端时,最后一个搅拌轴3的叶片4也运动到最左端;

159.当倒二个搅拌轴3的叶片4运动到最上端时,最后一个搅拌轴3的叶片4运动到最下端;

160.当倒二个搅拌轴3的叶片4运动到最右端时,最后一个搅拌轴3的叶片4运动到最右端;

161.当倒二个搅拌轴3的叶片4运动到最下端时,最后一个搅拌轴3的叶片4运动到最上端;

162.对于双搅拌轴分列的形式,最后两个第一搅拌轴31间也可以采取上述方式,而最后一个第二搅拌轴32则可以与倒二个第一搅拌轴31同步,也不会干涉最后一个第一搅拌轴31。

163.由于所有实施例中搅拌轴3上每个径向剖面只有一个叶片4,而不像传统构型中有多个叶片4,所以可以尽量紧凑地布置搅拌轴3(从而从整体上来看,叶片4可搅拌到的范围实际上更广),并且可以减少单个搅拌轴3的重量,从而减小对于左右墙板2施加的压力。

164.在实施例2中,相比实施例1在左右墙板2外增加了支架5,从而能够分担一部分搅拌轴3施加给左右墙板2的力,这样一来,左右墙板2可以采用更加廉价的材质制造,比如混凝土,这样可以减低反应罐的成本。

165.在实施例3中,除了在左右墙板2增加了支架5,还完全新建了反应罐的制作方式:通过混凝土浇灌一体形成带有上方开口的空心长方体状的底盆结构,底盆结构的上方开口通过钢结构盖板10密封盖设,钢结构盖板10与底盆结构间通过螺栓可拆卸式固定;底盆结构与钢结构盖板10形成一个沼气反应罐;

166.如此一来,底盆结构相比传统模式中的用碳钢墙板拼接而言密封更加优秀且成本更低,混凝土结构的硬度不如碳钢墙板,但通过搅拌轴3和支架5的设计使得其能够支撑搅拌轴3。且实施例3为可开盖结构,当反应罐内部出现故障或堵塞时,可以更加快速地将其拆卸打开检查,相比传统结构中的墙板焊接形式而言方便很多。而传统结构之所以很难做可开盖形式,是因为传统墙板采用碳钢结构受限于成本等问题厚度无法做到很厚,因此墙板无法给顶板以足够的面积支撑,从而一般采用焊接形式。而本发明中采取混凝土浇灌一体的形式形成底盆结构,底盆结构的墙板可以做得比较厚实从而能够给予顶板以支撑并方便于用螺栓连接。除此之外,混凝土一体浇筑使墙面及底部形成整体,增加反应罐的整体强度,相比于原先将焊接墙板盖设于混凝土的结构而言可以避免墙体向外扩张,保证搅拌轴与墙体密封。

167.实施例4、5、6相比实施例1、2、3增加了一层与原来的搅拌轴3并列的搅拌轴3。通过增加搅拌轴3,并且让每列的搅拌轴3同步转动,能够在搅拌轴3叶片4不互相干涉的情况下,大大增加叶片4的搅拌范围,从而使得反应罐内部的物料更加均匀。而搅拌轴3的叶片4排列形式,也让这两层搅拌轴3得以最密集地堆列,并且同样的,单个搅拌轴3的重量不变,从而不会对墙板产生较大的应力。

168.实施例7、8、9相比实施例1、2、3增加了一层与原来的搅拌轴3(第一搅拌轴31)分列的搅拌轴3(第二搅拌轴32)。通过在第一搅拌轴31间设置第二搅拌轴32,可以最大程度地让第一搅拌轴31间的搅拌间隙得到更好地搅拌。搅拌过程中,可让所有搅拌轴3同步转动,让最后一个(最靠近后墙板7的)第一搅拌轴31反向转动,并可以通过适当地与其他搅拌轴3的叶片4位置配位,使得其不干涉其他搅拌轴3叶片4的转动,上面已经说到。

169.综上所述,本发明通过叶片4的排列形式得以让搅拌轴3最为密集地排列,从而增大了搅拌的范围;通过让搅拌轴3同步转动(最后一个反向),可以让叶片4间不干涉。也是通过搅拌轴3叶片4的独特设置减低其重量从而可以采用更为廉价的混凝土墙板,并且进一步可以使用浇灌成型的混凝土底盘和可拆卸的钢结构盖板10的方式,方便反应罐打开。通过设置双层的搅拌轴3,还可以进一步增加搅拌范围且并不增加单个搅拌轴3的重量。

170.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。