1.本发明属于脱硫灰基土体固化剂技术领域,尤其涉及一种利用烧结脱硫灰制备的脱硫灰基土体固化剂及其制备方法。

背景技术:

2.固化剂是一种由多种无机、有机材料合成的用于固化各类土壤的新型节能环保工程材料,能将土壤中大量的自由水以结晶水的形式固定下来,使得土壤胶团表面电流降低,胶团所吸附的双电层减薄,电解质浓度增强,颗粒趋于凝聚,填充土壤孔隙,其颗粒间内摩擦力增大,在机械压实作用下使固化土易于压实和稳定,从而形成整体结构。目前工程中使用的固化剂以水泥为主,稳定土强度较高,性能稳定,但是水泥生产能耗较高,并释放二氧化碳,加剧温室效应。

3.烧结脱硫灰为一种高钙高硫型灰,其中鄂钢脱硫灰的主要矿物组成为caso3·

1/2h2o、caco3、ca(oh)2等;重钢脱硫灰的主要矿物组成为caso3·

1/2h2o、caco3等,因成分较为复杂而限制其资源化利用。考虑到脱硫灰的理化性质,若能将脱硫灰制备脱硫灰基土体固化剂,不仅可以降低脱硫灰基土体固化剂的生产成本,还能推动固体废弃物的资源化利用。

4.利用矿粉中的氧化铝促进脱硫灰中的硫酸钙转变成钙矾石,同时脱硫灰中al2o3、sio2组分对脱硫灰基土体固化剂的力学性能有提高作用,而利用脱硫灰制备脱硫灰基土体固化剂仍需要考虑以下几点问题:(1)脱硫灰制备脱硫灰基土体固化剂时所采用的原料以及原料配比;(2)脱硫灰基土体固化剂是否能满足dg/t j08-2082-2017《gs土体硬化剂应用技术规程》的相关性能要求;(3)脱硫灰基土体固化剂稳定土是否能满足jtgt f20-2015《公路路面基层施工技术细则》的相关性能要求。

5.鉴于上述情况,业界亟待研发一种利用脱硫灰制备的脱硫灰基土体固化剂及其制备方法,能够减少资源消耗,降低生产成本,同时提高不同工艺脱硫灰等固废的资源化利用水平。

技术实现要素:

6.针对现有技术中存在的上述缺陷,本发明的主要目的是提供一种脱硫灰基土体固化剂,以硅酸盐水泥、脱硫灰和矿粉为原材料,同时还通过大规模利用脱硫灰等固体废弃物,提高脱硫灰等固废资源化利用水平,脱硫灰中al2o3、sio2与ca(oh)2反应生成c-s-h与钙矾石,为脱硫灰基土体固化剂稳定土提供强度。

7.本发明的另一目的是提供上述脱硫灰基土体固化剂的制备方法,通过对脱硫灰基土体固化剂的原材料及配比的选择,制备出满足dg/t j08-2082-2017《gs土体硬化剂应用技术规程》相关性能要求的脱硫灰基土体固化剂,不仅能够减少资源消耗,降低生产成本。

8.为实现上述目的,本发明采用如下技术方案:

9.本发明的第一方面提供了一种脱硫灰基土体固化剂,原材料包括按重量份计的如下组分:硅酸盐水泥100

–

400份和矿粉400

–

700份,或还包括重钢脱硫灰1

–

300份和/或鄂钢

脱硫灰1

–

300份。

10.作为优选的技术方案,所述脱硫灰基土体固化剂按重量份计包括硅酸盐水泥200

–

400份和矿粉500

–

600份,还包括重钢脱硫灰100

–

300份和/或鄂钢脱硫灰100

–

300份。

11.优选地,所述重钢脱硫灰中,按照质量百分含量包括半水亚硫酸钙40

–

70wt%、碳酸钙5

–

10wt%、二氧化硅1

–

4wt%、游离氧化钙0

–

1%。

12.优选地,所述鄂钢脱硫灰中,按照质量百分含量包括半水硫酸钙20

–

40wt%、碳酸钙15

–

30wt%、氢氧化钙5

–

10wt%、二氧化硅1

–

3wt%、游离氧化钙1

–

4%。

13.优选地,所述矿粉为s95矿粉,密度为2.85g/cm3,比表面积为441m2/g。

14.上述脱硫灰基土体固化剂的初凝时间为1

–

15h,终凝时间为5

–

15h,胶砂7d抗压强度为25

–

34mpa,胶砂28d抗压强度为35

–

58mpa,满足dg/t j08-2082-2017《gs土体硬化剂应用技术规程》的相关性能要求。

15.上述脱硫灰基土体固化剂的制备方法,包括以下步骤:

16.(1)配料:原材料组分均按上述脱硫灰基土体固化剂的重量份进行称取;

17.(2)配制脱硫灰基土体固化剂:按投料顺序依次将步骤(1)中称取好的硅酸盐水泥、重钢脱硫灰、鄂钢脱硫灰以及矿粉加料至搅拌机中搅拌2

–

5min,混合均匀后,出料,得到脱硫灰基土体固化剂,满足dg/t j08-2082-2017《gs土体硬化剂应用技术规程》的性能要求。

18.本发明的第三方面提供了上述脱硫灰基土体固化剂在道路基层中的应用。

19.优选地,所述脱硫灰基土体固化剂按照质量掺量为4%

–

15%加入到所述道路基层的基体材料中拌合均匀得到道路基层用稳定土。

20.与现有技术相比,本发明的有益效果在于:

21.(1)本发明通过对脱硫灰基土体固化剂的组分选择,采用重钢脱硫灰、鄂钢脱硫灰、硅酸盐水泥和矿粉,通过配方调整制备出满足dg/t j08-2082-2017《gs土体硬化剂应用技术规程》相关性能要求的脱硫灰基土体固化剂,不仅能够减少资源消耗,降低生产成本,同时还通过大规模利用脱硫灰等固体废弃物,提高脱硫灰等固废的资源化利用水平。

22.(2)本发明的脱硫灰基土体固化剂加入黏土,充填于土颗粒之间,可以调整混合料的级配从而增加密实性,脱硫灰中的al2o3、sio2与ca(oh)2反应生成c-s-h与钙矾石,提高土体强度,以实现资源利用最大化、性能最佳化和经济成本最优化原则。

附图说明

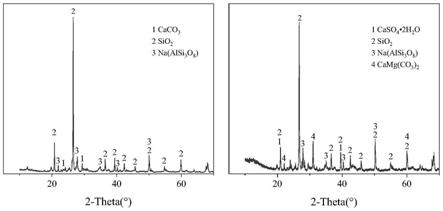

23.图1是水泥稳定土(左)和实施例7中脱硫灰基土体固化剂稳定土(右)的xrd测试结果(粘质低液限黏土cl1)。

24.图2是水泥稳定土(左)和实施例7中脱硫灰基土体固化剂稳定土(右)的xrd测试结果(粘质低液限黏土cl2)。

25.图3是水泥稳定土(左)和实施例7中脱硫灰基土体固化剂稳定土(右)的微观形貌(粘质低液限黏土cl1)。

26.图4是水泥稳定土(左)和实施例7中脱硫灰基土体固化剂稳定土(右)的微观形貌(粘质低液限黏土cl2)。

具体实施方式

27.为了能更好地理解本发明的上述技术方案,下面结合附图和实施例进一步说明本发明的技术方案。

28.以下实施例中采用的原料包括硅酸盐水泥、重钢脱硫灰、鄂钢脱硫灰以及矿粉;其中,重钢脱硫灰中半水亚硫酸钙40

–

70wt%,碳酸钙5

–

10wt%,二氧化硅1

–

4wt%,游离氧化钙0

–

1%;鄂钢脱硫灰中半水硫酸钙20

–

40wt%,碳酸钙15

–

30wt%,氢氧化钙5

–

10wt%,二氧化硅1

–

3wt%,游离氧化钙1

–

4%;矿粉为s95矿粉,其密度为2.85g/cm3,比表面积为441m2/g;得到的脱硫灰基土体固化剂中化学反应可用下式表示:

29.xca(oh)2+sio2+(n-1)h2o

→

xcao

·

sio2·

nh2o

30.3cao

·

al2o3·

6h2o+sio2+mh2o

→

xcao

·

sio2·

mh2o+ycao

·

al2o3·

nh2o

31.xca(oh)2+al2o3+mh2o

→

xcao

·

al2o3·

nh2o

32.3ca(oh)2+al2o3+2sio2+mh2o

→

3cao

·

al2o3·

2sio2·

nh2o

33.3cao

·

al2o3·

6h2o+ca(oh)2+6h2o

→

4cao

·

al2o3·

13h2o

34.4cao

·

al2o3·

13h2o+3(caso4·

2h2o)+14h2o=3cao

·

al2o3·

3caso4·

32h2o+ca(oh)2。

35.以下实施例中脱硫灰基土体固化剂进行性能测试,步骤如下:

36.(1)根据脱硫灰基土体固化剂的组分配比原材料;

37.(2)将脱硫灰基土体固化剂加入已陈化好的土中,掺量为4

–

15%,拌合均匀;

38.(3)通过击实试验获得最佳含水率与最大干密度;

39.(4)按照最佳含水率与最大干密度的试验结果,进行无侧限抗压强度试验。

40.实施例1

41.本实施例的脱硫灰基土体固化剂采用如下方法制备而成:

42.(1)配料:根据脱硫灰基土体固化剂的组分称取原材料,其中原材料的组分均按1000份脱硫灰基土体固化剂中含有重量份进行称取:

43.硅酸盐水泥:

ꢀꢀꢀꢀꢀꢀꢀꢀ

400份;

44.重钢脱硫灰:

ꢀꢀꢀꢀꢀꢀꢀꢀ

100份;

45.矿粉:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

500份。

46.(2)脱硫灰基土体固化剂配制:按投料顺序依次将步骤(1)中称取好的硅酸盐水泥、重钢脱硫灰以及矿粉加料至搅拌机中搅拌3

–

5min,混合均匀后,出料,得到脱硫灰基土体固化剂。

47.(3)制备稳定土:将脱硫灰基土体固化剂加入已陈化好的2种不同粘质低液限黏土中,掺量为5%,拌合均匀得到脱硫灰基土体固化剂稳定土。

48.通过击实试验获得最佳含水量与最大干密度;按照最佳含水量与最大干密度的试验结果,进行无侧限抗压强度试验,本实施例中脱硫灰基土体固化剂、脱硫灰基土体固化剂稳定土的性能分别如表1和表2所示。

49.实施例2

50.本实施例的脱硫灰基土体固化剂采用如下方法制备而成:

51.(1)配料:根据脱硫灰基土体固化剂的组分称取原材料和外加剂,其中原材料和外加剂的组分均按1000份脱硫灰基土体固化剂中含有如下重量份进行称取:

52.硅酸盐水泥:

ꢀꢀꢀꢀꢀꢀꢀꢀ

300份;

53.重钢脱硫灰:

ꢀꢀꢀꢀꢀꢀꢀꢀ

100份;

54.矿粉:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

600份。

55.(2)配制脱硫灰基土体固化剂:按投料顺序依次将步骤(1)中称取好的硅酸盐水泥、重钢脱硫灰以及矿粉加料至搅拌机中搅拌3

–

5min,混合均匀后,出料,得到脱硫灰基土体固化剂。

56.(3)制备稳定土:将脱硫灰基土体固化剂加入已陈化好的2种不同粘质低液限黏土中,掺量为5%,拌合均匀得到脱硫灰基土体固化剂稳定土。

57.通过击实试验获得最佳含水率与最大干密度;按照最佳含水率与最大干密度的试验结果,进行无侧限抗压强度试验,本实施例中脱硫灰基土体固化剂、脱硫灰基土体固化剂稳定土的性能分别如表1和表2所示。

58.实施例3

59.本实施例的脱硫灰基土体固化剂采用如下方法制备而成:

60.(1)配料:根据脱硫灰基土体固化剂的组分称取原材料和外加剂,其中原材料和外加剂的组分均按1000份脱硫灰基土体固化剂中含有如下重量份进行称取:

61.硅酸盐水泥:

ꢀꢀꢀꢀꢀꢀꢀꢀ

300份;

62.重钢脱硫灰:

ꢀꢀꢀꢀꢀꢀꢀꢀ

200份;

63.矿粉:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

500份。

64.(2)配制脱硫灰基土体固化剂:按投料顺序依次将步骤(1)中称取好的硅酸盐水泥、重钢脱硫灰以及矿粉加料至搅拌机中搅拌3

–

5min,混合均匀后,出料,得到脱硫灰基土体固化剂。

65.(3)制备稳定土:将脱硫灰基土体固化剂加入已陈化好的2种不同粘质低液限黏土中,掺量为5%,拌合均匀得到脱硫灰基土体固化剂稳定土。

66.通过击实试验获得最佳含水率与最大干密度;按照最佳含水率与最大干密度的试验结果,进行无侧限抗压强度试验,本实施例中脱硫灰基土体固化剂、脱硫灰基土体固化剂稳定土的性能分别如表1和表2所示。

67.实施例4

68.本实施例的脱硫灰基土体固化剂采用如下方法制备而成:

69.(1)配料:根据脱硫灰基土体固化剂的组分称取原材料和外加剂,其中原材料和外加剂的组分均按1000份脱硫灰基土体固化剂中含有如下重量份进行称取:

70.硅酸盐水泥:

ꢀꢀꢀꢀꢀꢀꢀꢀ

300份;

71.鄂钢脱硫灰:

ꢀꢀꢀꢀꢀꢀꢀꢀ

200份;

72.矿粉:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

500份。

73.(2)配制脱硫灰基土体固化剂:按投料顺序依次将步骤(1)中称取好的硅酸盐水泥、鄂钢脱硫灰以及矿粉加料至搅拌机中搅拌3

–

5min,混合均匀后,出料,得到脱硫灰基土体固化剂。

74.(3)制备稳定土:将脱硫灰基土体固化剂加入已陈化好的2种不同粘质低液限黏土中,掺量为5%,拌合均匀得到脱硫灰基土体固化剂稳定土。

75.通过击实试验获得最佳含水率与最大干密度;按照最佳含水率与最大干密度的试

验结果,进行无侧限抗压强度试验,本实施例中脱硫灰基土体固化剂、脱硫灰基土体固化剂稳定土的性能分别如表1和表2所示。

76.实施例5

77.本实施例的脱硫灰基土体固化剂采用如下方法制备而成:

78.(1)配料:根据脱硫灰基土体固化剂的组分称取原材料和外加剂,其中原材料和外加剂的组分均按1000份脱硫灰基土体固化剂中含有如下重量份进行称取:

79.硅酸盐水泥:

ꢀꢀꢀꢀꢀꢀꢀꢀ

200份;

80.重钢脱硫灰:

ꢀꢀꢀꢀꢀꢀꢀꢀ

300份;

81.矿粉:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

500份。

82.(2)配制脱硫灰基土体固化剂:按投料顺序依次将步骤(1)中称取好的硅酸盐水泥、重钢脱硫灰以及矿粉加料至搅拌机中搅拌3

–

5min,混合均匀后,出料,得到脱硫灰基土体固化剂。

83.(3)制备稳定土:将脱硫灰基土体固化剂加入已陈化好的2种不同粘质低液限黏土中,掺量为5%,拌合均匀得到脱硫灰基土体固化剂稳定土。

84.通过击实试验获得最佳含水率与最大干密度;按照最佳含水率与最大干密度的试验结果,进行无侧限抗压强度试验,本实施例中脱硫灰基土体固化剂、脱硫灰基土体固化剂稳定土的性能分别如表1和表2所示。

85.实施例6

86.本实施例的脱硫灰基土体固化剂采用如下方法制备而成:

87.(1)配料:根据脱硫灰基土体固化剂的组分称取原材料和外加剂,其中原材料和外加剂的组分均按1000份脱硫灰基土体固化剂中含有如下重量份进行称取:

88.硅酸盐水泥:

ꢀꢀꢀꢀꢀꢀꢀꢀ

200份;

89.鄂钢脱硫灰:

ꢀꢀꢀꢀꢀꢀꢀꢀ

300份;

90.矿粉:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

500份。

91.(2)配制脱硫灰基土体固化剂:按投料顺序依次将步骤(1)中称取好的硅酸盐水泥、鄂钢脱硫灰以及矿粉加料至搅拌机中搅拌3

–

5min,混合均匀后,出料,得到脱硫灰基土体固化剂。

92.(3)制备稳定土:将脱硫灰基土体固化剂加入已陈化好的2种不同粘质低液限黏土中,掺量为5%,拌合均匀得到脱硫灰基土体固化剂稳定土。

93.通过击实试验获得最佳含水率与最大干密度;按照最佳含水率与最大干密度的试验结果,进行无侧限抗压强度试验,本实施例中脱硫灰基土体固化剂、脱硫灰基土体固化剂稳定土的性能分别如表1和表2所示。

94.实施例7

95.本实施例的脱硫灰基土体固化剂采用如下方法制备而成:

96.(1)配料:根据脱硫灰基土体固化剂的组分称取原材料和外加剂,其中原材料和外加剂的组分均按1000份脱硫灰基土体固化剂中含有如下重量份进行称取:

97.硅酸盐水泥:

ꢀꢀꢀꢀꢀꢀꢀꢀ

300份;

98.鄂钢脱硫灰:

ꢀꢀꢀꢀꢀꢀꢀꢀ

200份;

99.矿粉:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

500份。

100.(2)配制脱硫灰基土体固化剂:按投料顺序依次将步骤(1)中称取好的硅酸盐水泥、鄂钢脱硫灰以及矿粉加料至搅拌机中搅拌3

–

5min,混合均匀后,出料,得到脱硫灰基土体固化剂。

101.(3)制备稳定土:将脱硫灰基土体固化剂加入已陈化好的2种不同粘质低液限黏土中,掺量为7%,拌合均匀得到脱硫灰基土体固化剂稳定土。

102.以掺量为5%的水泥稳定土作为对比,与本实施例得到的脱硫灰基土体固化剂稳定土xrd和微观形貌如图1-4所示;通过击实试验获得最佳含水率与最大干密度,按照最佳含水率与最大干密度的试验结果,进行无侧限抗压强度试验,本实施例中脱硫灰基土体固化剂、脱硫灰基土体固化剂稳定土的性能分别如表1和表2所示。

103.表1:脱硫灰基土体固化剂的性能

[0104][0105]

表2:脱硫灰基土体固化剂稳定土的性能

[0106][0107][0108]

结合实施例1

–

7可知,本发明通过对脱硫灰基土体固化剂的组分的选择,采用硅酸盐水泥、重钢脱硫灰、鄂钢脱硫灰以及矿粉,通过脱硫灰基土体固化剂配方调整制备出满足dg/t j08-2082-2017《gs土体硬化剂应用技术规程》相关性能要求的脱硫灰基土体固化剂,不仅能够降低脱硫灰基土体固化剂的生产成本,同时还通过大规模利用烧结脱硫灰等固体废弃物,提高脱硫灰等固废的资源化利用水平;通过脱硫灰中的al2o3、sio2与ca(oh)2反应生成c-s-h与钙矾石,提高脱硫灰基土体固化剂稳定土的强度。

[0109]

本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。