1.本发明涉及涂料技术领域,特别是涉及一种防止玻璃镀膜损伤的膜层涂料及其制备方法、玻璃制品、电子设备壳体。

背景技术:

2.当前,为了满足消费者对移动终端外观的多样化需求,需要采用光学镀膜的方式,在移动终端的玻璃盖板表面增加一层光学膜层,从而达到装饰玻璃盖板的效果。但是,在玻璃盖板上直接进行光学镀膜会影响玻璃的强化性能,使其抗冲击性能大大降低。

3.现有在玻璃盖板与光学膜层之间设置一层或多层缓冲层的方式,可以减小光学镀膜对玻璃性能的不利影响。但是,现有的缓冲层采用有机硅树脂涂料制成,其韧性不足,容易影响光学膜层牢固性和抗冲击性,固化成膜效果不佳,不仅原料成本较高,而且必须将有机硅树脂经过改性处理为聚酯改性有机硅树脂,成分复杂且制作成本较高;另外,该涂料必须以有机溶剂作为稀释剂,环保性及安全性不高。

4.因此,现有技术还有待改进。

技术实现要素:

5.本发明所要解决的技术问题是提供一种膜层涂料及其制备方法、玻璃制品、电子设备壳体,以解决现有应用于玻璃盖板与光学膜层之间的膜层涂料,环保性不高且固化成膜后韧性不足的技术问题。

6.为了解决上述问题,本发明是通过如下技术方案实现的:

7.本发明提出了一种膜层涂料,其中,所述膜层涂料包括水性羟基丙烯酸树脂、异氰酸酯固化剂、硅烷偶联剂、多羟基低聚倍半硅氧烷以及稀释剂。

8.进一步地,按质量份计,所述膜层涂料包括:20~45份水性羟基丙烯酸树脂、2~15份异氰酸酯固化剂、0.1~0.5份硅烷偶联剂、1.2~4.5份多羟基低聚倍半硅氧烷以及35~76.7份稀释剂。

9.进一步地,所述的膜层涂料中,所述稀释剂为醇类或水。

10.进一步地,所述的膜层涂料中,所述硅烷偶联剂包括3-氨丙基三乙氧基硅烷、3-氨丙基三甲氧基硅烷、3-氨丙基甲基二乙氧基硅烷、氨乙基氨丙基三甲氧基硅烷、氨乙基氨丙基甲基二甲氧基硅烷、二乙氧基甲基三乙氧基硅烷中的一种或多种。

11.进一步地,所述的膜层涂料中,所述异氰酸酯固化剂的-nco含量为12~20%,所述水性羟基丙烯酸树脂的羟值为30~40mgkoh/g。

12.进一步地,按质量份计,所述膜层涂料包括:20~45份水性羟基丙烯酸树脂、2~6份异氰酸酯固化剂、0.1~0.2份硅烷偶联剂、2~3.5份多羟基低聚倍半硅氧烷以及45~75.9份稀释剂。

13.本发明还提出了一种如上所述膜层涂料的制备方法,其中,包括:

14.提供多羟基低聚倍半硅氧烷;

15.将所述多羟基低聚倍半硅氧烷、硅烷偶联剂及水性羟基丙烯酸树脂溶于稀释剂中,再加入异氰酸酯固化剂,混匀,制得所述膜层涂料。

16.进一步地,所述的制备方法中,所述提供多羟基低聚倍半硅氧烷包括:

17.将(氨丙基)三乙氧基硅烷与缩水甘油混合,进行开环加成反应,生成预聚物;

18.将所述预聚物加入甲醇及氢氟酸溶液中,进行水解缩合反应,除去溶剂,获得所述多羟基低聚倍半硅氧烷。

19.进一步地,所述的制备方法中,所述开环加成反应中,(氨丙基)三乙氧基硅烷与缩水甘油的物质的量之比为(0.8-1.2):(1.8-2.2)。

20.本发明还提出了一种玻璃制品,其中,包括依次层叠的玻璃、缓冲层及光学膜层,所述缓冲层由如上所述的膜层涂料制成。

21.本发明还提出了一种电子设备壳体,其中,所述电子设备壳体包括如上所述的玻璃制品。

22.进一步地,所述电子设备壳体为手机壳体。

23.与现有技术相比,本发明实施例包括以下优点:

24.本发明实施例中,所提供的膜层涂料包括水性羟基丙烯酸树脂、异氰酸酯固化剂、硅烷偶联剂、多羟基低聚倍半硅氧烷以及稀释剂。其中,水性羟基丙烯酸树脂与异氰酸酯固化剂可以形成水性聚氨酯,可以作为膜层的主要成分;而硅烷偶联剂可以提高涂料的交联密度及成膜效果,使形成的膜层具有良好的化学抵抗性和耐水性;而多羟基低聚倍半硅氧烷具有以si-o-si键为无机骨架的中空笼型结构,可提高膜层的韧性;同时,上述膜层涂料可以使用水或乙醇作为稀释剂,使得本发明实施例所提供的膜层涂料具有较高的安全性和环保性。本发明实施例所提供的膜层涂料成分及制备工艺简单、安全环保、成膜效果好且固化成膜后韧性足,尤其适用于制作玻璃盖板进行光学镀膜的缓冲层,防止光学镀膜对玻璃盖板造成损伤。

25.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

附图说明

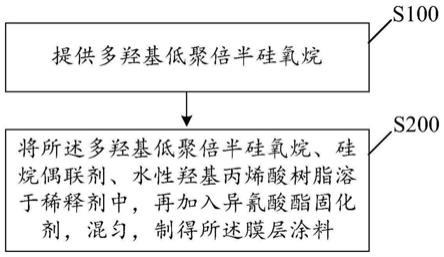

26.图1是本发明实施例提供的一种膜层涂料制备方法流程图。

具体实施方式

27.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

28.本发明实施例提供的一种膜层涂料,其中,包括水性羟基丙烯酸树脂、异氰酸酯固化剂、硅烷偶联剂、多羟基低聚倍半硅氧烷以及稀释剂。

29.即本发明实施例所提供的膜层涂料,至少由水性树脂、异氰酸酯固化剂、硅烷偶联剂、多羟基低聚倍半硅氧烷及稀释剂按一定比例制备而成。

30.其中,水性羟基丙烯酸树脂与异氰酸酯固化剂可以形成水性聚氨酯,可以作为膜层的主要成分;而硅烷偶联剂可以提高涂料的交联密度及成膜效果,使形成的膜层具有良好的化学抵抗性和耐水性;而多羟基低聚倍半硅氧烷具有以si-o-si键为无机骨架的中空

笼型结构,其均匀分布在聚氨酯内,可以提高膜层的整体韧性;同时,水性羟基丙烯酸树脂、异氰酸酯固化剂、硅烷偶联剂及多羟基低聚倍半硅氧烷可以使用水或乙醇作为稀释剂,使得本发明实施例所提供的膜层涂料具有较高的安全性和环保性,从而避免现有应用于玻璃盖板与光学膜层之间的膜层涂料,环保性不高且固化成膜后韧性不足,导致光学膜层牢固性和抗冲击性不佳的技术问题。

31.另外,本发明实施例中利用水性羟基丙烯酸树脂与异氰酸酯固化剂反应形成的聚氨酯作为膜层的主要成分,其成本比有机硅树脂更低,在量产性方面更具有优势。

32.可选地,按质量份计,所述膜层涂料包括:20~45份水性羟基丙烯酸树脂、2~15份异氰酸酯固化剂、0.1~0.5份硅烷偶联剂、1.2~4.5份多羟基低聚倍半硅氧烷以及35~76.7份稀释剂。本发明实施例中,利用水性羟基丙烯酸树脂中的-oh与异氰酸酯固化剂中的-nco进行反应:rnco+r’oh

→

rnhcoor’,实现交联成膜。其中,按质量份计,控制所述膜层涂料含有20~45份水性羟基丙烯酸树脂、以及2~15份异氰酸酯固化剂,以保证羟基丙烯酸树脂与异氰酸酯之间的有效加成聚合反应。为了进一步提高膜层的交联度,提高致密性,优选地,异氰酸酯基与树脂羟基的比例为1:(1-1.5)。当体系中两者比例超过1:(1-1.5)时,会形成-nco封端的聚氨酯预聚体,且体系中会存在游离的异氰酸酯,这些异氰酸酯会和体系中的水反应,使膜层性能下降;当其比例小于1:(1-1.5)时,会形成-oh封端的预聚体,膜层交联不充分,致密性不高。优选情况下,所述异氰酸酯固化剂的-nco含量控制在12~20%之间,而水性羟基丙烯酸树脂的羟值控制在30~40mgkoh/g之间;具体地,上述例如异氰酸酯固化剂的-nco含量控制可以为12%,而水性羟基丙烯酸树脂的羟值可以为36mgkoh/g。

33.其中,因为本发明实施例所提供的膜层涂料应用于玻璃盖板与光学膜层之间,硅烷偶联剂能改善玻璃和树脂之间的粘合性能,从而提高玻璃盖板与膜层涂料之间的粘结增强,增强抗水、抗气候等性能;若硅烷偶联剂的含量过低,则无法使树脂材料与玻璃盖板之间有效结合;若硅烷偶联剂的含量过高则无法保证涂料成膜后自身的膜层强度。优选地,在本发明实施例所提供的膜层涂料中,按质量份计,包括0.1~2份硅烷偶联剂。

34.具体地,上述硅烷偶联剂可以为乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、乙烯基三(2-甲氧基乙氧基)硅烷、3-甲基丙烯酰氧基丙基三甲氧基硅烷、乙烯基甲基二乙氧基硅烷、乙烯基甲基二甲氧基硅烷中的一种或多种。

35.其中,稀释剂为醇类或水,上述醇类具体可以为乙醇。

36.优选地,按质量份计,所述膜层涂料包括:20~45份水性羟基丙烯酸树脂、2~6份异氰酸酯固化剂、0.1~0.2份硅烷偶联剂、2~3.5份多羟基低聚倍半硅氧烷以及45~75.9份稀释剂。

37.本发明实施例还提供了一种膜层涂料的制备方法,请参阅图1,示出了本发明实施例所提供的膜层涂料制备方法流程图,如图1所示,包括步骤s100~s200:

38.步骤s100、提供多羟基低聚倍半硅氧烷;

39.步骤s200、将所述多羟基低聚倍半硅氧烷、硅烷偶联剂、水性羟基丙烯酸树脂溶于稀释剂中,再加入异氰酸酯固化剂,混匀,制得所述膜层涂料。

40.本发明实施例中,先制备可以掺入水性聚氨酯中成膜固化的多羟基低聚倍半硅氧烷,然后将上述多羟基低聚倍半硅氧烷、硅烷偶联剂及水性羟基丙烯酸树脂溶于稀释剂中,再加入异氰酸酯固化剂,混匀,制得所述膜层涂料。水性羟基丙烯酸树脂与异氰酸酯固化剂

可以形成水性聚氨酯,可以作为膜层的主要成分;而硅烷偶联剂可以提高涂料的交联密度及成膜效果,使形成的膜层具有良好的化学抵抗性和耐水性;而多羟基低聚倍半硅氧烷具有以si-o-si键为无机骨架的中空笼型结构,可提高膜层的韧性;同时,上述膜层涂料可以使用水或乙醇作为稀释剂,使得本发明实施例所提供的膜层涂料具有较高的安全性和环保性。本发明实施例所提供的膜层涂料成分及制备工艺简单、安全环保、成膜效果好且固化成膜后韧性足,尤其适用于制作玻璃盖板进行光学镀膜的缓冲层,防止光学镀膜对玻璃盖板造成损伤。

41.其中,上述硅烷偶联剂为乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、乙烯基三(2-甲氧基乙氧基)硅烷、3-甲基丙烯酰氧基丙基三甲氧基硅烷、乙烯基甲基二乙氧基硅烷、乙烯基甲基二甲氧基硅烷中的一种或多种;所述稀释剂为水或醇,具体如乙醇。

42.可选地,在一种实施方式中,上述步骤s100包括步骤s101~s102:

43.步骤s101、将(氨丙基)三乙氧基硅烷与缩水甘油混合,进行开环加成反应,生成预聚物;

44.步骤s102、将所述预聚物加入甲醇及氢氟酸溶液中,进行水解缩合反应,除去溶剂,获得所述多羟基低聚倍半硅氧烷。

45.在本实施方式中,先利用(氨丙基)三乙氧基硅烷中的氨基对缩水甘油中的环氧基进行开环加成反应,然后在氢氟酸溶液体系中进一步进行水解缩合反应,即可以得到笼型结构的多羟基低聚倍半硅氧烷,其特有的si-o-si键无机骨架保证了结构的稳定性,而其大量的有机支链部分又保证了与聚氨酯的相容性,将该多羟基低聚倍半硅氧烷加入水性聚氨酯树脂中,其固化成膜后的韧性。

46.具体地,在上述步骤s101的开环加成反应中,优选设置(氨丙基)三乙氧基硅烷与缩水甘油的物质的量之比为(0.8-1.2):(1.8-2.2),具体如设置为1:2,在室温条件下反应,即可完成上述开环加成反应。

47.具体地,上述步骤s102,在室温条件下可以完成上述水解缩合反应,然后使用旋转蒸发仪在70~80℃下,将反应产物中的溶剂去除,并在真空干燥箱中继续干燥,以除净剩余溶剂,得到纯度更高的具有笼型结构的多羟基低聚倍半硅氧烷。

48.可选地,在一种实施方式中,上述步骤s200包括步骤s201:

49.按质量份计,将20~45份水性羟基丙烯酸树脂、0.1~0.5份硅烷偶联剂以及1.2~4.5份多羟基低聚倍半硅氧烷加入35~76.7份稀释剂中,600-1000rpm/min搅拌混合均匀后,再加入2~15份异氰酸酯固化剂,然后在600~1000rpm/min的机械搅拌下溶解后,静置,即制备得到上述膜层涂料。

50.本发明实施例还提供了一种玻璃制品,其中,包括依次层叠的玻璃、缓冲层及光学膜层,所述缓冲层由如上所述的膜层涂料制成。

51.在本发明实施例所提供的玻璃制品中,上述膜层涂料可以通过辊涂、喷涂等方式涂覆与玻璃盖板表面,从而获得作为玻璃盖板与光学膜层之间的缓冲层的涂层,然后在该涂层上直接进行光学镀膜,即可以获得作为装饰层的光学膜层。由上述膜层涂料制成的缓冲层,不仅成膜效果好、能有效减小光学镀膜对玻璃性能的不利影响,而且因为上述膜层涂料不含有机溶剂,保证了材料的环保性及安全性。

52.本发明还提出了一种玻璃制品,其中,包括依次层叠的玻璃、缓冲层及光学膜层,

所述缓冲层由如上所述的膜层涂料制成。

53.本发明还提出了一种电子设备壳体,其中,所述电子设备壳体包括如上所述的玻璃制品。具体地,所述电子设备壳体为手机壳体。

54.下面通过实施例对本发明进行详细说明。

55.性能测试方法:

56.(1)附着力测试

57.用锋利刀片(刀锋角度为20

°

~30

°

,刀片厚度0.43

±

0.03mm)在测试样本表面划10

×

10个1mm

×

1mm小网格;用毛刷将测试区域的碎片刷干净;用粘附力(10

±

1)n/25mm的胶带(nichiban ct405ap-24胶纸)牢牢粘住被测试小网格,并用指甲挤压胶带,赶走胶带与涂层之间的气泡,以加大胶带与被测区域的接触面积及力度;静置(90

±

30)s后,用手抓住胶带一端,在反向60

°

的方向于0.5s~1s内扯下胶纸,试验1次,试验后再用5倍放大镜检查油漆涂层的脱落情况;

58.其中,附着力等级描述如表1所示。

59.表1

[0060][0061][0062]

(2)落球测试

[0063]

将样品的玻璃非镀膜面朝上,然后将直径¢20mm、重量32

±

1g的钢球从预定高度朝样品中心点砸下,在每个高度砸处三次,且预定高度从15.5cm开始依次增加到22.0cm、31.5cm、47cm、62.5cm、78cm、94cm、110cm、126cm、142cm...,直至样品被钢球砸破,记录样品被钢球砸破时的落球高度。

[0064]

所用设备:

[0065]

本实施例所用镀膜机台为光驰科技(上海)有限公司的gener-2350通用真空溅射镀膜机。

[0066]

多羟基低聚倍半硅氧烷的制备:将(氨丙基)三乙氧基硅烷与缩水甘油按物质的量

之比为1:2混合,然后在室温条件下反应1小时;然后将反应产物加入甲醇及氢氟酸溶液中,于室温条件下反应2小时;再使用旋转蒸发仪在70~80℃下,将反应产物中的溶剂去除,并在真空干燥箱中继续干燥48小时,制得多羟基低聚倍半硅氧烷。

[0067]

实施例1

[0068]

(1)、按质量份计,将25份水性羟基丙烯酸树脂、2份多羟基低聚倍半硅氧烷、0.1份3-氨丙基三甲氧基硅烷溶于69.9份水中,混合均匀后,再在800rpm/min搅拌作用下加入3份-nco含量为12%的异氰酸酯固化剂,溶解完全后静置30min,制得膜层涂料。

[0069]

(2)、取膜层涂料及玻璃盖板,以喷涂方式在玻璃盖板镀膜面形成一层薄膜,经60℃干燥后转移到镀膜机进行光学镀膜,制得样品。

[0070]

实施例2

[0071]

(1)、按质量份计,将30份水性羟基丙烯酸树脂、2份多羟基低聚倍半硅氧烷、0.15份3-氨丙基三甲氧基硅烷溶于64.45份水中,混合均匀后,再在800rpm/min搅拌作用下加入3.4份-nco含量为12%的异氰酸酯固化剂,溶解完全后静置30min,制得膜层涂料。

[0072]

(2)、取膜层涂料及玻璃盖板,以喷涂方式在玻璃盖板镀膜面形成一层薄膜,经60℃干燥后转移到镀膜机进行光学镀膜,制得样品。

[0073]

实施例3

[0074]

(1)、按质量份计,将34份水性羟基丙烯酸树脂、3份多羟基低聚倍半硅氧烷、0.15份3-氨丙基三甲氧基硅烷溶于55.85份水中,混合均匀后,再在800rpm/min搅拌作用下加入7份-nco含量为12%的异氰酸酯固化剂,溶解完全后静置30min,制得膜层涂料。

[0075]

(2)、取膜层涂料及玻璃盖板,以喷涂方式在玻璃盖板镀膜面形成一层薄膜,经60℃干燥后转移到镀膜机进行光学镀膜,制得样品。

[0076]

实施例4

[0077]

(1)、按质量份计,将40份水性羟基丙烯酸树脂、3份多羟基低聚倍半硅氧烷、0.35份3-氨丙基三甲氧基硅烷溶于51.65份水中,混合均匀后,再在800rpm/min搅拌作用下加入5份-nco含量为12%的异氰酸酯固化剂,溶解完全后静置30min,制得膜层涂料。

[0078]

(2)、取膜层涂料及玻璃盖板,以喷涂方式在玻璃盖板镀膜面形成一层薄膜,经60℃干燥后转移到镀膜机进行光学镀膜,制得样品。

[0079]

实施例5

[0080]

(1)、按质量份计,将45份水性羟基丙烯酸树脂、3.5份多羟基低聚倍半硅氧烷、0.5份3-氨丙基三甲氧基硅烷溶于46份水中,混合均匀后,再在800rpm/min搅拌作用下加入5份-nco含量为12%的异氰酸酯固化剂,溶解完全后静置30min,制得膜层涂料。

[0081]

(2)、取膜层涂料及玻璃盖板,以喷涂方式在玻璃盖板镀膜面形成一层薄膜,经60℃干燥后转移到镀膜机进行光学镀膜,制得样品。

[0082]

实施例6

[0083]

(1)按质量份计,将34份水性羟基丙烯酸树脂、1.2份多羟基低聚倍半硅氧烷、0.15份3-氨丙基三甲氧基硅烷溶于57.65份水中,混合均匀后,再在800rpm/min搅拌作用下加入7份-nco含量为12%的异氰酸酯固化剂,溶解完全后静置30min,制得膜层涂料。

[0084]

(2)取膜层涂料及玻璃盖板,以喷涂方式在玻璃盖板镀膜面形成一层薄膜,经60℃干燥后转移到镀膜机进行光学镀膜,制得样品。

[0085]

实施例7

[0086]

(1)按质量份计,将34份水性羟基丙烯酸树脂、4.5份多羟基低聚倍半硅氧烷、0.15份3-氨丙基三甲氧基硅烷溶于54.35份水中,混合均匀后,再在800rpm/min搅拌作用下加入7份-nco含量为12%的异氰酸酯固化剂,溶解完全后静置30min,制得膜层涂料。

[0087]

(2)取膜层涂料及玻璃盖板,以喷涂方式在玻璃盖板镀膜面形成一层薄膜,经60℃干燥后转移到镀膜机进行光学镀膜,制得样品。

[0088]

实施例8

[0089]

(1)按质量份计,将34份水性羟基丙烯酸树脂、0.5份多羟基低聚倍半硅氧烷、0.15份3-氨丙基三甲氧基硅烷溶于58.85份水中,混合均匀后,再在800rpm/min搅拌作用下加入7份-nco含量为12%的异氰酸酯固化剂,溶解完全后静置30min,制得膜层涂料。

[0090]

(2)取膜层涂料及玻璃盖板,以喷涂方式在玻璃盖板镀膜面形成一层薄膜,经60℃干燥后转移到镀膜机进行光学镀膜,制得样品。

[0091]

实施例9

[0092]

(1)按质量份计,将34份水性羟基丙烯酸树脂、6份多羟基低聚倍半硅氧烷、0.15份3-氨丙基三甲氧基硅烷溶于52.85份水中,混合均匀后,再在800rpm/min搅拌作用下加入7份-nco含量为12%的异氰酸酯固化剂,溶解完全后静置30min,制得膜层涂料。

[0093]

(2)取膜层涂料及玻璃盖板,以喷涂方式在玻璃盖板镀膜面形成一层薄膜,经60℃干燥后转移到镀膜机进行光学镀膜,制得样品。

[0094]

实施例10

[0095]

(1)、按质量份计,将55份水性羟基丙烯酸树脂、3份多羟基低聚倍半硅氧烷、0.15份3-氨丙基三甲氧基硅烷溶于30.85份水中,混合均匀后,再在800rpm/min搅拌作用下加入11份-nco含量为12%的异氰酸酯固化剂,溶解完全后静置30min,制得膜层涂料。

[0096]

(2)、取膜层涂料及玻璃盖板,以喷涂方式在玻璃盖板镀膜面形成一层薄膜,经60℃干燥后转移到镀膜机进行光学镀膜,制得样品。

[0097]

对比例1

[0098]

取玻璃盖板,经60℃干燥后转移到镀膜机进行光学镀膜,制得样品f。

[0099]

对比例2

[0100]

(1)、按质量份计,将34份水性羟基丙烯酸树脂、0.15份3-氨丙基三甲氧基硅烷溶于58.85份水中,混合均匀后,再在800rpm/min搅拌作用下加入7份-nco含量为12%的异氰酸酯固化剂,溶解完全后静置30min,制得膜层涂料。

[0101]

(2)、取膜层涂料及玻璃盖板,以喷涂方式在玻璃盖板镀膜面形成一层薄膜,经60℃干燥后转移到镀膜机进行光学镀膜,制得样品。

[0102]

样品性能测试:

[0103]

将上述样品依次进行附着力测试,测试结果如下表1所示。

[0104]

将上述样品依次进行球落测试,每个样品测试5次,计算5次测试结果的平均值,结果如下表2所示。

[0105]

表1

[0106]

样品测试结果实施例15b

实施例25b实施例35b实施例44b实施例54b实施例65b实施例74b实施例85b实施例94b实施例104b对比例15b对比例24b

[0107]

表2

[0108]

样品测试结果(cm)实施例1142.0实施例2142.0实施例3138.8实施例4132.4实施例5129.2实施例697.2实施例7113.2实施例884.6实施例984.4实施例1084.6对比例147.0对比例269.0

[0109]

结合表1与表2可以看出,将本发明实施例所提供的膜层涂料涂覆于玻璃盖板与光学膜层之间时,由于该缓冲层的存在抵消了光学膜层在玻璃上形成的残余应力,同时减少了光学镀膜引起的玻璃表面微裂纹的生成,使其抗冲击性能显著提高,减小甚至消除了光学镀膜对玻璃强度的不利影响。

[0110]

同时,对比实施例3与实施例6~9可以看出,将多羟基低聚倍半硅氧烷的加入量设置在1.2~4.5份范围内,不仅可以让缓冲层有效实现对光学膜层在玻璃上形成的残余应力的抵消作用,也保证了光学膜层与玻璃盖板之间的粘结、附着效果。

[0111]

另外,对比实施例3与对比例1及对比例2可以看出,正是因为含有多羟基低聚倍半硅氧烷,使得由膜层涂料制备的缓冲层可以有效抵消光学膜层在玻璃上形成的残余应力。

[0112]

综上所述,在本实施例中,所提供的膜层涂料及其制备方法、玻璃制品、电子设备壳体,所提供的膜层涂料包括水性羟基丙烯酸树脂、异氰酸酯固化剂、硅烷偶联剂、多羟基低聚倍半硅氧烷以及稀释剂。其中,水性羟基丙烯酸树脂与异氰酸酯固化剂可以形成水性聚氨酯,可以作为膜层的主要成分;而硅烷偶联剂可以提高涂料的交联密度及成膜效果,使形成的膜层具有良好的化学抵抗性和耐水性;而多羟基低聚倍半硅氧烷具有以si-o-si键

为无机骨架的中空笼型结构,可提高膜层的韧性;同时,上述膜层涂料可以使用水或乙醇作为稀释剂,使得本发明实施例所提供的膜层涂料具有较高的安全性和环保性。本发明实施例所提供的膜层涂料成分及制备工艺简单、安全环保、成膜效果好且固化成膜后韧性足,尤其适用于制作玻璃盖板进行光学镀膜的缓冲层,防止光学镀膜对玻璃盖板造成损伤。

[0113]

尽管已描述了本发明实施例的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所述权利要求意欲解释为包括优选实施例以及落入本发明实施例范围的所有变更和修改。

[0114]

以上对本发明所提供的一种膜层涂料及其制备方法、玻璃制品、电子设备壳体,进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。