1.本发明涉及的是一种光学玻璃渣生产用底触铂金熔料装置及方法,属于光学玻璃熔料设备技术领域。

背景技术:

2.随着市场对高品质光学玻璃需求的提升以及环保的要求,也随着铂金连熔线在光学玻璃行业快速应用,铂金连熔玻璃生产线已经基本解决了单坩埚熔炼产量低、效率低、批次不稳定等难题,但连熔线铂金用量巨大,且原材料由不同配比的粉料组成,粉料熔制初期对铂金连熔线有严重腐蚀作用,一旦铂金连熔线组件出现腐蚀性漏点,整条生产线就要被迫停炉。为了解决光学玻璃粉料初期熔化过程复杂的物、化反应对铂金连熔线的腐蚀和冲刷,高品质光学玻璃熟料渣日益成为提升铂金连熔生产线使用寿命的关键。

3.基于上述问题,现有技术中,当前行业主要采用铂金坩埚和耐火材料坩埚用于熔制高品质光学玻璃熟料渣,其熔制光学熟料品质及效益成为制约光学玻璃熟料渣的关键。普通铂金坩埚熔制成本较高,而且其大多采用单坩埚方式,每次物料熔制完成后,放料和加料易形成冷、热交替,造成铂金坩埚在冷热交替下疲劳失效,进而影响铂金坩埚整体使用寿命。而普通耐火材料坩埚由于其与玻璃原粉料物相性能相近,极易造成耐材融入玻璃液中或出现坩埚耐材剥落入玻璃液中,造成光学玻璃熟料品质无法满足光学玻璃要求。

4.除此之外,上述熔制装置还存在以下缺点:

5.1、铂金坩埚:首先铂金熔融装置需要的贵金属用量大,设备的投入成本大;其次,原辅料均为不同组合的粉料,在熔融过程对铂金有强的腐蚀作用,易造成铂金漏点;最后单坩埚放料及加入粉料过程,铂金坩埚冷、热交替温差可达500~600℃,铂金熔融坩埚热膨胀和收缩易造成铂金坩埚褶皱、开裂问题,严重影响坩埚的使用寿命。

6.2、耐材坩埚:耐材坩埚成本较低,在熔制玻璃熟料中常作为主要的熔融装置,但由于高性能的光学玻璃需要很高的品质,耐材坩埚最大的缺点在于耐材坩埚无法提供稳定的温度,其加热方式多采用热传导或热辐射,对玻璃液出料区温度无法精确控制,而外载功率加热本身存在温度传感滞后和不稳现象,造成玻璃光学性能波动;其次,其熔制光学玻璃时自身受玻璃液侵蚀,耐火坩埚会因为长期使用局部材质剥落进入玻璃液中,造成玻璃渣中存在夹杂,严重时会造成大批量不合格问题。

7.综上所述,现有技术单一的铂金坩埚或耐材坩埚在熔制熟料玻璃渣过程均存在明显的弊端。

技术实现要素:

8.本发明提出的是一种光学玻璃渣生产用底触铂金熔料装置及方法,其目的旨在克服现有技术存在的上述不足,通过底触铂金熔料装置,充分发挥了耐材坩埚和铂金坩埚优势,具有较高的经济效益和社会效益。

9.本发明的技术解决方案:一种光学玻璃渣生产用底触铂金熔料装置,其结构包括

分体式炉膛、耐火材质埚身、底触铂金熔料装置、控温热电偶、底触炉衬、底部支撑砖、中频加热装置,其中外侧包覆有分体式炉膛的耐火材质锅身设置在底触铂金熔料装置上,控温热电偶焊接在底触铂金熔料装置外侧,底触炉衬设置在底部支撑砖与底触铂金熔料装置之间,底触铂金熔料装置下端出料管向下延伸至底触炉衬外侧且外侧设中频加热装置。

10.优选的,所述的底触铂金熔料装置包括铂金锅体、表面均布有若干开孔的上过滤隔板、表面均布有若干开孔的下过滤网、上电极和下电极,上过滤隔板和下过滤网分别平行设置在铂金坩埚体内侧上部和下部,铂金坩埚体上端部外侧设上电极,铂金坩埚体下端部外侧和底部支撑砖下边沿设下电极。

11.优选的,所述的分体式炉膛为圆筒状,分体式炉膛壁厚中心处沿中心线开有若干均布排列的孔槽,孔槽内安装加热器。

12.优选的,所述的耐火材质埚身为圆筒状、下沿设与上电极台阶配合的a台阶槽。

13.优选的,所述的底触炉衬截面呈y形开口,底触炉衬上部外沿设b台阶槽,b台阶槽局部开有2处安装控温热电偶的热电偶安装孔。

14.优选的,所述的上电极包括铂金电极、铜导电极和冷却铜管,铂金电极边缘设有与a台阶槽配合的台阶,铜导电极一端与铂金电极外侧面连接,冷却铜管沿铂金电极底部边缘设置、且与铂金电极焊接部分为方形结构、外接进出水部分为圆形结构。

15.优选的,所述的底部支撑砖外形呈圆筒状、内侧开有与底触炉衬配合的倒锥形槽孔、上口边沿设引出铜导电极的凹形槽、底端设出料管穿过用圆形孔。

16.一种光学玻璃渣生产用底触铂金熔料装置的装配方法,包括以下步骤:

17.①

将底触铂金熔料装置安装于底触炉衬对应的内槽中,通过热电偶安装孔留有的位置将控温热电偶焊接于相应位置;

18.②

将底部支撑砖调整好中心,置于升降平台上,将步骤

①

装配好的部件按照凹形槽作为铜导电极引出位置进行装配;

19.③

将下电极沿铂金锅体出料管套入至底部支撑砖下平面,保证其朝向与上电极一致,采用氩弧焊将其与铂金锅体焊接成一体;

20.④

将耐火材质埚身的a台阶槽向下与上电极的铂金电极的台阶进行装配,结合面完全平稳装配,同时保证耐火材质埚身垂直于升降平台;

21.⑤

将装有加热器的分体式炉膛,包裹在耐火材质埚身外侧,下沿压合在底部支撑砖上口,分体式炉膛与耐火材质埚身间隙用氧化铝空心球进行填充密实;

22.⑥

最后将升降台升至工作台位正常高度,上电极和下电极接入加热电源,控温热电偶通过引线连接测温仪表,铂金锅体出料管部位套入中频加热装置并固定。

23.本发明的优点:有效的解决了现有技术单一材质坩埚熔制光学玻璃熟料渣所引发不利因素,具体有益效果如下:

24.1)创新性的将耐材坩埚和铂金坩埚有机结合起来,显著的降低光学玻璃熔制过程中单一材质坩埚弊端,通过底触铂金熔料装置的电极加载,既能有效的控制熔制过程的熔体温度,又能通过自身加热弥补放料和加料过程对铂金坩埚冷热温差,减缓铂金温差冲击疲劳,铂金锅体的使用寿命由通常9个月延长至15个月。此外,本发明结构更便于快速更换耐火材质埚身,生产运营成本更低;

25.2)创新性的解决了铂金材质与耐火材质密封问题,通过方形水冷铜管和阶梯槽结

构快速冷却从炉内间隙溢流出熔体玻璃,从而达到良好密封效果。采用本发明技术方案设计的底触式铂金熔料装置比同容积的纯铂金坩埚大约节省50%以上贵金属用量。

26.3)通过双层过滤结构,有效的降低了耐火材质坩埚带来的结石缺陷,本发明熔制的光学玻璃渣成分质量达到了铂金坩埚所达到的同等品质效果。

附图说明

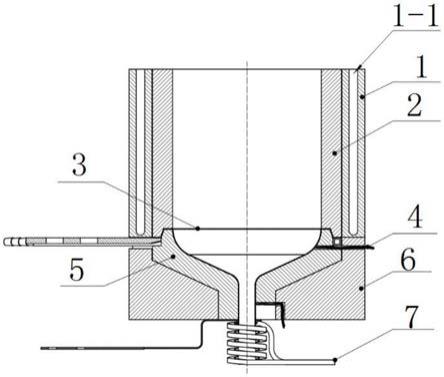

27.图1是本发明光学玻璃渣生产用底触铂金熔料装置的结构示意图。

28.图2是图1的纵剖视图。

29.图3是图1中底触铂金熔料装置的结构示意图。

30.图中的1是分体式炉膛、1-1是孔槽、2是耐火材质埚身、2-1是a台阶槽、3是底触铂金熔料装置、3-1是铂金锅体、3-2是上过滤隔板、3-3是下过滤网、3-41是铂金电极、3-42是铜导电极、3-43是冷却铜管、3-43-1是方形结构、3-43-2是圆形结构、3-5是下电极、4是控温热电偶、5是底触炉衬、6是底部支撑砖、6-1是凹形槽、6-2是圆形孔、7是中频加热装置、8是出料管。

具体实施方式

31.下面结合实施例和具体实施方式对本发明作进一步详细的说明。

32.如图1所示,一种光学玻璃渣生产用底触铂金熔料装置,其结构包括分体式炉膛1、耐火材质埚身2、底触铂金熔料装置3、控温热电偶4、底触炉衬5、底部支撑砖6、中频加热装置7,其中外侧包覆有分体式炉膛1的耐火材质锅身2设置在底触铂金熔料装置3上,控温热电偶4焊接在底触铂金熔料装置3外侧,底触炉衬5设置在底部支撑砖6与底触铂金熔料装置3之间,底触铂金熔料装置3下端出料管8向下延伸至底触炉衬5外侧且外侧设中频加热装置7。

33.如图1、2所示,底触铂金熔料装置3包括铂金锅体3-1、表面均布有若干开孔的上过滤隔板3-2、表面均布有若干开孔的下过滤网3-3、上电极和下电极3-5,上过滤隔板3-2和下过滤网3-3分别平行设置在铂金坩埚体3-1内侧上部和下部,铂金坩埚体3-1上端部外侧设上电极,铂金坩埚体3-1下端部外侧和底部支撑砖6下边沿设下电极3-5。

34.分体式炉膛1优选为圆筒状(图2为沿分体式炉膛1中心线剖分成对称2件),分体式炉膛1壁厚中心处沿中心线开有若干均布排列的孔槽1-1,孔槽1-1用于安装硅钼棒或硅碳棒加热器。

35.耐火材质埚身2优选为圆筒状,下沿设a台阶槽2-1,用于与上电极台阶配合安装。

36.底触炉衬5优选为截面呈y形开口,底触炉衬5上部外沿设b台阶槽,b台阶槽局部开有2处热电偶安装孔,用于安装控温热电偶4。

37.底部支撑砖6优选为外形呈圆筒状、内侧开有倒锥形槽孔、上口边沿设凹形槽、底端设圆形孔。倒锥形槽孔用于与底触炉衬5配合,凹形槽用于引出铜导电极3-42,圆形孔用于出料管8穿过。

38.上电极包括铂金电极3-41、铜导电极3-42和冷却铜管,铂金电极3-41边缘设有与a台阶槽2-1配合的台阶,铜导电极3-42一端与铂金电极3-41外侧面连接,冷却铜管沿铂金电极3-41底部边缘设置、且与铂金电极3-41焊接部分为方形结构3-43-1、外接进出水部分为

圆形结构3-43-2。

39.所述光学玻璃渣生产用底触铂金熔料装置的装配方法,包括以下工艺步骤:

40.①

将底触铂金熔料装置3安装于底触炉衬5对应的内槽中,随即通过热电偶安装孔留有的位置将控温热电偶4焊接于相应位置;

41.②

将底部支撑砖6调整好中心,置于升降平台上,将步骤

①

装配好的部件按照凹形槽作为铜导电极3-42引出位置进行装配;

42.③

将下电极3-5沿铂金锅体3-1出料管8套入至底部支撑砖6下平面,保证其朝向与上电极一致,采用氩弧焊将其与铂金锅体3-1焊接成一体;

43.④

将耐火材质埚身2的a台阶槽2-1向下与上电极的铂金电极3-41的台阶进行装配,结合面需完全平稳装配,同时保证耐火材质埚身2垂直于升降平台;

44.⑤

将装有加热器的分体式炉膛1,包裹在耐火材质埚身2外侧,下沿压合在底部支撑砖6上口,分体式炉膛1与耐火材质埚身2间隙用氧化铝空心球进行填充密实;

45.⑥

最后将升降台升至工作台位正常高度,上电极和下电极3-5接入加热电源,控温热电偶4通过引线连接测温仪表,铂金锅体3-1出料管8部位套入中频加热装置7并固定。

46.本发明提供的底触铂金熔料装置及使用方法,主要用于制备高纯光学玻璃熟料渣,为光学玻璃进一步熔制提供了成分均匀、物相稳定的半成品物料。将配比好的光学玻璃原材料通过本装置快速进行熔制、均化,由放料管直接通入循环冷却水中进行水淬,通过本装置及方法制备的光学玻璃熟料渣成分均匀、物相稳定,大大提高了光学玻璃熟料渣的品质,同时延长了造渣熔料装置的寿命。

47.本发明有效地解决了现有技术普通铂金坩埚成本高、冷热交替造成使用寿命短,而普通耐火材料坩埚生产玻璃粉品质差的难题,同时大大降低单坩埚铂金用量。通过铂金熔料装置的恒温流量控制和多级过滤结构,使玻璃渣结石缺陷更少,铂金熔料装置交替热膨胀收缩造成的疲劳失效周期更长(即寿命更长)。

48.以上所述各部件均为现有技术,本领域技术人员可使用任意可实现其对应功能的型号和现有设计。

49.以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。