1.本发明涉及多孔材料的制备领域,具体涉及一种具有长程取向结构或复杂结构的多孔材料的制备方法及产品和应用。

背景技术:

2.定向冷冻法是一种利用温度场来调节冰晶的成核与生长的制备方法,材料结构通过复制冰晶的形貌而得到精确的调控。deville等人(s.deville,et al.science,2006,311,515-518.)首次提出冰模板法的概念并成功制备了以陶瓷颗粒为组装单元的支架材料,孔隙完美复刻冰晶的形貌,通过将无机骨架与高分子复合可以得到兼具高强度和高韧性的复合材料。然而,在此过程中,冰晶的生长仅受垂直于表面的温度梯度的一维调控,在平行于基底的平面内冰晶的生长方向是随机的,最终获得材料具有多取向的结构特点,此过程可称之为单向冷冻。之后,bai等人(h.bai,et al.sci.adv.,2015,1,e1500849)通过在冷源表面引入一个楔形角,形成双向的温度梯度来调控冰晶的生长,从而可以实现单一取向结构的制备,该方法应用于无机的陶瓷颗粒、碳材料、高分子和功能材料等一系列单元的组装,但楔形角的存在极大限制了大尺寸骨架的制备,同时,更复杂的多级结构的制备也无法得到灵活的调控,从而无法实现更广泛的应用。

3.为了进一步拓宽冰模板法的应用前景,将冰晶的成核与生长在微观水平进行有效的调控,从而实现大尺寸和长程取向结构或复杂结构的多孔材料的制备。因此,亟待提出一种新的以冰晶为模板的组装策略,实现具有取向结构的多孔支架微结构的灵活调控和广泛应用。

技术实现要素:

4.本发明针对现有技术的不足,提供一种具有长程取向结构或复杂结构的多孔材料的制备方法,通过冷源表面设计调控冰晶的成核与生长,得到具有长程取向结构或复杂结构的多孔支架,之后经过一系列的处理,如将高分子渗透到上述所得具有取向结构的多孔支架中,得到的复合材料具有良好的力学性能。

5.本发明的技术方案为:

6.本发明的制备方法,包括以下具体步骤:

7.1)待冷冻溶液的配制;

8.2)冷源表面的图案化处理,得到具有微结构的冷源表面;

9.3)将待冷冻溶液倒入冷冻模具中,在具有微结构的冷源表面进行定向冷冻得到冷冻的块体,并将冷冻的块体从冷冻模具中进行脱模得到冷冻材料;

10.4)将冷冻材料进行冷冻干燥去除冰晶,得到具有长程取向结构或复杂结构的多孔材料。

11.所述步骤1)中,所述的待冷冻溶液包括无机纳米颗粒分散液、无机纳米片分散液、二维功能材料分散液和高分子聚合物溶液中的一种或几种,在冷冻过程中,无机纳米颗粒、

纳米片、二维功能材料可称之为组装单元(被冰晶组装的微观粒子)。

12.所述的无机纳米颗粒分散液以氧化铝纳米颗粒分散液为例,无机纳米片分散液以氧化铝纳米片分散液为例,二维功能材料分散液以氧化石墨烯分散液为例,高分子聚合物溶液以壳聚糖溶液为例。

13.所述无机纳米颗粒分散液的制备过程为:先将darvan 811分散剂和聚乙烯醇润滑剂溶于水中得到混合溶液,然后将无机纳米颗粒分散到混合溶液中并进行球磨,得到无机纳米颗粒分散液,所述的无机纳米颗粒分散液的固含量为5vol%-20vol%;

14.所述的无机纳米片分散液的制备过程为:先将darvan 811分散剂和聚乙烯醇(pva,mw~205000)润滑剂溶于水中得到混合溶液,然后将无机纳米片分散到混合溶液中并进行球磨,得到无机纳米片分散液,所述的无机纳米片分散液的固含量为5vol%-20vol%;

15.所述的二维功能材料分散液的制备过程为:先将聚乙烯醇溶于水中,再加入等量的二维功能材料,然后采用细胞粉碎仪超声,得到二维功能材料分散液,所述的二维功能材料分散液的浓度为3-10mg/ml;

16.所述高分子聚合物溶液的制备过程为:先将冰醋酸溶于水中,然后加入所需量的高分子聚合物并不断搅拌,直至完全溶解,得到高分子聚合物溶液,所述的高分子聚合物溶液的质量分数为1%-3%。

17.所述步骤2)中,冷源表面的图案化处理是采用刻蚀加工或砂纸打磨的方法。

18.所述的冷源表面为硅片表面,采用刻蚀加工的方法,具体为:通过深硅刻蚀工艺在硅片表面刻蚀截面为矩形的沟槽,沟槽的宽度为3-50μm,沟槽的间距为3-50μm,沟槽的深度为5-50μm,有效制备长程取向结构或复杂多孔结构的沟槽的(宽度,间距)为(3,25)、(5,10)、(5,25)、(10,5)、(10,10)、(10,25)、(25,3)、(25,5)和(25,10),对应的任何深度都可实现有效诱导,而其他沟槽参数的结构,无法形成明显的温度场来诱导冰晶的生长。若硅片表面的沟槽刻蚀为单一取向,即各个沟槽平行布置,则对应制备的多孔材料具有长程取向结构;若硅片表面的沟槽刻蚀为多个取向,即各个沟槽非平行布置,至少有两个方向的交叉排列,则对应制备的多孔材料具有复杂结构。

19.所述的冷源表面为不锈钢表面,采用砂纸打磨的方法,具体为:用砂纸在光滑的不锈钢表面进行打磨,形成均匀的沟槽表面,在特定的冷冻条件下有效制备长程取向结构或复杂多孔结构的沟槽表面对应的砂纸参数为280目-1500目,若不锈钢表面的沟槽打磨为单一取向,即各个沟槽平行布置,则对应制备的多孔材料具有长程取向结构;若不锈钢表面的沟槽打磨为多个取向,即各个沟槽非平行布置,至少有两个方向的交叉排列,则对应制备的多孔材料具有复杂结构。目数越小,砂纸越粗糙,得到的表面越不均匀,就无法形成均匀的温度场,冰晶无法沿着单一的方向生长;目数越大,砂纸越光滑,越不容易在表面形成沟槽,就无法明显改变表面的温度场,冰晶更倾向于随机生长。

20.所述步骤3)中,定向冷冻具体是指在具有微结构的冷源表面进行冷冻。

21.所述步骤3)中,定向冷冻的温度为-90~-30℃。当过冷度太大时,由于温度过低,沟槽引起的温度差异不明显,过冷度不足时亦是如此。

22.所述步骤4)中,冷冻干燥的时间为24h。

23.得到具有长程取向结构或复杂结构的多孔材料后,后续需要复合的高分子根据应用情景进行选择,如选用环氧树脂(epoxy resin,双酚f),以甲基六氢邻苯二甲酸酐作为固

化剂,以2,4,6-三(二甲氨基甲基)苯酚作为催化剂,高温固化,可得到类似于贝壳的高强度和高韧性。

24.本方法从冰模板法中的冷源出发,通过对冷源表面进行微结构的设计可以实现温度场的局部调控,从而可以在微观水平上控制冰晶的成核与生长,达到精确调控具有取向结构的多孔支架中微结构的效果,同时,在宏观尺度上,大面积的取向结构是表面微结构的直接反映,多孔材料的结构可以随着表面微结构图案变化而做出相应的变化,从而实现灵活的调控和应用。

25.与在未经过图案化的表面进行单向冷冻得到的无规结构相比,本方法得到的长程取向结构或复杂结构与高分子复合得到的材料具有更加优异的力学性能。

26.本发明阐述了一种简单便捷制备高性能材料的策略,通过在表面引入微结构,以此为冷源进行定向冰冻,以冰晶为模板,实现材料主体微结构的精确调控,从而对材料的性能进行优化。

27.本发明的有益效果是:

28.(1)本发明中的制备方法简单,可实现取向结构的大规模制备,适合工业放大应用。

29.(2)本发明中的制备方法,可根据实际需要对表面微结构设计不同的图案,得到复杂结构的多孔材料,实现在如电、磁、热、力或者生物医学等方面的应用。

30.(3)本发明中通过表面微结构调控冰晶的成核与生长,调控过程不受组装单元的限制,如无机纳米颗粒、无机纳米片、二维功能材料如石墨烯和氮化硼等、以及高分子都可通过该冷冻过程实现可控的组装,因此该方法广泛适用于各种体系。

31.(4)与在未经过图案化的表面进行单向冷冻得到的无规结构相比,本方法得到的长程取向结构或复杂结构与高分子复合得到的材料具有更加优异的力学性能。

附图说明

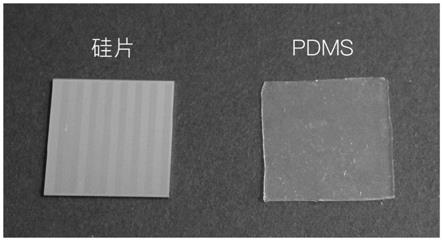

32.图1为实施例1-4冷冻基底的光学图;

33.图2为实施例1-5定向冷冻的装置示意图;

34.图3为实施例1制备的多孔氧化铝纳米片支架的光学图和sem图;

35.图4为实施例1制备的以氧化铝纳米片为支架的复合材料的光学图和sem图;

36.图5为实施例1制备的复合材料的力学性能曲线;

37.图6为实施例2制备的多孔氧化铝纳米颗粒支架的光学图和sem图;

38.图7为实施例3制备的氧化石墨烯气凝胶的光学图和sem图;

39.图8为实施例4制备的壳聚糖支架的光学图和sem图;

40.图9为实施例5冷冻基底的微观结构图;

41.图10为实施例5制备的三层交叉取向结构的sem图;

42.图11为实施例5制备的三层交叉取向结构材料的断裂韧性图;

43.图12为实施例6-17制备的带划痕的不锈钢基底的光学图;

44.图13为实施例6-17定向冷冻的装置示意图;

45.图14为实施例6制备的复合材料的力学性能曲线;

46.图15为实施例18制备的三层交叉取向结构的sem图。

具体实施方式

47.下面结合附图与阵列天线自建仿真数据集作为具体实例对本发明作进一步详细说明。

48.实施例1

49.(1)称取0.788g darvan 811分散剂,0.788g聚乙烯醇溶于38.424g水中,将39.4g氧化铝纳米片(密度3.94g/cm3)分散到上述溶液中,配置成50ml的20vol%氧化铝纳米片分散液,加入20-30g的氧化锆球,将上述溶液球磨48h。

50.(2)将刻蚀加工的硅片进行疏水修饰,具体做法为:将具有单一取向沟槽的硅片放在真空干燥器里,沟槽参数从能有效诱导冰晶取向的组合中选取,(宽度,间距)为(3,25)、(5,10)、(5,25)、(10,5)、(10,10)、(10,25)、(25,3)、(25,5)和(25,10),在干燥器中滴入10μl的十八烷基三氯硅烷(ots)作为疏水修饰剂,抽真空后,硅片处于真空的硅烷气氛中,将上述干燥器放进70℃烘箱内,保持2h,保证硅片表面充分修饰上硅烷分子。

51.(3)将步骤(2)得到的疏水修饰的硅片取出,放进直径4cm的铝盘,取1.5g聚二甲基硅氧烷(pdms,sylgard 184,美国道康宁公司)倒入上述铝盘内,抽真空去除气泡,然后放进60℃的恒温烘箱固化2h。取出后,将pdms从硅片上揭开,得到复刻硅片沟槽形貌的pdms基底,其光学照片如图1所示,该基底可以实现重复利用,且该翻模过程避免了硅片的脆性在操作过程中带来的繁琐和成本问题。

52.(4)在步骤(3)得到的pdms基底上进行定向冰冻,具体操作如下:如图2所示,将pdms基底放在铜片上,将有机玻璃(pmma)模具用密封胶固定在上述基底上,将步骤(1)配制的溶液加入模具中,最后将整个装置放在温度固定在-90~-30℃之间的冷源上进行定向冰冻,待冷冻结束,将冷冻的块体从模具里脱离。

53.(5)将冷冻的块体放进冷冻干燥机干燥24h以去除冰晶,得到具有取向结构的多孔支架,其光学照片及微观结构如图3所示。然后将高分子灌入支架,选取环氧树脂(epoxy resin,双酚f)单体,以甲基六氢邻苯二甲酸酐作为固化剂,以2,4,6-三(二甲氨基甲基)苯酚作为催化剂,固定质量配比100:98:0.5,放在100℃固化1h,然后放进150℃固化2h。得到的复合材料,其光学照片及微观结构如图4所示,对其进行弯曲测试,应力-应变曲线如图5所示,相比于单向冷冻的复合材料,其强度提高了1.96倍。

54.实施例2

55.(1)将称取0.606g darvan 811分散剂,0.606g聚乙烯醇溶于38.788g水中,将30.3g氧化铝纳米粉(密度3.03g/cm3)分散到上述溶液中,配置成50ml的20vol%氧化铝纳米粉分散液,加入20-30g的氧化锆球,将上述溶液球磨48h。

56.步骤(2)-步骤(4)与实施例1中的步骤(2)-步骤(4)相同。

57.(5)将冷冻的块体放进冷冻干燥机干燥24h以去除冰晶,得到具有取向结构的多孔支架,其光学照片及微观结构如图6所示。

58.实施例3

59.(1)称取0.1g聚乙烯醇溶于10ml水中,取高浓度氧化石墨烯分散液稀释至10mg/ml,取10ml与上述聚乙烯醇溶液混合,使用细胞粉碎仪超声2h,将氧化石墨烯片粉碎为更小和更均匀的纳米片,最终得到氧化石墨烯和聚乙烯醇浓度均为5mg/ml的分散液。

60.步骤(2)-步骤(4)与实施例1中的步骤(2)-步骤(4)相同。

61.(5)将冷冻的块体放进冷冻干燥机干燥24h以去除冰晶,得到具有取向结构的多孔支架,其光学照片及微观结构如图7所示。

62.实施例4

63.(1)称取0.2g壳聚糖溶于10ml的1%乙酸溶液中,在1000rpm/min的转速下搅拌30min使其均匀混合,配置成2wt%壳聚糖溶液。

64.步骤(2)-步骤(4)与实施例1中的步骤(2)-步骤(4)相同。

65.(5)将冷冻的块体放进冷冻干燥机干燥24h以去除冰晶,得到具有取向结构的多孔支架,其光学照片及微观结构如图8所示。

66.实施例5

67.(1)称取0.788g darvan 811分散剂,0.788g聚乙烯醇溶于38.424g水中,将39.4g氧化铝纳米片(密度3.94g/cm3)分散到上述溶液中,配置成50ml的20vol%氧化铝纳米片分散液,加入20-30g的氧化锆球,将上述溶液球磨48h。

68.(2)将刻蚀加工的硅片进行疏水修饰,具体做法为:将具有多取向交叉排列的沟槽的硅片放在真空干燥器里,不同取向沟槽参数一致,沟槽参数从能有效诱导冰晶取向的组合中选取,(宽度,间距)为(3,25)、(5,10)、(5,25)、(10,5)、(10,10)、(10,25)、(25,3)、(25,5)和(25,10),在干燥器中滴入10μl的十八烷基三氯硅烷(ots)作为疏水修饰剂,抽真空后,硅片处于真空的硅烷气氛中,将上述干燥器放进70℃烘箱内,保持2h,保证硅片表面充分修饰上硅烷分子。

69.(3)将步骤(2)得到的疏水修饰的硅片取出,放进直径4cm的铝盘,取1.5g聚二甲基硅氧烷(pdms,sylgard 184,美国道康宁公司)倒入上述铝盘内,抽真空去除气泡,然后放进60℃的恒温烘箱固化2h。取出后,将pdms从硅片上揭开,得到复刻硅片沟槽形貌的pdms基底,其微观结构图如图9所示,该基底可以实现重复利用,且该翻模过程避免了硅片的脆性在操作过程中带来的繁琐和成本问题。

70.(4)在步骤(3)得到的pdms基底上进行定向冰冻,具体操作如下:如图2所示,将pdms基底放在铜片上,将pmma模具用密封胶固定在上述基底上,将步骤(1)配制的溶液加入模具中,最后将整个装置放在温度固定在-90~-30℃之间的冷源上进行定向冰冻,待冷冻结束,将冷冻的块体从模具里脱离。

71.(5)将冷冻的块体放进冷冻干燥机干燥24h以去除冰晶,得到具有取向结构的多孔支架,其微观结构如图10所示。然后将高分子灌入支架,选取环氧树脂(epoxy resin,双酚f)单体,以甲基六氢邻苯二甲酸酐作为固化剂,以2,4,6-三(二甲氨基甲基)苯酚作为催化剂,固定质量配比100:98:0.5,放在100℃固化1h,然后放进150℃固化2h。得到的复合材料,对其进行单边缺口弯曲测试,得到的断裂韧性随着裂纹扩展变化的散点图如图11所示,相比于单一取向的复合材料,其存在明显的韧性的增加。

72.实施例6

73.(1)称取0.788g darvan 811分散剂,0.788g聚乙烯醇溶于38.424g水中,将39.4g氧化铝纳米片(密度3.94g/cm3)分散到上述溶液中,配置成20vol%氧化铝纳米片分散液,加入20-30g的氧化锆球,将上述溶液球磨48h。

74.(2)将不锈钢表面打磨光滑,具体操作如下:取一片表面相对光滑的不锈钢片,依次用1000目、3000目、5000目、7000目的砂纸分别打磨2min,最终得到光滑的表面,然后用

400-1000目中任意目数的砂纸在上述光滑的不锈钢表面沿某一方向做定向打磨,直到表面形成较为均匀的沟槽为止,其光学照片如图12所示。

75.(3)在步骤(2)得到的带均匀划痕的不锈钢表面上进行定向冰冻,具体操作如下:如图13所示,将pmma模具用密封胶固定在不锈钢基底上,将步骤(1)配制的溶液加入模具中,最后将整个装置放在-60℃的冷源上进行定向冰冻,待冷冻结束,将冷冻的块体从模具里脱离。

76.(4)将冷冻的块体放进冷冻干燥机干燥24h以去除冰晶,得到具有取向结构的多孔支架。

77.(5)将高分子灌入步骤(4)得到的具有取向结构的多孔支架中,选取环氧树脂(epoxy resin,双酚f)单体,以甲基六氢邻苯二甲酸酐作为固化剂,以2,4,6-三(二甲氨基甲基)苯酚作为催化剂,固定质量配比100:98:0.5,放在100℃固化1h,然后放进150℃固化2h。得到复合材料,对其进行弯曲测试,应力-应变曲线如图14所示,相比于单向冷冻的复合材料,其强度提高了2.11倍。

78.实施例7

79.(1)将称取0.606g darvan 811分散剂,0.606g聚乙烯醇溶于38.788g水中,将30.3g氧化铝纳米粉(密度3.03g/cm3)分散到上述溶液中,配置成50ml的20vol%氧化铝纳米粉分散液,加入20-30g的氧化锆球,将上述溶液球磨48h。

80.步骤(2)-步骤(4)与实施例6中的步骤(2)-步骤(4)相同。

81.实施例8

82.(1)称取0.1g聚乙烯醇溶于10ml水中完全溶解,取高浓度氧化石墨烯分散液稀释至10mg/ml,取10ml与上述聚乙烯醇溶液混合,使用细胞粉碎仪超声2h,将氧化石墨烯片粉碎为更小和更均匀的纳米片,最终得到氧化石墨烯和聚乙烯醇浓度均为5mg/ml的分散液。

83.步骤(2)-步骤(4)与实施例6中的步骤(2)-步骤(4)相同。

84.实施例9

85.(1)称取0.2g壳聚糖溶于10ml的1%乙酸溶液中,在1000rpm/min的转速下搅拌30min使其均匀混合,配置成2wt%壳聚糖溶液。

86.步骤(2)-步骤(4)与实施例6中的步骤(2)-步骤(4)相同。

87.实施例10

88.(1)称取0.788g darvan 811分散剂,0.788g聚乙烯醇溶于38.424g水中,将39.4g氧化铝纳米片(密度3.94g/cm3)分散到上述溶液中,配置成20vol%氧化铝纳米片分散液,加入20-30g的氧化锆球,将上述溶液球磨48h。

89.(2)将不锈钢表面打磨光滑,具体操作如下:取一片表面相对光滑的不锈钢片,依次用1000目、3000目、5000目、7000目的砂纸分别打磨2min,最终得到光滑的表面,然后用600-1500目中任意目数的砂纸在上述光滑的不锈钢表面沿某一方向做定向打磨,直到表面形成较为均匀的沟槽为止,其光学照片如图12所示。

90.(3)在步骤(2)得到的带均匀划痕的不锈钢表面上进行定向冰冻,具体操作如下:如图13所示,将pmma模具用密封胶固定在不锈钢基底上,将步骤(1)配制的溶液加入模具中,最后将整个装置放在-90℃的冷源上进行定向冰冻,待冷冻结束,将冷冻的块体从模具里脱离。

91.(4)将冷冻的块体放进冷冻干燥机干燥24h以去除冰晶,得到具有取向结构的多孔支架。

92.实施例11

93.(1)将称取0.606g darvan 811分散剂,0.606g聚乙烯醇溶于38.788g水中,将30.3g氧化铝纳米粉(密度3.03g/cm3)分散到上述溶液中,配置成50ml的20vol%氧化铝纳米粉分散液,加入20-30g的氧化锆球,将上述溶液球磨48h。

94.步骤(2)-步骤(4)与实施例10中的步骤(2)-步骤(4)相同。

95.实施例12

96.(1)称取0.1g聚乙烯醇溶于10ml水中完全溶解,取高浓度氧化石墨烯分散液稀释至10mg/ml,取10ml与上述聚乙烯醇溶液混合,使用细胞粉碎仪超声2h,将氧化石墨烯片粉碎为更小和更均匀的纳米片,最终得到氧化石墨烯和聚乙烯醇浓度均为5mg/ml的分散液。

97.步骤(2)-步骤(4)与实施例10中的步骤(2)-步骤(4)相同。

98.实施例13

99.(1)称取0.2g壳聚糖溶于10ml的1%乙酸溶液中,在1000rpm/min的转速下搅拌30min使其均匀混合,配置成2wt%壳聚糖溶液。

100.步骤(2)-步骤(4)与实施例10中的步骤(2)-步骤(4)相同。

101.实施例14

102.(1)称取0.788g darvan 811分散剂,0.788g聚乙烯醇溶于38.424g水中,将39.4g氧化铝纳米片(密度3.94g/cm3)分散到上述溶液中,配置成20vol%氧化铝纳米片分散液,加入20-30g的氧化锆球,将上述溶液球磨48h。

103.(2)将不锈钢表面打磨光滑,具体操作如下:取一片表面相对光滑的不锈钢片,依次用1000目、3000目、5000目、7000目的砂纸分别打磨2min,最终得到光滑的表面,然后用280-800目中任意目数的砂纸在上述光滑的不锈钢表面沿某一方向做定向打磨,直到表面形成较为均匀的沟槽为止,其光学照片如图12所示。

104.(3)在步骤(2)得到的带均匀划痕的不锈钢表面上进行定向冰冻,具体操作如下:如图13所示,将pmma模具用密封胶固定在不锈钢基底上,将步骤(1)配制的溶液加入模具中,最后将整个装置放在-30℃的冷源上进行定向冰冻,待冷冻结束,将冷冻的块体从模具里脱离。

105.(4)将冷冻的块体放进冷冻干燥机干燥24h以去除冰晶,得到具有取向结构的多孔支架。

106.实施例15

107.(1)将称取0.606g darvan 811分散剂,0.606g聚乙烯醇溶于38.788g水中,将30.3g氧化铝纳米粉(密度3.03g/cm3)分散到上述溶液中,配置成50ml的20vol%氧化铝纳米粉分散液,加入20-30g的氧化锆球,将上述溶液球磨48h。

108.步骤(2)-步骤(4)与实施例14中的步骤(2)-步骤(4)相同。

109.实施例16

110.(1)称取0.1g聚乙烯醇溶于10ml水中完全溶解,取高浓度氧化石墨烯分散液稀释至10mg/ml,取10ml与上述聚乙烯醇溶液混合,使用细胞粉碎仪超声2h,将氧化石墨烯片粉碎为更小和更均匀的纳米片,最终得到氧化石墨烯和聚乙烯醇浓度均为5mg/ml的分散液。

111.步骤(2)-步骤(4)与实施例14中的步骤(2)-步骤(4)相同。

112.实施例17

113.(1)称取0.2g壳聚糖溶于10ml的1%乙酸溶液中,在1000rpm/min的转速下搅拌30min使其均匀混合,配置成2wt%壳聚糖溶液。

114.步骤(2)-步骤(4)与实施例14中的步骤(2)-步骤(4)相同。

115.实施例18

116.(1)称取0.788g darvan 811分散剂,0.788g聚乙烯醇溶于38.424g水中,将39.4g氧化铝纳米片(密度3.94g/cm3)分散到上述溶液中,配置成20vol%氧化铝纳米片分散液,加入20-30g的氧化锆球,将上述溶液球磨48h。

117.(2)将不锈钢表面打磨光滑,具体操作如下:取一片表面相对光滑的不锈钢片,依次用1000目、3000目、5000目、7000目的砂纸分别打磨2min,最终得到光滑的表面,然后用400-1000目中任意目数的砂纸在上述光滑的不锈钢表面沿不同方向做定向打磨,直到表面形成较为均匀的沟槽为止,最终形成具有不同取向交叉的沟槽的表面。

118.(3)在步骤(2)得到的带均匀划痕的不锈钢表面上进行定向冰冻,具体操作如下:如图13所示,将pmma模具用密封胶固定在不锈钢基底上,将步骤(1)配制的溶液加入模具中,最后将整个装置放在-60℃的冷源上进行定向冰冻,待冷冻结束,将冷冻的块体从模具里脱离。

119.(4)将冷冻的块体放进冷冻干燥机干燥24h以去除冰晶,得到具有取向结构的多孔支架,其微观结构如图15所示,进一步证实了该方法可以实现复杂结构的灵活制备,从而实现高性能材料。

120.利用本发明提出的方法,能够对多组不同阵列尺寸的数据集进行预测,包括对未参与训练的尺寸组进行高精度预测。因此,本发明可以广泛应用于各种具有阵列结构的复杂装备中。

121.以上所述实例仅为本发明在该实例上的结果,但本发明的具体实施不仅局限于本实例。凡是依照本发明原理与思路提出的效果相似的替代方案,都应当视为本发明的保护范围。