1.本发明属陶瓷磨料制造技术领域,具体涉及柱状或丝状陶瓷磨料的制备方法。

背景技术:

2.微晶陶瓷磨料在某种程度上又被称为陶瓷刚玉磨料、sg磨料,是一种优于电熔刚玉磨料的新型氧化铝基磨料,代表了刚玉磨料的发展方向。这种磨料具有亚微米级晶体结构,在磨削应用中磨粒上的微晶体易于沿晶界破裂、剥离露出新的微晶切削刃,自锐性好、韧性高、耐用性好、适用范围广,由其制成的磨具加工工件磨出率高,具有较高的性价比和优良的使用性能。

3.微晶陶瓷磨料主要采用溶胶-凝胶工艺制备前驱体凝胶,凝胶经干燥、破碎制粒、筛分、烧结后制成磨料。微晶陶瓷磨料的生产成本较高,主要原因在于原料价格昂贵,其次是采用溶胶-凝胶法制取微晶α-氧化铝工艺复杂,生产效率低,再者,在破碎制粒时容易产生过粉碎,常用46-120目粒度磨料的产率低。生产过程中得到的120目以细的过细粉料数量多、难以出售变现,容易造成积压、占用资金,而将这些过细粉料制成具有市场前景的柱状、丝状陶瓷磨料则是一个很好的优化产品结构方案。

4.目前市场上主要流通的氧化铝基磨料是电熔刚玉磨料,以2000℃以上的电熔高温熔融精炼后的铝矾土或铝氧粉形成熔体、熔体经流放、倾倒或随炉冷却形成熔块,熔块破碎筛分后得电熔刚玉磨料,此工艺生产能耗大、制得的刚玉材料显微结构主要为大晶体、在制成的磨粒中容易存在微裂纹,在制成磨具磨削工件时呈现微裂纹扩展、破裂或脱落等不足。当磨粒提前脱落时造成浪费,而磨粒难以脱落则表现为磨具的不锋利。并且电熔刚玉在当前生产工况条件下熔体和熔块冷却时散发出的冷却热主要以无组织形式排放、加热所在作业空间的空气,造成能源浪费和局部小环境中空气温度升高,甚至引起局部地区温升、干燥少雨的问题,不符合低碳节能、以生态优先高质量绿色发展的宗旨。因此,发展陶瓷磨料、将制备微晶陶瓷磨料前驱体的干凝胶过细粉料制成具有市场前景的柱状、丝状陶瓷磨料,再以其为原料制成重负荷磨具,符合当前磨削加工市场的需求,通过优化产品结构,协同降低微晶陶瓷磨料企业的运营成本、增加效益。

技术实现要素:

5.本发明的目的在于利用不定型粒状微晶陶瓷磨料前驱体干凝胶破碎形成的过细粉制备柱状、丝状陶瓷磨料,满足高端磨料市场的需求,降低微晶系列陶瓷磨料的综合生产成本。

6.为实现本发明的目的,具体技术方案如下:

7.1、制备微晶陶瓷磨料前驱体凝胶块

8.1)备料:选取特种氧化铝粉、溶解介质、胶溶剂、胶凝剂、着色剂等原料,用溶解介质分别溶解胶溶剂、胶凝剂、着色剂等助剂配制成溶液;所述特种氧化铝粉为胶溶性大于

95%、三水铝石含量小于5%的低钠拟薄水铝石粉;所述溶解介质选用纯水或自来水;所述胶溶剂选用一元酸硝酸或醋酸;所述胶凝剂选用硝酸镁、硝酸镧和硝酸钇、硝酸钕、硝酸铷、硝酸铝、硝酸钴的一种或一种以上。

9.2)球磨:将特种氧化铝粉、研磨球、水介质以一定的比例称量后加入球磨罐研磨,然后提取料浆泵送至真空储浆罐,脱气储存,得到悬浮料浆;

10.3)胶溶:将悬浮料浆从储浆罐计量提取转移至真空水浴反应釜,加热(70~80℃)缓慢滴加胶溶剂溶液,持续搅拌使浆体完全胶溶,反应结束后继续搅拌,有待下一步凝胶反应;

11.4)胶凝:向处于持续搅拌中的定量溶胶体系中迅速加入相应体积或质量的胶凝剂溶液,持续搅拌,使溶胶-凝胶体系仍然保持流动状态,转移至不锈钢或搪瓷托盘等容器中,流平形成薄层,冷却后成为不再具有流动性的冻胶;

12.5)干燥:将冻胶置于鼓风或真空干燥箱中烘干,随着干燥的进行冻胶收缩、开裂,形成料块剥离料盘,得到前驱体凝胶块。

13.2、不定型粒状微晶陶瓷磨料制备

14.将前述步骤5)得到的凝胶块破碎制粒,筛分得到的一定粒度范围的不定型颗粒料和细粉料a以及过细粉料b,将不定型颗粒料和细粉料a在600~850℃低温预烧、1200℃以上高温焙烧得到不定型粒状微晶陶瓷磨料,过细粉料b收集待用;

15.3、柱状、丝状陶瓷磨料制备关键工序

16.1)将收集得到的过细粉料b与纳米γ-氧化铝粉和/或勃母石粉混合搅拌均匀后得混合料c,与适量水混合搅拌得混合料d,混合料d经真空练泥机反复练制、困料,采用不同形状、不同柱径的模嘴挤出成型得到圆柱状、椭圆柱状或棱柱状、方柱状等细丝,裁切、干燥后破碎成短柱状、短细丝状体坯件,干燥后先于600~850℃低温预烧,然后再经1200℃以上高温焙烧制得柱状、丝状陶瓷磨料。

17.所述不定型粒状微晶陶瓷磨料前驱体干凝胶过细粉b为粒度120目以细;

18.各组分配比如下,以重量百分比计:

19.微晶陶瓷磨料前驱体干凝胶过细粉b为10~60%

20.纳米γ-氧化铝粉和/或勃母石粉0~40%

21.余量为水。

22.本发明优点:该工艺可以根据市场或客户需求在制备不定型粒状微晶陶瓷磨料的同时将回收的过细粉料b用于制备柱状、丝状陶瓷磨料,用于制备重负荷磨具,有利于优化产品结构,具有工艺稳定、生产效率高、原材料利用率高、综合生产成本低的特点,比传统的电熔刚玉磨料,产品单位能耗低,具有低温节能、低碳环保,产品附加值高的特点,而且制得的磨料产品具有高韧性、高耐用性、自锐性好等特点,由此磨料制成的磨具产品适于大进给量磨削,适合加工工件的范围广,磨削加工工件综合生产效率高,助推企业调整和优化产品结构,实现产品差异化,进行供给侧改革,走低碳减排的绿色高质量发展路径。

附图说明

23.图1为本发明利用溶胶-凝胶法制备不定型粒状微晶陶瓷磨料前驱体干凝胶颗粒料及细粉工艺流程图。

24.图2为本发明利用不定型粒状微晶陶瓷磨料前驱体干凝胶颗粒料及细粉烧制不定型粒状微晶陶瓷磨料工艺流程图。

25.图3为本发明利用溶胶-凝胶法制备不定型粒状微晶陶瓷磨料前驱体干凝胶过细粉制备短柱状、丝状陶瓷磨料工艺流程图。

具体实施方式

26.下面结合具体实施例对本发明做进一步说明,但不构成对本发明的任何限制。

27.实施例1利用溶胶-凝胶法制备不定型粒状微晶陶瓷磨料前驱体干凝胶过细粉制备短柱状、丝状陶瓷磨料

28.首先,称取前述收集得到的过细粉料b 50份,称取自来水50份加入到细粉料b中充分混合搅拌均匀,再经真空练泥机反复练制、困料,采用圆形、不同柱径的模嘴挤出成型,得到圆柱状细丝,裁切、干燥后破碎成短柱状、短细丝状体坯件,筛选出16~120目的颗粒料,先于600℃低温预烧、再经1200℃以上的高温焙烧,冷却后取出筛分,制得短圆柱状、丝状陶瓷磨料。

29.实施例2利用溶胶-凝胶法制备不定型粒状微晶陶瓷磨料前驱体干凝胶过细粉制备短柱状、丝状陶瓷磨料

30.首先,称取前述收集得到的过细粉料b 30份、纳米γ-氧化铝粉30份、自来水40份;然后,将称取的两种粉料混合均匀得混合料c,将称取的自来水加入混合料c中混合搅拌均匀得混合料d,混合料d经真空练泥机反复练制、困料,采用圆形、不同柱径的模嘴挤出成型得到圆柱状细丝,裁切、干燥后破碎成短柱状、短细丝状体坯件,筛选出16~120目的颗粒料,先于600℃低温预烧、再经1200℃以上的高温焙烧,冷却后取出筛分,制得短圆柱状、丝状陶瓷磨料。

31.实施例3利用溶胶-凝胶法制备不定型粒状微晶陶瓷磨料前驱体干凝胶过细粉制备短柱状、丝状陶瓷磨料

32.首先,称取前述收集得到的过细粉料b 20份、勃母石粉40份、实验室用纯水70份;然后,将称取的两种粉料混合均匀得混合料c,将实验室用纯水加入混合料c搅拌混合均匀后得混合料d,混合料d经真空练泥机反复练制、困料,采用方形、不同柱径的模嘴挤出成型得到四方柱状细丝,裁切、干燥后破碎成短四方柱状、细丝状体坯件,筛选出16~120目的颗粒料,先于700℃低温预烧、再经1200℃以上的高温焙烧,冷却后取出筛分,制得短四方柱状、丝状陶瓷磨料。

33.实施例4利用溶胶-凝胶法制备不定型粒状微晶陶瓷磨料前驱体干凝胶过细粉制备短柱状、丝状陶瓷磨料

34.首先,称取前述收集得到的过细粉料b 20份、纳米γ-氧化铝粉20份、勃母石粉20份、自来水50份;然后,将三种粉料混合均匀得混合料c,将自来水加入到混合料c中搅拌混合均匀后得混合料d,混合料d经真空练泥机反复练制、困料,采用棱形、不同柱径的模嘴挤出成型得到棱柱状细丝,裁切、干燥后破碎成短棱柱状、细丝状体坯件,筛选出16~120目的颗粒料,先于750℃低温预烧、再经1200℃以上的高温焙烧,冷却后取出筛分,制得短棱柱状、丝状陶瓷磨料。

35.应用例

36.采用本发明新型磨料代替部分普通磨料制备重负荷砂轮,对比例为普通磨料重负荷砂轮,规格型号:树脂结合剂b-p610*76*305a6/30x 80m/s

37.磨削对象:方钢规格1100*170*3800

38.工件材质:奥氏体钢din 18/10

39.进给速度:20-25m/min。

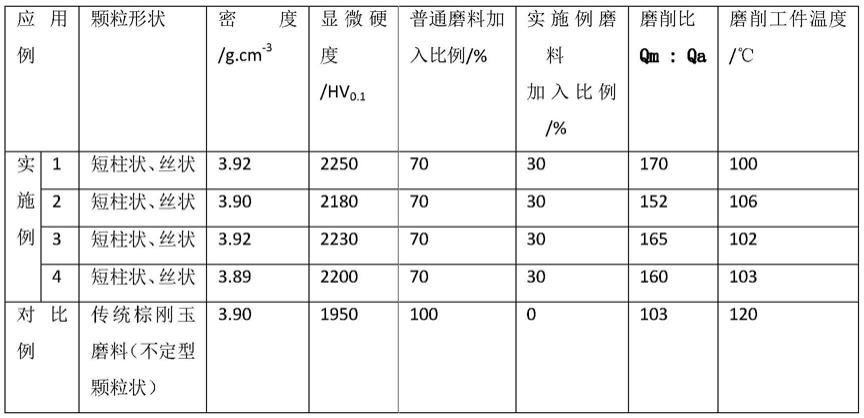

[0040][0041]

从应用情况看,加入实施例磨料制备的磨具与空白对比例磨具的磨削效果为:加入实施例磨料制备的磨具磨削比平均提高50%以上,而且测得磨削后工件温度也相对较低,磨削效率和产品质量都得到了较大的提高。同时实现过细粉料b高附加值综合利用,增加了企业的产品品种、优化了产品结构,提高了企业适应市场的能力和竞争力。

[0042]

由此可知,本发明利用不定型粒状微晶陶瓷磨料前驱体干凝胶细粉制备磨料的方法,具有无固废生产、低碳节能、生产效率高等特点,具有较强的推广应用价值。上述实施例虽然对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所述技术领域的技术人员应该明白,在本发明技术方案的基础上,本领域技术人员不需要付出创造性的劳动即可做出的各种修改或变形仍在本发明的保护范围之内,比如本发明方法还可改进应用于微晶堆积磨料领域不定型粒状磨料、高频瓷磨料、流体磨料的制备。