1.本技术涉及电子功能材料的技术领域,更具体地说,它涉及一种导热吸波复合膜的制备方法及导热吸波复合膜。

背景技术:

2.随着5g时代的来临,电子芯片向轻量化、高集成化方向发展。同时,5g 技术使用的电子芯片工作频率不断提高,功率增大,单位面积的发热量显著增加,从而导致5g技术使用的电子芯片发展受到以下两个因素的制约:第一,电子芯片工作频率的升高会导致设备与设备之间及设备本身内部的电磁干扰范围以及干扰程度增加,电磁干扰和电磁辐射对电子设备造成严重危害;第二,电子芯片单位面积的发热量大幅度上升,多余的热量不及时传导至外界,会对电子元器件的工作状态造成极大的影响,严重时甚至会造成设备失效,寿命降低。因此,如何同时有效攻克电子芯片的吸波和导热问题成为了5g技术的发展瓶颈。

3.石墨烯是一种由碳原子堆积而成的单层二维蜂窝状晶格结构的新型碳材料,以石墨烯为原材料开发的石墨烯导热膜的导热系数最高可达到2000w/(m

·

k),但是石墨烯作为吸波材料时,由于其自身电导率过大,不利于电磁波吸收,石墨烯在吸波领域的应用受到限制。

4.mxenes是一种新型的二维材料,由若干个原子层厚度的过渡金属碳化物、氮化物或碳氮化物构成,虽然mxenes在电磁屏蔽领域展现了一定的电磁屏蔽效果,但是纯mxenes材料制得的薄膜由于内部密实,致使电磁波在材料内部发生的反射和散射损耗较少,从而不利于电磁屏蔽效能的提升,mxenes材料的电磁屏蔽性能仍有提升的潜力。

5.因此,申请人亟需开发出一种同时兼顾高导热性能和吸波性能的复合材料,以便于能够进一步开拓电子芯片领域。

技术实现要素:

6.为了开发电子芯片领域的高性能材料,提高材料的导热以及吸波性能,本技术提供一种导热吸波复合膜的制备方法及导热吸波复合膜。

7.第一方面,本技术提供一种导热吸波复合膜的制备方法,采用如下的技术方案:一种导热吸波复合膜的制备方法,包括如下制备步骤:mxene纳米片分散液制备:使用刻蚀剂刻蚀max相材料得到风琴状mxene相,通过洗涤、超声处理得到mxene纳米片分散液;复合浆料制备:将浓度为0.03~0.15g/lmxene纳米片分散液与浓度为0.5~2g/l 氧化石墨烯浆料混匀,控制mxene纳米片与氧化石墨烯的重量比为(1~10):(5~ 30),超声分散制得复合浆料;薄膜制备:复合浆料经过涂布、干燥处理,制得薄膜;后处理:将薄膜进行石墨化处理,压延得到导热吸波复合膜。

8.通过采用上述技术方案,max相材料作为前驱体,经过氢氟酸、氟化锂等刻蚀剂化学刻蚀去除al层,得到风琴状mxene相,风琴状mxene相经过超声剥离处理,得到mxene纳米片分散液;mxene纳米片与氧化石墨烯片层表面均含有大量极性基团,且mxene纳米片与氧化石墨烯片均为二维材料,mxene纳米片可以随氧化石墨烯共同组装,可以通过范德华力、氢键以及子π-π共轭堆积交联作用形成复合材料,复合材料稳定地悬浮于溶剂中,形成复合浆料;复合浆料均匀涂布于基材上,通过干燥去除溶剂,形成薄膜;石墨化处理的温度一般在2300℃及以上,薄膜在石墨化处理过程中,先是氧化石墨烯还原,继而薄膜内部的原子部分重排,修复薄膜缺陷,层片状结构增加,孔洞尺寸分布均匀且细小,构成了稳定的多层状导热网络,导热网络的导热通路数目增多,导热系数提升至2200w/(m

·

k);导热网络的多层状结构和多微孔结构能够使得电磁波进行多次反射/散射,达到较好的吸波效果,在厚度下电磁屏蔽效能达到105db;石墨化时收缩的复合膜经过压延处理,延展得到高导热性能和吸波性能的复合膜。

9.可选的,所述后处理步骤中,薄膜石墨化处理的温度为2500~3000℃,保温处理0.5~1h。

10.优选的,所述后处理步骤中,薄膜石墨化处理在氩气保护下进行。

11.通过采用上述技术方案,在此石墨化处理的温度范围内,使得形成的微孔结构均匀且细小,复合膜的导热性能和吸波性能达到最佳;低于此石墨化温度范围,复合膜的孔隙过大,降低复合膜的导热性能。

12.可选的,所述mxene纳米片分散液制备步骤的具体操作为:将max相材料投入至浓度为20~30wt%氢氟酸中,max相材料与氢氟酸的重量比为1:(5~10),升温至60~80℃时搅拌5~10h,得到风琴状mxene相材料;将风琴状mxene相材料在乙醇水溶液中洗涤,洗涤次数不少于3次,再在超声频率40~60khz下,超声处理1~4h,得到mxene纳米片分散液。

13.通过采用上述技术方案,控制氢氟酸溶液的浓度和刻蚀温度,使得max 相材料能够充分去除al层,且不会对mxene相材料造成过刻蚀;在控制超声频率和超声时间,使得mxene纳米片的尺寸适中。

14.可选的,所述mxene纳米片分散液制备步骤中mxene纳米片包括ti3c2t

x

、 ti2ct

x

、v2ct

x

、mo2ct

x

、nb2ct

x

、nb4c3t

x

、mo2tic2t

x

和mo2ti2c3t

x

中的至少一种。

15.可选的,所述复合浆料的制备步骤中,所述mxene纳米片与氧化石墨烯的重量比为(15~20):(5~6)。

16.通过采用上述技术方案,控制mxene纳米片与氧化石墨烯的重量比,使得复合浆料的粘度适中,复合膜在交联成型过程中接触位点增多,从而增加孔洞率以及导热通路数目,进一步提升复合膜的导热效果和吸波性能。

17.可选的,所述复合浆料的制备步骤中,超声分散的超声频率为50~60khz,超声时间为1~2h。

18.通过采用上述技术方案,在此超声频率和超声时间下,氧化石墨烯片层能够充分插层于mxene纳米片层之间。

19.可选的,所述复合浆料的制备步骤中,氧化石墨烯溶液中加入异丙醇胺,所述异丙醇胺在氧化石墨烯溶液中的浓度为0.05~0.5g/l。

20.通过采用上述技术方案,氧化石墨烯表面经过异丙醇胺改性,异丙醇胺接枝于氧化石墨烯表面,首先能够增大氧化石墨烯表面的极性,改性氧化石墨烯与mxene纳米片之间以及改性氧化石墨烯片层之间更易紧密结合,促使薄膜内部导热通路数目以及孔数增多,进一步改善复合膜的导热性能和吸波性能;其次,异丙醇胺是良好的表面活性剂,可使得薄膜易从基材上剥离,降低薄膜受损的可能性;最后,异丙醇胺石墨化处理过程中碳化,在复合膜的片层之间形成碳微粒,起到较好的支撑作用,在提升复合膜结构稳定性的同时增加了复合膜内部的孔隙结构,改善复合膜的吸波性能。

21.可选的,所述复合浆料的制备步骤中,氧化石墨烯浆料中氧化石墨烯的片径大小为0.5~5μm。

22.通过采用上述技术方案,氧化石墨烯的成膜性能较优,控制氧化石墨烯片径在合适范围内,使得mxene纳米片能够充分地牢固附着在氧化石墨烯片层上,从而促使复合膜的导热性能和吸波性能达到最佳。

23.第二方面,本技术提供一种导热吸波复合膜,采用如下的技术方案:一种导热吸波复合膜,由前述导热吸波复合膜的制备方法制得。

24.通过采用上述技术方案,制得的导热吸波复合膜具有较好的导热性能和吸波性能,且表面的活性基团在石墨化处理步骤中去除,具有较好的抗氧性,稳定性佳,使用寿命较长。

25.优选的,所述导热吸波复合膜的厚度为10um~700um。

26.通过采用上述技术方案,导热吸波复合膜能够做到轻量化发展,更具体的,导热吸波复合膜的厚度可根据实际需求在此厚度范围内进行调整。

27.综上所述,本技术具有以下有益效果:1、由于本技术采用氧化石墨烯和mxene纳米片进行复合,mxene纳米片附着在氧化石墨烯片层上,且由于氧化石墨烯片层之间通过氢键作用以及sp2区域的π-π相互作用,使得mxene纳米片随氧化石墨烯片层形成多孔薄膜,后续通过石墨化处理,修复薄膜上的缺陷,使得薄膜上的孔隙分布均匀、孔隙直径缩小,具有较好的吸波导热性能。

28.2、本技术中优选采用2500~3000℃的高温对薄膜进行处理,使得复合膜内部的孔隙能够得到显著的改善,同时在此温度范围内,复合膜不易烧蚀。

29.3、本技术中优先选择异丙醇胺对氧化石墨烯进行改性,得到改性氧化石墨烯,改性氧化石墨烯使得薄膜内部结构致密,进一步朝向轻量化方向发展;同时有利于在石墨化过程中形成碳微粒,稳定地支撑复合膜内的片层结构,形成大量的微孔,进一步改善复合膜的吸波性能。

具体实施方式

30.若无特殊说明,实施例和对比例中的原料均如下:氧化石墨烯浆料均购买于南京先丰纳米科技有限公司。货号以及对应的尺寸如下表1所示。

31.表1.氧化石墨烯分散液

型号片径浓度xf020-10067550-200nm0.5mg/mlxf020-10068150-200nm2mg/mlxf020-10069150-200nm1mg/mlxf020-1000560.5-5μm0.5mg/mlxf020-1000620.5-5μm2mg/mlxf020-1006530.5-5μm1mg/ml实施例

32.实施例1一种导热吸波复合膜,按照如下步骤进行制备:mxene纳米片分散液制备:将20gmax相材料ti3alc2加入100g氢氟酸溶液中(氢氟酸溶液为市售产品,稀释至浓度为20wt%),以5℃/min的速率逐步升温至60℃,控制搅拌速率为 400rpm,搅拌10h得到风琴状mxene相ti3c2t

x

材料;风琴状mxene相ti3c2t

x

材料转移至去离子水中,反复洗涤3次;取0.03g风琴状mxene相ti3c2t

x

材料投入至1l去离子水中,放置于超声波分散设备中,设置超声频率为40khz,超声处理4h,得到mxene纳米片分散液,备用;复合浆料制备:取200ml浓度为0.03g/lmxene纳米片分散液,向mxene纳米片分散液加入至 360ml氧化石墨烯浆料(氧化石墨烯浆料型号xf020-100675)中,以600rpm的转速搅拌1h后,放置于超声波分散设备中,设置超声频率为50khz,超声处理1h, 得到复合浆料;薄膜制备:复合浆料转移至精密涂布机内,涂布于衬底上,以5℃/min的速率升温至100℃,保温干燥2h,得到薄膜;后处理:将薄膜送入石墨化炉内,石墨化炉内升温至2300℃,保温处理2h,在石墨化处理过程中,石墨化炉内通入氩气作为保护气,得到柔性可压缩薄膜;将柔性可压缩薄膜投入至三辊压延机中,压延直至导热吸波复合膜的厚度在50 μm。

33.实施例2-4一种导热吸波复合膜,与实施例1的区别点在于:后处理步骤中的工艺参数不同,具体工艺参数如下表2所示。

34.表2.导热吸波复合膜后处理步骤中的工艺参数实施例石墨化温度/℃保温处理时间/h实施例123002实施例225001实施例328000.5实施例430000.5实施例5-12

一种导热吸波复合膜,与实施例4的区别点在于:复合浆料制备步骤的工艺参数不同,具体工艺参数如下表3所示。

35.表3.导热吸波复合膜复合浆料制备步骤的工艺参数

实施例实施例4实施例5实施例6实施例7实施例8mxene纳米片分散液浓度/(g/l)0.030.030.030.030.1mxene纳米片分散液体积/ml200200010001200360mxene纳米片重量/g0.0060.060.030.0360.036氧化石墨烯浆料浓度/(g/l)0.50.50.50.50.5氧化石墨烯浆料体积/ml36060240180180氧化石墨烯重量/g0.180.030.120.090.09超声分散频率/khz5050505050超声分散时间/h22222实施例实施例9实施例10实施例11实施例12 mxene纳米片分散液浓度/(g/l)0.150.150.150.15 mxene纳米片分散液体积/ml240240240240 mxene纳米片重量/g0.0360.0360.0360.036 氧化石墨烯浆料浓度/(g/l)0.5211 氧化石墨烯浆料体积/ml180459090 氧化石墨烯重量/g0.090.090.090.09 超声分散频率/khz50505060 超声分散时间/h2221 实施例13一种导热吸波复合膜,与实施例11的区别点在于:使用型号为xf020-100653(片径0.5-5μm,浓度为1mg/ml)的氧化石墨烯浆料等体积替代型号为 xf020-100691(片径50-200nm,浓度为1mg/ml)的氧化石墨烯浆料。

36.实施例14-16一种导热吸波复合膜,与实施例13的区别点在于:在复合浆料制备前,先对市售的氧化石墨烯浆料进行预处理,具体操作如下:取异丙醇胺加入至氧化石墨烯浆料中,摇晃1min后,放置于超声波分散设备中,设置超声频率为5khz,超声处理10min,得到改性氧化石墨烯浆料;其中实施例14中取0.05g异丙醇胺加入至1l氧化石墨烯浆料中,得到的改性氧化石墨烯浆料等体积替换氧化石墨烯浆料,加入至mxene纳米片分散液中;实施例15中取0.2g异丙醇胺加入至1l氧化石墨烯浆料中,得到的改性氧化石墨烯浆料等体积替换氧化石墨烯浆料,加入至mxene纳米片分散液中;实施例16中取0.5g异丙醇胺加入至1l氧化石墨烯浆料中,得到的改性氧化石墨烯浆料等体积替换氧化石墨烯浆料,加入至mxene纳米片分散液中。

37.实施例16一种导热吸波复合膜,与实施例15的区别点在于:mxene纳米片分散液制备步骤的具体工艺参数不同,具体工艺操作如下:将20gmax相材料ti3alc2加入333g氢氟酸溶液中(氢氟酸溶液为市售产品,稀释至

浓度为30wt%),以5℃/min的速率逐步升温至80℃,控制搅拌速率为 400rpm,搅拌5h得到风琴状mxene相ti3c2t

x

材料;风琴状mxene相ti3c2t

x

材料转移至去离子水中,反复洗涤3次;取0.05g风琴状mxene相ti3c2t

x

材料投入至1l去离子水中,放置于超声波分散设备中,设置超声频率为40khz,超声处理4h,得到mxene纳米片分散液。

38.对比例对比例1一种纯mxene薄膜,按照如下步骤进行制备:mxene纳米片分散液制备:将20gmax相材料ti3alc2加入100g氢氟酸溶液中(氢氟酸溶液为市售产品,稀释至浓度为20wt%),以5℃/min的速率逐步升温至60℃,控制搅拌速率为 400rpm,搅拌10h得到风琴状mxene相ti3c2tx材料;风琴状mxene相ti3c2tx材料转移至去离子水中,反复洗涤3次;取0.03g风琴状mxene相ti3c2t

x

材料投入至1l去离子水中,放置于超声波分散设备中,设置超声频率为40khz,超声处理4h,得到mxene纳米片分散液;mxene纳米片分散液转移至精密涂布机内,涂布于衬底上,以5℃/min的速率升温至100℃,保温干燥2h,得到薄膜;将薄膜送入石墨化炉内,石墨化炉内升温至2300℃,保温处理2h,在石墨化处理过程中,石墨化炉内通入氩气作为保护气,得到柔性可压缩薄膜;将柔性可压缩薄膜投入至三辊压延机中,压延直至导热吸波复合膜的厚度在50 μm。

39.对比例2一种纯石墨烯薄膜,取360ml氧化石墨烯浆料,氧化石墨烯浆料转移至精密涂布机内,涂布于衬底上,以5℃/min的速率升温至100℃,保温干燥2h,得到薄膜;将薄膜送入石墨化炉内,石墨化炉内升温至2300℃,保温处理2h,在石墨化处理过程中,石墨化炉内通入氩气作为保护气,得到柔性可压缩薄膜;将柔性可压缩薄膜投入至三辊压延机中,压延直至导热吸波复合膜的厚度在50 μm。

40.对比例3一种薄膜,与实施例1的区别点在于,后处理步骤中,将薄膜送入石墨化炉内,石墨化炉内升温至1000℃,保温处理3h。

41.性能检测试验控制实施例1-17和对比例1-3的厚度均在50

±

0.5μm,对上述实施例1-17和对比例1-3进行导热测试和电磁屏蔽测试。

42.根据astm e1461测试膜的导热系数;根据astm es-7测试膜的屏蔽效能以及屏蔽波段;在屏蔽波段内屏蔽效能≥ 40db。

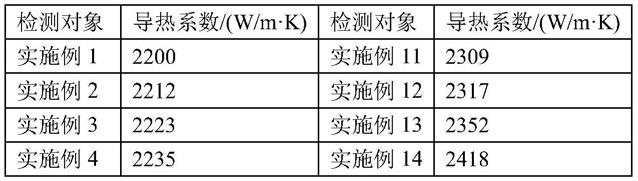

43.检测结果表4.实施例1-17和对比例1-3导热系数测定结果

表5.实施例1-17和对比例1-3电磁屏蔽测试结果注:电磁屏蔽最大效能越大,可屏蔽波段范围越大,证明吸波性能越佳。

44.结合对比例1-3以及实施例1并结合表4-5可知,实施例1结合石墨烯和 mxene纳米片经过特定的石墨化处理后制得的复合膜在提高导热性能方面具有协同增效的作用,导热系数高于纯石墨烯膜(对比例2)和纯mxene膜(对比例1);在吸波性能方面,实施例1的电磁屏蔽效能最大值小于纯mxene膜,但其电磁屏蔽波段范围远大于纯mxene膜;其原因可能在于:实施例1的结构缺陷在石墨化处理过程中得到修复,使得其介电性能得到改善,因此电磁波易进入复合膜内,从而使得复合膜的吸波范围扩大;实施例1和对比例3的区别点仅在于后处理中薄膜处理温度不同,而对比例3 和实施例1的导热系数、电磁屏蔽最大效能和电磁屏蔽波段范围均小于与实施例 1的检测数据,表明对薄膜进行石墨化处理有利于复合膜提高导热性能和吸波性能。

45.结合实施例1-4以及表4-5可以看出,实施例1-4的石墨化处理温度和时间不同,实施例1-4的导热系数、电磁屏蔽最大效能和电磁屏蔽波段范围的检测数据均提升显著,表明控制石墨化处理的温度和时间对复合膜的性能影响显著。

46.结合实施例4-12并结合表4-5可以看出,实施例4-7仅氧化石墨烯和 mxene纳米片的重量比不同,根据检测数据可知实施例7的配比为较优配比,其原因可能在于:实施例7中氧化石墨烯含量适中,使得mxene纳米片能够较多的附着于氧化石墨烯片层上,随氧化石墨烯成膜时的成膜效果好;实施例7-11 中氧化石墨烯浆料和mxene纳米片浓度改变,根据检测数据可知mxene纳米片分散液的最佳浓度为0.15g/l,氧化石墨烯浆料的最佳浓度为1g/l,此浓度下配制而成的浆料制得的复合膜导热和吸波性能最佳。

47.结合实施例13-16并结合表4-5可以看出,实施例14-16中加入异丙醇胺可以显著改善复合膜的导热性能和吸波性能,证明异丙醇胺的加入有利于复合膜内部在石墨化过程中形成碳微粒,稳定地支撑复合膜内的片层结构,形成大量的微孔,并且碳微粒在纵向上连通复合膜内部的相邻片层,使得复合膜各个方向上的导热系数增加,宏观上表现为导热性能提升。

48.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。