1.本发明涉及材料领域,特别涉及一种纳米纤维素塑料添加剂、增强型聚丙烯材料及制备方法。

背景技术:

2.纳米纤维素作为一种高刚性、高强度的纤维状材料,在聚合物基复合材料中作为增强相具有较大的应用潜质。纳米纤维素主要通过形成氢键、逾渗网络、链缠结以及促进结晶等方式来增强聚合物基复合材料的相关性能。纳米纤维素的引入使得聚合物的强度、模量、热稳定性和热膨胀性等都得到了明显的改善,拓宽了聚合物的应用领域。聚合物基复合材料制备过程中,聚合物树脂对纳米纤维素的充分浸润与分散非常重要。然而,由于纳米纤维素本身是亲水性的,用于聚丙烯等聚烯烃类聚合物的增强时,需要对纳米纤维素进行改性处理。

3.目前,对纳米纤维素的化学改性多在溶剂体系下进行,需要进行多次溶剂置换,致使改性工艺繁杂、处理周期较长、产生废液较多,对环境污染严重,不适合纳米纤维增强聚合物的大规模、工业化制备。专利文献cn109337191a提供了一种改性纳米纤维素增强聚丙烯微发泡复合材料及其制备方法,需要对纳米纤维素在醋酸体系中将十二烷基琥珀酸酐、2-辛烯基琥珀酸酐改性剂和硫酸催化剂加入反应4-12h,处理周期较长,环境污染大。专利文献cn110157097a提供了一种用于pp增强增韧的色母粒,在四氢呋喃体系中对纳米纤维素晶体进行溴代十二烷的烷基化改性处理,之后再反应型弹性体酯化剂poe接枝马来酸酐进行接枝反应,改性工艺繁杂、处理周期较长。

4.经过改性后的纳米纤维素可以提高其与聚烯烃类聚合物树脂的相容性,改善其在树脂中的分散性。此外,纳米纤维素的形态、类型、尺寸、结晶度等对聚合物基复合材料的增强效果具有更重要的影响。结晶度高的纳米纤维素晶体(cnc)在聚合物基体中均匀分散时可以充当成核剂,限制聚合物基体链的运动,并提供成核位点促进结晶,增加聚合物基复合材料的结晶度,从而提高复合材料的机械性能、阻隔性能和热稳定性能等。大长径比的纳米纤维素纤丝(cnf)可以与聚合物链相互缠结,形成稳定的三维网状结构,提升聚合物基复合材料的抗冲击性和韧性。专利文献cn113150450a、cn112724512a、cn109354764a、cn111218124a虽然均使用了纳米纤维素作为增强材料,但是对纳米纤维素的形态、类型、尺寸、结晶度等指标没有进行表述,无法确保最终的增强效果。

5.因此,如何进一步利用纳米纤维素用于制备优越性能的聚丙烯材料,是本领域技术人员亟待解决的问题。

技术实现要素:

6.本发明的目之一的是针对现有技术的不足,提供一种纳米纤维素塑料添加剂,其制备过程简单、环保,无需溶剂置换,适合大规模工业化生产,可用于显著增强聚丙烯的性能参数。

7.本发明的目的之二是提供一种增强型聚丙烯材料,与普通聚丙烯材料相比,其热稳定性、结晶温度和拉伸强度均得到大幅提升。

8.实现本发明目的之一的技术方案是:一种纳米纤维素塑料添加剂,采用包括以下步骤制备:

9.1)配置纳米纤维素晶体和纳米纤维素纤丝的水分散液,配置聚丙烯粉末的有机溶剂混合液;

10.2)向水分散液中加入水溶性表面修饰剂,搅拌,得到修饰水分散液,向有机溶剂混合液中加入乳化剂,搅拌,得到乳化有机溶剂混合液;

11.3)在搅拌条件下,将修饰水分散液滴加至乳化有机溶剂混合液中;

12.4)经冷冻干燥、粉碎后,得到纳米纤维素塑料添加剂。

13.进一步的,步骤1)纳米纤维素晶体的直径为5-30nm,长度为50-500nm,结晶度为75-95%,纳米纤维素纤丝的直径为10-100nm,长度为1-10μm,结晶度为65-75%,纳米纤维素晶体和纳米纤维素纤丝的干重比为0.1-10,水分散液的质量分数为0.1-10%。

14.进一步的,步骤1)聚丙烯为等规聚丙烯,聚丙烯粉末的目数为100-2000目,有机溶剂混合液的质量分数为1-10%,有机溶剂为乙醇、异丙醇、叔丁醇的任一种或几种混合。

15.优选的,步骤2)所述水溶性表面修饰剂为丁烷四羧酸和次磷酸钠的混合物,丁烷四羧酸与纳米纤维素晶体和纳米纤维素纤丝的干重比为0.1-0.5,次磷酸钠与丁烷四羧酸的干重比为0.2-0.5,加入水溶性表面修饰剂后的搅拌速度为2000rpm,搅拌时间为0.5-1h。

16.优选的,步骤2)所述乳化剂为脂肪醇聚乙烯醚aeo-9,脂肪醇聚乙烯醚aeo-9与聚丙烯粉末的干重比为0.01-0.1,加入乳化剂后的搅拌速度为2000-10000rpm,搅拌时间为0.5-1h。

17.优选的,步骤3)滴加速度为10-50ml/min,所述搅拌的速度为2000-10000rpm,滴加完毕后,继续搅拌0.5-1h,乳化有机溶剂中聚丙烯粉末与滴加的修饰水分散液中纳米纤维素晶体和纳米纤维素纤丝的干重比为1-10。

18.优选的,步骤4)所述冷冻干燥,为原位冷冻干燥,原位冷冻干燥时间为12-36h,所述粉碎,采用高速粉碎机粉碎。

19.实现本发明目的之二的技术方案是:一种增强型聚丙烯材料,包括聚丙烯颗粒料和任一上述纳米纤维素塑料添加剂,通过挤塑得到。

20.优选的,聚丙烯颗粒料和纳米纤维素塑料添加剂的干重比为1-10。

21.采用上述技术方案具有以下有益效果:

22.1、本发明记载的纳米纤维素塑料添加剂,使用纳米纤维素晶体和纳米纤维素纤丝二者复合物作为原料,其中,高结晶度的纳米纤维素晶体赋予聚丙烯材料更多的成核位点,提高聚丙烯材料的结晶度、拉伸强度和热稳性等,高长径比的纳米纤维素纤丝赋予聚丙烯材料优良的抗冲击性和韧性。二者协同复合,使制备得到的增强型聚丙烯材料同时具备优良的热稳定性、拉伸强度、抗冲击性能和韧性。将复合物制备为水体系,并加入水溶性表面修饰剂进行疏水性修饰,赋予纳米纤维素一定的疏水性并改善其与聚丙烯的界面相容性。利用聚丙烯粉末作为原料,制备为有机溶剂体系,并加入乳化剂使聚丙烯粉末均匀分散。将经过疏水性修改后的水体系通过滴加的方式加入有机溶剂体系中,并搅拌均匀,经冷冻干燥除去体系中的水及有机溶剂,得到微观下纳米纤维素包裹或沉积聚丙烯颗粒表面的粉末

状纳米纤维素塑料添加剂,可最大程度保留纳米纤维素的纤维结构,减少团聚,并与聚丙烯材料形成良好的界面作用。

23.2、本发明记载的增强型聚丙烯材料,利用聚丙烯颗粒作为原料,添加制备得到的纳米纤维素塑料添加剂,且控制两者的干重比为1-10,纳米纤维素塑料添加剂作为含有高比例纳米纤维素含量的聚丙烯母料,可大幅度减少在挤塑过程中纳米纤维素的团聚现象,促进了纳米纤维素在聚丙烯材料中的分散性,赋予聚丙烯材料更好的力学和热学性能。

24.3、本发明使用的纳米纤维素晶体限定的参数尺寸为直径为5-30nm,长度为50-500nm,结晶度为75-95%,这种参数的纳米纤维素晶体具有更好的均匀性和分散性,保证纳米纤维素塑料添加剂均匀分散在聚丙烯材料中作为成核位点,提高聚丙烯材料的结晶度、拉伸强度和热稳性;使用的纳米纤维素纤丝限定的参数尺寸为直径为10-100nm,长度为1-10μm,结晶度为65-75%,这种参数下的纳米纤维素纤丝具有合适的长径比,在聚丙烯材料中形成三维网络结构,赋予聚丙烯材料优良的抗冲击性和韧性。纳米纤维素晶体和纳米纤维素纤丝的复配干重比为0.1-10,且制备的水分散液的质量分数为0.1-10%,保证纳米纤维素复配物在水中具有良好的分散性。使用的聚丙烯粉末限定目数为100-2000目,使得聚丙烯粉末与纳米纤维素具有更好的分散性,且制备的有机溶剂混合液的质量分数为1-10%,保证聚丙烯粉末与纳米纤维素具有更好的分散性。

25.4、本发明添加的水溶性表面修饰剂为丁烷四羧酸和次磷酸钠的混合物,且丁烷四羧酸与纳米纤维素晶体和纳米纤维素纤丝的干重比为0.1-0.5,次磷酸钠与丁烷四羧酸的干重比为0.2-0.5,丁烷四羧酸在次磷酸钠的催化下与纳米纤维素发生酯化反应,赋予纳米纤维素一定的疏水性,与聚丙烯形成更好的界面相容性;通过控制两者的添加量,进而实现控制纳米纤维素酯化程度的目的。与其他修饰剂相比,本发明使用的修饰剂在水体系中进行,无需进行溶剂置换,工艺简单,环境影响小。

26.5、本发明制备纳米纤维素塑料添加剂过程中,聚丙烯粉末与纳米纤维素晶体和纳米纤维素纤丝的干重比控制在1-10,若添加量太少,起不到增强效果,若添加量太大,会影响后续聚丙烯材料的加工性能,且成本也会相应提高,性价比下降。

27.经申请人试验验证,本发明制备得到的增强型聚丙烯材料,初始分解温度tonset为380-420℃,结晶温度tc为120-130℃,拉伸强度为40-60mpa,断裂伸长率为20-50%,与传统的聚丙烯材料相比,热稳定性、结晶温度和拉伸强度得到大幅提升。

附图说明

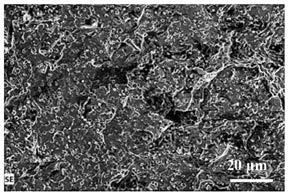

28.图1为实施例1制备的增强型聚丙烯材料的扫描电镜图;

29.图2为实施例1制备的增强型聚丙烯材料中c元素分布图;

30.图3为实施例1制备的增强型聚丙烯材料中p元素分布图;

31.图4为实施例1制备的增强型聚丙烯材料中na元素分布图。

具体实施方式

32.本发明实施例所用的纳米纤维素由北京北方世纪纤维素技术开发有限公司提供,纯度99%;所用的聚丙烯购买于燕山石化公司。乙醇、异丙醇、叔丁醇、丁烷四羧酸、次磷酸钠、脂肪醇聚乙烯醚aeo-9均为化学纯。

33.实施例1

34.1)在容器a中配置质量分数为0.5%的纳米纤维素晶体和纳米纤维素纤丝水分散液,其中,纳米纤维素晶体的直径为5~15nm,长度为50~150nm,结晶度为90.3%;纳米纤维素纤丝的直径为10~30nm,长度为1~3μm,结晶度为73.6%;纳米纤维素晶体和纳米纤维素纤丝的干重比例为0.1;向容器a加入一定量的水溶性表面修饰剂丁烷四羧酸和次磷酸钠,其中,烷四羧酸与纳米纤维素晶体和纳米纤维素纤丝二者的干重比例为0.5;次磷酸钠与丁烷四羧酸的干重比例为0.5;在搅拌速度为2000rpm下搅拌0.5h。

35.2)在容器b中配置质量分数为8%的300目等规聚丙烯粉末的乙醇混合液;向容器b中加入一定量的乳化剂脂肪醇聚氧乙烯醚aeo-9,脂肪醇聚氧乙烯醚aeo-9与聚丙烯粉末的干重比例为0.01,在搅拌速度为3000rpm下搅拌0.5h。

36.3)将容器a中的一定量的纳米纤维素晶体和纳米纤维素纤丝水分散液缓慢滴入容器b中的聚丙烯粉末乙醇混合液,其中,聚丙烯粉末与纳米纤维素晶体和纳米纤维素纤丝二者的干重比例为6;控制滴入速度为20ml/min,并保持容器b中混合液的搅拌速度为5000rpm,滴加完后继续搅拌0.5h。

37.4)将上述步骤得到的混合液进行原位冷冻干燥处理18h,得到干燥的复合气凝胶材料;随后将复合气凝胶材料于高速粉碎机进行粉碎处理,得到干燥的纳米纤维素塑料添加剂。

38.5)将纳米纤维素塑料添加剂与一定量的聚丙烯颗粒料进行双螺杆挤出,其中,聚丙烯颗粒与纳米纤维素塑料添加剂的干重比例为6,即得到增强型聚丙烯材料。

39.制备得到增强型聚丙烯材料的扫描电镜图和c、p、na元素分布图分别如图1-图4所示。可见,纳米纤维素在聚丙烯基体中分散良好。采用热重法tg分析得到其初始分解温度t

onset

为391.3℃;采用差示扫描量热法dsc分析得到其结晶温度tc为122.5℃;参考gb/t1040-2006测量得到其拉伸强度为45.7mpa,断裂伸长率为43.6%。作为对比,未添加任何纳米纤维素的聚丙烯,采用热重法tg分析得到其初始分解温度t

onset

为351.5℃;采用差示扫描量热法dsc分析得到其结晶温度tc为120.2℃;参考gb/t1040-2006测量得到其拉伸强度为40.3mpa,断裂伸长率为50.2%。可见,经过纳米纤维素增强后的聚丙烯,热稳定性、结晶温度和拉伸强度均得到提升。

40.实施例2:

41.1)在容器a中配置质量分数为0.5%的纳米纤维素晶体和纳米纤维素纤丝水分散液,其中,纳米纤维素晶体的直径为5~15nm,长度为50~150nm,结晶度为90.3%;纳米纤维素纤丝的直径为10~30nm,长度为1~3μm,结晶度为73.6%;纳米纤维素晶体和纳米纤维素纤丝的干重比例为1;向容器a加入一定量的水溶性表面修饰剂丁烷四羧酸和次磷酸钠,其中,烷四羧酸与纳米纤维素晶体和纳米纤维素纤丝二者的干重比例为0.5;次磷酸钠与丁烷四羧酸的干重比例为0.5;在搅拌速度为2000rpm下搅拌0.5h。

42.2)在容器b中配置质量分数为8%的300目等规聚丙烯粉末的乙醇混合液;向容器b中加入一定量的乳化剂脂肪醇聚氧乙烯醚aeo-9,脂肪醇聚氧乙烯醚aeo-9与聚丙烯粉末的干重比例为0.01,在搅拌速度为3000rpm下搅拌0.5h。

43.3)将容器a中的一定量的纳米纤维素晶体和纳米纤维素纤丝水分散液缓慢滴入容器b中的聚丙烯粉末乙醇混合液,其中,聚丙烯粉末与纳米纤维素晶体和纳米纤维素纤丝二

者的干重比例为6;控制滴入速度为20ml/min,并保持容器b中混合液的搅拌速度为5000rpm,滴加完后继续搅拌0.5h。

44.4)将上述步骤得到的混合液进行原位冷冻干燥处理18h,得到干燥的复合气凝胶材料;随后将复合气凝胶材料于高速粉碎机进行粉碎处理,得到干燥的纳米纤维素塑料添加剂。

45.5)将纳米纤维素塑料添加剂与一定量的聚丙烯颗粒料进行双螺杆挤出,其中,聚丙烯颗粒与纳米纤维素塑料添加剂的干重比例为6,即得到增强型聚丙烯材料。

46.制备得到的增强型聚丙烯材料,采用热重法tg分析得到其初始分解温度t

onset

为412.6℃;采用差示扫描量热法dsc分析得到其结晶温度tc为123.4℃;参考gb/t1040-2006测量得到其拉伸强度为48.8mpa,断裂伸长率为36.5%。

47.实施例3:

48.1)在容器a中配置质量分数为2.0%的纳米纤维素晶体和纳米纤维素纤丝水分散液,其中,纳米纤维素晶体的直径为5~20nm,长度为50~200nm,结晶度为86.2%;纳米纤维素纤丝的直径为10~40nm,长度为1~4μm,结晶度为70.4%;纳米纤维素晶体和纳米纤维素纤丝的干重比例为5;向容器a加入一定量的水溶性表面修饰剂丁烷四羧酸和次磷酸钠,其中,烷四羧酸与纳米纤维素晶体和纳米纤维素纤丝二者的干重比例为0.3;次磷酸钠与丁烷四羧酸的干重比例为0.5;在搅拌速度为3000rpm下搅拌0.5h。

49.2)在容器b中配置质量分数为4%的800目等规聚丙烯粉末的叔丁醇混合液;向容器b中加入一定量的乳化剂脂肪醇聚氧乙烯醚aeo-9,脂肪醇聚氧乙烯醚aeo-9与聚丙烯粉末的干重比例为0.03,在搅拌速度为4000rpm下搅拌0.5h。

50.3)将容器a中的一定量的纳米纤维素晶体和纳米纤维素纤丝水分散液缓慢滴入容器b中的聚丙烯粉末叔丁醇混合液,其中,聚丙烯粉末与纳米纤维素晶体和纳米纤维素纤丝二者的干重比例为3;控制滴入速度为30ml/min,并保持容器b中混合液的搅拌速度为6000rpm,滴加完后继续搅拌0.5h。

51.4)将上述步骤得到的混合液进行原位冷冻干燥处理20h,得到干燥的复合气凝胶材料;随后将复合气凝胶材料于高速粉碎机进行粉碎处理,得到干燥的纳米纤维素塑料添加剂。

52.5)将纳米纤维素塑料添加剂与一定量的聚丙烯颗粒料进行双螺杆挤出,其中,聚丙烯颗粒与复合粉末母料的干重比例为3,即得到增强型聚丙烯材料。

53.制备得到增强型聚丙烯材料,采用热重法tg分析得到其初始分解温度t

onset

为417.7℃;采用差示扫描量热法dsc分析得到其结晶温度tc为124.1℃;参考gb/t1040-2006测量得到其拉伸强度为52.3mpa,断裂伸长率为30.7%。

54.实施例4:

55.1)在容器a中配置质量分数为3.0%的纳米纤维素晶体和纳米纤维素纤丝水分散液,其中,纳米纤维素晶体的直径为10~30nm,长度为150~400nm,结晶度为78.1%;纳米纤维素纤丝的直径为20~80nm,长度为2~6μm,结晶度为67.5%;纳米纤维素晶体和纳米纤维素纤丝的干重比例为10;向容器a加入一定量的水溶性表面修饰剂丁烷四羧酸和次磷酸钠,其中,烷四羧酸与纳米纤维素晶体和纳米纤维素纤丝二者的干重比例为0.4;次磷酸钠与丁烷四羧酸的干重比例为0.4;在搅拌速度为4000rpm下搅拌0.5h。

56.2)在容器b中配置质量分数为2%的1000目等规聚丙烯粉末的异丙醇混合液;向容器b中加入一定量的乳化剂脂肪醇聚氧乙烯醚aeo-9,脂肪醇聚氧乙烯醚aeo-9与聚丙烯粉末的干重比例为0.04,在搅拌速度为5000rpm下搅拌0.5h。

57.3)将容器a中的一定量的纳米纤维素晶体和纳米纤维素纤丝水分散液缓慢滴入容器b中的聚丙烯粉末异丙醇混合液,其中,聚丙烯粉末与纳米纤维素晶体和纳米纤维素纤丝二者的干重比例为2;控制滴入速度为20ml/min,并保持容器b中混合液的搅拌速度为7000rpm,滴加完后继续搅拌0.5h。

58.4)将上述步骤得到的混合液进行原位冷冻干燥处理20h,得到干燥的复合气凝胶材料;随后将复合气凝胶材料于高速粉碎机进行粉碎处理,得到干燥的纳米纤维素塑料添加剂。

59.5)将纳米纤维素塑料添加剂与一定量的聚丙烯颗粒料进行双螺杆挤出,其中,聚丙烯颗粒与纳米纤维素塑料添加剂的干重比例为2,即得到增强型聚丙烯。

60.制备得到的增强型聚丙烯材料,采用热重法tg分析得到其初始分解温度t

onset

为419.3℃;采用差示扫描量热法dsc分析得到其结晶温度tc为124.3℃;参考gb/t1040-2006测量得到其拉伸强度为55.1mpa,断裂伸长率为26.9%。