1.本发明涉及1-氟萘的合成技术领域,具体涉及一种1-氟萘的合成方法。

背景技术:

2.当前1-氟萘的生产普遍采用的是在盐酸介质中,甲萘胺先与盐酸生成盐酸盐,然后在低温条件下滴加亚硝酸钠水溶液重氮化、再滴加氟硼酸形成重氮氟硼酸盐,然后经离心、烘干和热分解得到1-氟萘粗品,最后提纯得到产品。该工艺存在重氮盐烘干难度大、导致热分解过程中容易产生副产物,最终使得1-氟萘的收率较低。

技术实现要素:

3.本发明的目的在于克服上述技术不足,提供一种1-氟萘的合成方法,解决现有技术中1-氟萘的收率低的技术问题。

4.为达到上述技术目的,本发明的技术方案提供一种1-氟萘的合成方法。

5.一种1-氟萘的合成方法,包括以下步骤:

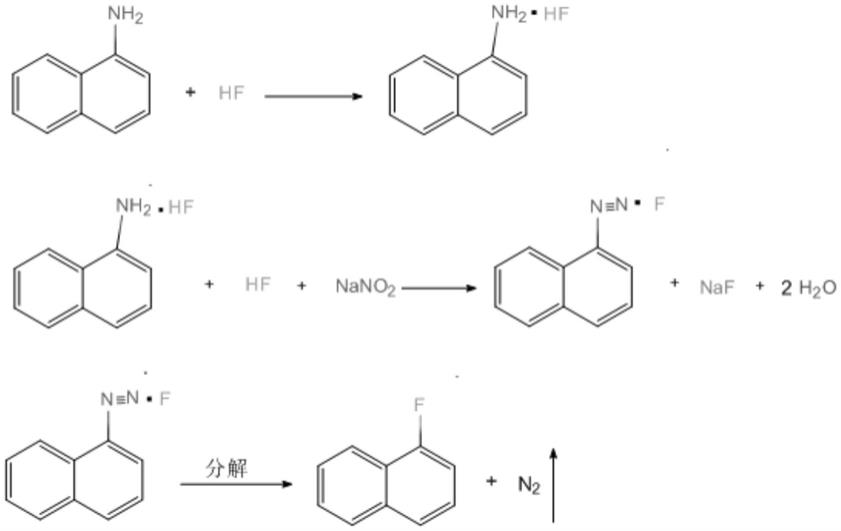

6.s1、将甲萘胺加入无水氢氟酸中形成甲萘胺氢氟酸盐;

7.s2、向所述甲萘胺氢氟酸盐中加入无水亚硝酸盐,进行重氮化反应得到α-重氮萘氢氟酸盐溶液;

8.s3、将所述α-重氮萘氢氟酸盐溶液在50~80℃下进行热分解得到含有1-氟萘的溶液。

9.进一步地,在步骤s3之后还包括:步骤s4、将所述含有1-氟萘的溶液分层得到有机层,将所述有机层用碱水中和洗涤得到1-氟萘粗品。

10.进一步地,还包括将所述1-氟萘粗品进行减压精馏处理。

11.进一步地,所述减压精馏处理的温度为130-140℃,真空度为0.09mpa-0.1mpa。

12.进一步地,在步骤s1中,所述无水氢氟酸与所述甲萘胺的质量比为(2-5):1。

13.进一步地,在步骤s1中,在10℃以下将所述甲萘胺加入所述无水氢氟酸中。

14.进一步地,在步骤s2中,在5℃以下进行所述重氮化反应。

15.进一步地,在步骤s2中,所述无水硝酸盐与所述甲萘胺氢氟酸盐的质量比为1:(1.8-2)。

16.进一步地,在步骤s3中,在热分解器中进行所述热分解。

17.进一步地,在步骤s2中,所述无水亚硝酸盐为无水亚硝酸钠或者无水亚硝酸钾。

18.与现有技术相比,本发明的有益效果包括:将甲萘胺加入无水氢氟酸中形成甲萘胺氢氟酸盐,之后继续向所述甲萘胺氢氟酸盐中加入无水亚硝酸盐,进行重氮化反应得到α-重氮萘氢氟酸盐溶液,将所述α-重氮萘氢氟酸盐溶液在50~80℃下进行热分解得到含有1-氟萘的溶液,通过先形成甲萘胺氢氟酸盐在加入无水亚硝酸盐形成α-重氮萘氢氟酸盐溶液避免了水的加入,α-重氮萘氢氟酸盐溶液中只存在反应生成的水,含水量很少,氟离子含量较多,萘环上以氟离子取代为主,进一步在50~80℃下进行热分解,在水的含量较少的情

重氮萘氢氟酸盐溶液;所述无水硝酸盐与所述甲萘胺氢氟酸盐的质量比为1:1.8;无水亚硝酸盐为固体,因此采用绞龙连续缓慢绞入甲萘胺氢氟酸盐中;

31.s3、将所述α-重氮萘氢氟酸盐溶液在50℃下在热分解器中进行热分解得到含有1-氟萘的溶液;该温度下氢氟酸快速挥发通过冷凝器冷凝回收;

32.s4、将所述含有1-氟萘的溶液静置分层得到下层有机层和上层酸液层,将所述有机层用碱水中和洗涤得到1-氟萘粗品,将所述1-氟萘粗品进行减压精馏处理,所述减压精馏处理的温度为130℃,真空度为0.09mpa,上层酸液层精馏回收氢氟酸,1-氟萘的收率为85%。

33.实施例2

34.本实施例提出一种1-氟萘的合成方法,包括以下步骤:

35.s1、在8℃下将甲萘胺加入无水氢氟酸中形成甲萘胺氢氟酸盐;所述无水氢氟酸与所述甲萘胺的质量比为2:1;甲萘胺在50℃以下为块状固体,因此需要将甲萘胺粉碎成粉末然后用绞龙投料;

36.s2、向所述甲萘胺氢氟酸盐中加入无水亚硝酸钠,在3℃以下进行重氮化反应得到α-重氮萘氢氟酸盐溶液;所述无水硝酸盐与所述甲萘胺氢氟酸盐的质量比为1:2;无水亚硝酸盐为固体,因此采用绞龙连续缓慢绞入甲萘胺氢氟酸盐中;

37.s3、将所述α-重氮萘氢氟酸盐溶液在60℃下在热分解器中进行热分解得到含有1-氟萘的溶液;该温度下氢氟酸快速挥发通过冷凝器冷凝回收;

38.s4、将所述含有1-氟萘的溶液分层得到得到下层有机层和上层酸液层,将所述有机层用碱水中和洗涤得到1-氟萘粗品,将所述1-氟萘粗品进行减压精馏处理,所述减压精馏处理的温度为140℃,真空度为0.09mpa,上层酸液层精馏回收氢氟酸,1-氟萘的收率为83.4%。

39.实施例3

40.本实施例提出一种1-氟萘的合成方法,包括以下步骤:

41.s1、在10℃下将甲萘胺加入无水氢氟酸中形成甲萘胺氢氟酸盐;所述无水氢氟酸与所述甲萘胺的质量比为4:1;甲萘胺在50℃以下为块状固体,因此需要将甲萘胺粉碎成粉末然后用绞龙投料;

42.s2、向所述甲萘胺氢氟酸盐中加入无水亚硝酸钾,在4℃下进行重氮化反应得到α-重氮萘氢氟酸盐溶液;所述无水硝酸盐与所述甲萘胺氢氟酸盐的质量比为1:1.9;无水亚硝酸盐为固体,因此采用绞龙连续缓慢绞入甲萘胺氢氟酸盐中;

43.s3、将所述α-重氮萘氢氟酸盐溶液在80℃下在热分解器中进行热分解得到含有1-氟萘的溶液;该温度下氢氟酸快速挥发通过冷凝器冷凝回收;

44.s4、将所述含有1-氟萘的溶液分层得到得到下层有机层和上层酸液层,将所述有机层用碱水中和洗涤得到1-氟萘粗品,将所述1-氟萘粗品进行减压精馏处理,所述减压精馏处理的温度为135℃,真空度为0.095mpa,上层酸液层精馏回收氢氟酸,1-氟萘的收率为82.7%。

45.实施例4

46.本实施例提出一种1-氟萘的合成方法,包括以下步骤:

47.s1、在3℃下将甲萘胺加入无水氢氟酸中形成甲萘胺氢氟酸盐;所述无水氢氟酸与

所述甲萘胺的质量比为5:1;甲萘胺在50℃以下为块状固体,因此需要将甲萘胺粉碎成粉末然后用绞龙投料;

48.s2、向所述甲萘胺氢氟酸盐中加入无水亚硝酸钾,在1℃下进行重氮化反应得到α-重氮萘氢氟酸盐溶液;所述无水硝酸盐与所述甲萘胺氢氟酸盐的质量比为1:1.8;无水亚硝酸盐为固体,因此采用绞龙连续缓慢绞入甲萘胺氢氟酸盐中;

49.s3、将所述α-重氮萘氢氟酸盐溶液在70℃下在热分解器中进行热分解得到含有1-氟萘的溶液;该温度下氢氟酸快速挥发通过冷凝器冷凝回收;

50.s4、将所述含有1-氟萘的溶液分层得到下层有机层和上层酸液层,将所述有机层用碱水中和洗涤得到1-氟萘粗品,将所述1-氟萘粗品进行减压精馏处理,所述减压精馏处理的温度为140℃,真空度为0.09mpa,上层酸液层精馏回收氢氟酸,1-氟萘的收率为82.2%。

51.实施例5

52.本实施例提出一种1-氟萘的合成方法,包括以下步骤:

53.s1、在4℃下将甲萘胺加入无水氢氟酸中形成甲萘胺氢氟酸盐;所述无水氢氟酸与所述甲萘胺的质量比为4:1;甲萘胺在50℃以下为块状固体,因此需要将甲萘胺粉碎成粉末然后用绞龙投料;

54.s2、向所述甲萘胺氢氟酸盐中加入无水亚硝酸钾,在2℃下进行重氮化反应得到α-重氮萘氢氟酸盐溶液;所述无水硝酸盐与所述甲萘胺氢氟酸盐的质量比为1:2;无水亚硝酸盐为固体,因此采用绞龙连续缓慢绞入甲萘胺氢氟酸盐中;

55.s3、将所述α-重氮萘氢氟酸盐溶液在60℃下在热分解器中进行热分解得到含有1-氟萘的溶液;该温度下氢氟酸快速挥发通过冷凝器冷凝回收;

56.s4、将所述含有1-氟萘的溶液分层得到下层有机层和上层酸液层,将所述有机层用碱水中和洗涤得到1-氟萘粗品,将所述1-氟萘粗品进行减压精馏处理,所述减压精馏处理的温度为135℃,真空度为0.09mpa,上层酸液层精馏回收氢氟酸,1-氟萘的收率为84.6%。

57.实施例6

58.本实施例提出一种1-氟萘的合成方法,包括以下步骤:

59.s1、在7℃下将甲萘胺加入无水氢氟酸中形成甲萘胺氢氟酸盐;所述无水氢氟酸与所述甲萘胺的质量比为2:1;甲萘胺在50℃以下为块状固体,因此需要将甲萘胺粉碎成粉末然后用绞龙投料;

60.s2、向所述甲萘胺氢氟酸盐中加入无水亚硝酸钾,在3℃下进行重氮化反应得到α-重氮萘氢氟酸盐溶液;所述无水硝酸盐与所述甲萘胺氢氟酸盐的质量比为1:1.9;无水亚硝酸盐为固体,因此采用绞龙连续缓慢绞入甲萘胺氢氟酸盐中;

61.s3、将所述α-重氮萘氢氟酸盐溶液在55℃下在热分解器中进行热分解得到含有1-氟萘的溶液;该温度下氢氟酸快速挥发通过冷凝器冷凝回收;

62.s4、将所述含有1-氟萘的溶液分层得到下层有机层和上层酸液层,将所述有机层用碱水中和洗涤得到1-氟萘粗品,将所述1-氟萘粗品进行减压精馏处理,所述减压精馏处理的温度为130℃,真空度为0.095mpa,上层酸液层精馏回收氢氟酸,1-氟萘的收率为81.9%。

63.对比例1

64.本对比例与实施例1的区别在于,在步骤s2中,采用含有2%的水的亚硝酸钠,其他步骤均相同,1-氟萘的收率为52.7%。

65.与现有技术的方案:将甲萘胺先与盐酸生产盐酸盐,然后在低温条件下滴加亚硝酸钠水溶液重氮化、再滴加氟硼酸形成重氮氟硼酸盐,然后经离心、烘干和热分解得到1-氟萘粗品,最后提纯得到产品相比,本发明提出的合成方法不需要将水去除能耗降低30~50%,副产物少废渣产生量减少70%以上,废水排放减少80%以上,生产成本优势明显。

66.以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。