1.本发明涉及地质聚合物的加工技术领域,具体涉及一种低含水型复合相变地质聚合物材料及其制备方法。

背景技术:

2.地质聚合物是指以含有铝硅酸盐的天然无机矿物或工业废渣为主要原料,在碱性激发剂作用下生成的水硬性胶凝材料。由于其特有的硅氧四面体和铝氧四面体的缩聚三维网络构,使得其具有强度高、耐腐蚀、耐高温等优异性能,能为掺入物提供良好的封装环境。

3.通常情况下,水泥基材料耐久性的快速下降总是与水的进入相关,水泥基材料本身是一种亲水型材料,其吸附的水分通过孔洞裂隙渗透到混凝土的内部,对整体结构的稳定产生极大危害,如何减少外界水的进入从而提高水泥基材料的耐久性至关重要。目前,为解决此问题,社会上新型防水及修复材料研究发展迅速。据统计,2020年新冠疫情肆虐,对防水及修复材料与工程技术行业未构成显著影响:截止2020年9月底,销量同比增长10%左右,利润也同比有所增加。国家、行业、市场上都对防水及修复材料的发展寄予厚望,市场需求巨大。

4.现有研究中常用的防水方法主要有两种:一是通过额外掺加胶凝材料或降低水灰比来提高水泥基材料的密实度。第二种方法通过对水泥基材料进行表面疏水改性或整体疏水改性。

5.这两种方法分别存在以下不足:1.水泥基材料掺加胶凝材料或降低水灰比:该方法提高水泥基材料的抗渗性效果有限,且影响水泥基材料的流动性能,提高材料硬化后的开裂风险。2.水泥基材料表面疏水改性:表面疏水改性很容易因混凝土开裂、涂层老化剥落等原因而失效,耐久性和机械性较差。

6.整体疏水改性在防水效果上较于上述两种方法有着明显的优势,该方法受外界因素影响较小,在水泥基材料使用过程中,当暴露于表层的疏水物质失效脱落后,经过简单的表面打磨处理即可再次展现出较好的疏水性。此外,即使水泥基材料因自身膨胀收缩或外力冲击而产生裂缝,新暴露的表面依然具备较强的疏水性。该方法的主要劣势是成本相对较高,这在一定程度上限制了它的广泛应用。

技术实现要素:

7.针对现有技术的不足,本发明的目的是提供一种可以解决轻质骨料上浮、具有良好疏水性能、生产成本低的低含水型复合相变地质聚合物材料及其制备方法。

8.为了实现上述目的,本发明采用的技术方案如下:一种低含水型复合相变地质聚合物材料,低含水型复合相变地质聚合物材料由以下重量份的原料组成:石蜡4~8份,偏高岭土69~72份,矿渣9.2~9.6份,水泥13.8~14.4份,水玻璃67~69份,氢氧化钠9.5~10.5份,水3~14份;

所述偏高岭土的粒度为3000~4000目,所述矿渣的粒度为1000~1200目。

9.进一步地,所述低含水型复合相变地质聚合物材料由以下重量份的原料组成:石蜡5~8份,偏高岭土70~72份,矿渣9.4~9.6份,水泥14.0~14.4份,水玻璃68~69份,氢氧化钠9.8~10.5份,水4~14份;所述偏高岭土的粒度为3000~4000目,所述矿渣的粒度为1000~1200目。

10.进一步地,所述石蜡的粒径为1~4mm,所述石蜡与粉体的掺量比小于8%。

11.进一步地,所述低含水型复合相变地质聚合物材料中的水玻璃、氢氧化钠和水组成碱激发剂,所述碱激发剂中的水固重量比为0.35~0.43。

12.进一步地,所述矿渣以及水泥均为高钙组分,所述矿渣中氧化钙的重量百分比为40~45%,所述水泥中氧化钙的重量百分比为58~63%。

13.本发明还提供了一种低含水型复合相变地质聚合物材料的制备方法,包括以下步骤:步骤s1,按照所述低含水型复合相变地质聚合物材料的组成及配比称取各原料,将各原料混合搅拌15~20分钟,得到混合料;步骤s2,将所述混合料注入模具,脱模后立即包裹保鲜膜,放入38~42℃的环境下快速养护1d,取出,再在室温条件下放置7d,得到养护后的石蜡-地质聚合物;步骤s3,将所述的养护后的石蜡-地质聚合物置于温度为38~42℃的干燥箱中干燥12~18h,得到干燥的石蜡-地质聚合物;步骤s4,将干燥的石蜡-地质聚合物负压封装后置于干燥箱中,在温度分别为55℃、60℃、65℃和70℃条件下梯度加热即可。

14.进一步地,所述步骤s2中,将所述混合料注入模具,脱模后立即包裹保鲜膜,放入40℃的环境下快速养护1d,取出,再在20

±

5℃温度条件下放置7d,得到养护后的石蜡-地质聚合物。

15.进一步地,所述步骤s3中将所述的养护后的石蜡-地质聚合物置于温度为40℃的干燥箱中干燥14~18h,得到干燥的石蜡-地质聚合物。

16.进一步地,所述步骤s4中将干燥的石蜡-地质聚合物在相对压力为31kpa~46kpa条件下负压封装后置于干燥箱中,在温度分别为55℃、60℃、65℃和70℃条件下梯度加热即可。

17.进一步地,所述步骤s4中将干燥的石蜡-地质聚合物负压封装后置于干燥箱中,在温度分别为55℃、60℃、65℃和70℃条件下梯度加热即可,每个温度下的加热时间为0.1~0.4h。

18.本发明一种低含水型复合相变地质聚合物材料及其制备方法,整体疏水改性在防水效果上有着明显的优势,蜡是一种常见的低表面能材料,或能显著提升地质聚合物整体疏水性,为此,本技术尝试将地质聚合物与石蜡结合以提升地质聚合物整体疏水性,但地质聚合物与石蜡结合存在轻质骨料上浮的问题,大量石蜡颗粒上浮,石蜡颗粒分布不均匀,起不到提升地质聚合物整体疏水性的作用;为此,本技术通过配方调控各原料的组成及配比,同时限定了偏高岭土、矿渣及石蜡的粒度,使得石蜡颗粒硬化后在试样中能够均匀分布,可以解决轻质骨料上浮的问题,地质聚合物与石蜡的结合更紧密,基于多孔基体吸附法最终得到石蜡与地质聚合物混合均匀的建筑材料,使得制备得到的低含水型复合相变地质聚合

物材料具有良好疏水性能。

19.本发明一种低含水型复合相变地质聚合物材料及其制备方法,依次对石蜡-地质聚合物进行快速养护、室温养护、干燥、负压封装、在温度分别为55℃、60℃、65℃和70℃条件下梯度加热,硬化后于试样中均匀分布的石蜡颗粒会被完全融化,且使融化的石蜡颗粒完全渗透至地质聚合物中,地质聚合物与石蜡的结合更紧密,能够有效降低低含水型复合相变地质聚合物材料的吸水性,显著提升地质聚合物整体疏水性,使得制备得到的成品性能优异。

附图说明

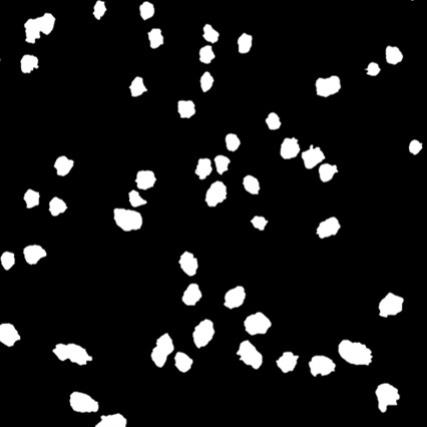

20.图1是本发明实施例1的石蜡影像图。

21.图2是本发明对比例2的石蜡影像图。

具体实施方式

22.下面的实施例可以帮助本领域的技术人员更全面地理解本发明,但不可以以任何方式限制本发明。

23.本发明一种低含水型复合相变地质聚合物材料及其制备方法,石蜡与粉体的掺量比中的粉体是指低含水型复合相变地质聚合物材料中的偏高岭土,矿渣,水泥的组合;石蜡与粉体的掺量比是指石蜡的重量与偏高岭土,矿渣,水泥组成粉体的重量的比值。

24.本发明一种低含水型复合相变地质聚合物材料及其制备方法,低含水型复合相变地质聚合物材料中的水玻璃、氢氧化钠和水组成碱激发剂,碱激发剂中的水固重量比为0.35~0.43;碱激发剂中的水玻璃模数为3.3,由水玻璃和氢氧化钠调配后所得1.4模数水玻璃作碱激发剂。

25.本发明一种低含水型复合相变地质聚合物材料及其制备方法,下述实施例所涉及到的矿渣(s95级)来自广西源盛矿渣综合利用有限公司,水泥(海螺牌p.o 42.5)来自桂林某建筑工地,氢氧化钠为市售纯度为99%的片状固体,水玻璃来自广州穗欣有限公司,水玻璃中的sio2含量为8.2%。原材料化学组成成分见表1。

26.表1 地质聚合物原材料化学组成(wt%)成分成分成分mgocaocaoloi偏高岭土54.0043.000.900.40—0.120.201.12矿渣31.5715.270.236.6843.180.210.451.02水泥22.316.292.483.9860.110.300.662.10实施例1一种低含水型复合相变地质聚合物材料,由以下重量份的原料组成:1mm粒径石蜡颗粒4

㎏

,(3000-4000目)偏高岭土69

㎏

,(1000-1200目)矿渣9.2

㎏

,水泥13.8

㎏

,水玻璃67

㎏

,氢氧化钠9.5

㎏

,水3

㎏

。

27.一种低含水型复合相变地质聚合物材料的制备方法,包括以下步骤:步骤s1,按照所述低含水型复合相变地质聚合物材料的组成及配比称取各原料,将各原料混合搅拌15分钟,得到混合料;步骤s2,将所述混合料注入模具,脱模后立即包裹保鲜膜,放入38℃的环境下快速

养护1d,取出,再在20

±

5℃室温条件下放置7d,得到养护后的石蜡-地质聚合物;步骤s3,将所述的养护后的石蜡-地质聚合物置于温度为38℃的干燥箱中干燥12h,得到干燥的石蜡-地质聚合物;步骤s4,将干燥的石蜡-地质聚合物在相对压力为31kpa条件下负压封装后置于干燥箱中,在温度分别为55℃、60℃、65℃和70℃条件下梯度加热即可,每个温度下的加热时间为0.1h。

28.实施例2一种低含水型复合相变地质聚合物材料,由以下重量份的原料组成:4mm粒径石蜡颗粒8

㎏

,(3000-4000目)偏高岭土72

㎏

,(1000-1200目)矿渣9.6

㎏

,水泥14.4

㎏

,水玻璃69

㎏

,氢氧化钠10.5

㎏

,水14

㎏

。

29.一种低含水型复合相变地质聚合物材料的制备方法,包括以下步骤:步骤s1,按照所述低含水型复合相变地质聚合物材料的组成及配比称取各原料,将各原料混合搅拌20分钟,得到混合料;步骤s2,将所述混合料注入模具,脱模后立即包裹保鲜膜,放入42℃的环境下快速养护1d,取出,再在20

±

5℃室温条件下放置7d,得到养护后的石蜡-地质聚合物;步骤s3,将所述的养护后的石蜡-地质聚合物置于温度为42℃的干燥箱中干燥18h,得到干燥的石蜡-地质聚合物;步骤s4,将干燥的石蜡-地质聚合物在相对压力为46kpa条件下负压封装后置于干燥箱中,在温度分别为55℃、60℃、65℃和70℃条件下梯度加热即可,每个温度下的加热时间为0.4h。

30.实施例3一种低含水型复合相变地质聚合物材料,由以下重量份的原料组成:2mm粒径石蜡颗粒5

㎏

,(3000-4000目)偏高岭土70

㎏

,(1000-1200目)矿渣9.4

㎏

,水泥14.0

㎏

,水玻璃68

㎏

,氢氧化钠9.8

㎏

,水4

㎏

。

31.一种低含水型复合相变地质聚合物材料的制备方法,包括以下步骤:步骤s1,按照所述低含水型复合相变地质聚合物材料的组成及配比称取各原料,将各原料混合搅拌18分钟,得到混合料;步骤s2,将所述混合料注入模具,脱模后立即包裹保鲜膜,放入40℃的环境下快速养护1d,取出,再在20

±

5℃室温条件下放置7d,得到养护后的石蜡-地质聚合物;步骤s3,将所述的养护后的石蜡-地质聚合物置于温度为40℃的干燥箱中干燥14h,得到干燥的石蜡-地质聚合物;步骤s4,将干燥的石蜡-地质聚合物在相对压力为35kpa条件下负压封装后置于干燥箱中,在温度分别为55℃、60℃、65℃和70℃条件下梯度加热即可,每个温度下的加热时间为0.2h。

32.实施例4一种低含水型复合相变地质聚合物材料,由以下重量份的原料组成:3mm粒径石蜡颗粒8

㎏

,(3000-4000目)偏高岭土71

㎏

,(1000-1200目)矿渣9.5

㎏

,水泥14.2

㎏

,水玻璃68.5

㎏

,氢氧化钠10.2

㎏

,水10

㎏

。

33.一种低含水型复合相变地质聚合物材料的制备方法,包括以下步骤:

步骤s1,按照所述低含水型复合相变地质聚合物材料的组成及配比称取各原料,将各原料混合搅拌17分钟,得到混合料;步骤s2,将所述混合料注入模具,脱模后立即包裹保鲜膜,放入39℃的环境下快速养护1d,取出,再在20

±

5℃室温条件下放置7d,得到养护后的石蜡-地质聚合物;步骤s3,将所述的养护后的石蜡-地质聚合物置于温度为41℃的干燥箱中干燥15h,得到干燥的石蜡-地质聚合物;步骤s4,将干燥的石蜡-地质聚合物在相对压力为40kpa条件下负压封装后置于干燥箱中,在温度分别为55℃、60℃、65℃和70℃条件下梯度加热即可,每个温度下的加热时间为0.3h。

34.实施例5一种低含水型复合相变地质聚合物材料,由以下重量份的原料组成:2mm粒径石蜡颗粒5

㎏

,(3000-4000目)偏高岭土70

㎏

,(1000-1200目)矿渣9.4

㎏

,水泥14.0

㎏

,水玻璃68

㎏

,氢氧化钠9.8

㎏

,水4

㎏

。

35.一种低含水型复合相变地质聚合物材料的制备方法,包括以下步骤:步骤s1,按照所述低含水型复合相变地质聚合物材料的组成及配比称取各原料,将各原料混合搅拌18分钟,得到混合料;步骤s2,将所述混合料注入模具,脱模后立即包裹保鲜膜,放入40℃的环境下快速养护1d,取出,再在20

±

5℃室温条件下放置7d,得到养护后的石蜡-地质聚合物;步骤s3,将所述的养护后的石蜡-地质聚合物置于温度为40℃的干燥箱中干燥14h即可。

36.实施例6一种低含水型复合相变地质聚合物材料,由以下重量份的原料组成:2mm粒径石蜡颗粒5

㎏

,(3000-4000目)偏高岭土70

㎏

,(1000-1200目)矿渣9.4

㎏

,水泥14.0

㎏

,水玻璃68

㎏

,氢氧化钠9.8

㎏

,水4

㎏

。

37.一种低含水型复合相变地质聚合物材料的制备方法,包括以下步骤:步骤s1,按照所述低含水型复合相变地质聚合物材料的组成及配比称取各原料,将各原料混合搅拌18分钟,得到混合料;步骤s2,将所述混合料注入模具,脱模后立即包裹保鲜膜,放入40℃的环境下快速养护1d,取出,再在20

±

5℃室温条件下放置7d,得到养护后的石蜡-地质聚合物;步骤s3,将养护后的石蜡-地质聚合物在相对压力为35kpa条件下负压封装后置于干燥箱中,在温度分别为55℃、60℃、65℃和70℃条件下梯度加热即可,每个温度下的加热时间为0.2h。

38.实施例7一种低含水型复合相变地质聚合物材料,由以下重量份的原料组成:2mm粒径石蜡颗粒5

㎏

,(3000-4000目)偏高岭土70

㎏

,(1000-1200目)矿渣9.4

㎏

,水泥14.0

㎏

,水玻璃68

㎏

,氢氧化钠9.8

㎏

,水4

㎏

。

39.一种低含水型复合相变地质聚合物材料的制备方法,包括以下步骤:步骤s1,按照所述低含水型复合相变地质聚合物材料的组成及配比称取各原料,将各原料混合搅拌18分钟,得到混合料;

步骤s2,将所述混合料注入模具,脱模后立即包裹保鲜膜,放入40℃的环境下快速养护1d,取出,再在20

±

5℃室温条件下放置7d,得到养护后的石蜡-地质聚合物;步骤s3,将所述的养护后的石蜡-地质聚合物置于温度为40℃的干燥箱中干燥14h,得到干燥的石蜡-地质聚合物;步骤s4,将干燥的石蜡-地质聚合物置于干燥箱中,在温度分别为55℃、60℃、65℃和70℃条件下梯度加热即可,每个温度下的加热时间为0.2h。

40.对比例1一种低含水型复合相变地质聚合物材料,由以下重量份的原料组成: (3000-4000目)偏高岭土70

㎏

,(1000-1200目)矿渣9.4

㎏

,水泥14.0

㎏

,水玻璃68

㎏

,氢氧化钠9.8

㎏

,水4

㎏

。

41.一种低含水型复合相变地质聚合物材料的制备方法,包括以下步骤:步骤s1,按照所述低含水型复合相变地质聚合物材料的组成及配比称取各原料,将各原料混合搅拌18分钟,得到混合料;步骤s2,将所述混合料注入模具,脱模后立即包裹保鲜膜,放入40℃的环境下快速养护1d,取出,再在20

±

5℃室温条件下放置7d,得到养护后的石蜡-地质聚合物;步骤s3,将所述的养护后的石蜡-地质聚合物置于温度为40℃的干燥箱中干燥14h,得到干燥的石蜡-地质聚合物;步骤s4,将干燥的石蜡-地质聚合物在相对压力为35kpa条件下负压封装后置于干燥箱中,在温度分别为55℃、60℃、65℃和70℃条件下梯度加热即可,每个温度下的加热时间为0.2h。

42.对比例2一种低含水型复合相变地质聚合物材料,由以下重量份的原料组成:2mm粒径石蜡颗粒5

㎏

,(3000-4000目)高岭土70

㎏

,(1000-1200目)高钙粉煤灰9.4

㎏

,水泥14.0

㎏

,水玻璃68

㎏

,氢氧化钠9.8

㎏

,水4

㎏

。

43.一种低含水型复合相变地质聚合物材料的制备方法,包括以下步骤:步骤s1,按照所述低含水型复合相变地质聚合物材料的组成及配比称取各原料,将各原料混合搅拌18分钟,得到混合料;步骤s2,将所述混合料注入模具,脱模后立即包裹保鲜膜,放入40℃的环境下快速养护1d,取出,再在20

±

5℃室温条件下放置7d,得到养护后的石蜡-地质聚合物;步骤s3,将所述的养护后的石蜡-地质聚合物置于温度为40℃的干燥箱中干燥14h,得到干燥的石蜡-地质聚合物;步骤s4,将干燥的石蜡-地质聚合物在相对压力为35kpa条件下负压封装后置于干燥箱中,在温度分别为55℃、60℃、65℃和70℃条件下梯度加热即可,每个温度下的加热时间为0.2h。

44.对上述实施例1-7及对比例1-2制备得到的低含水型复合相变地质聚合物材料进行检测,吸水率检测结果如下表2-表3所示:表2 吸水率(放入水中xmin的质量/干重)

表3 吸水率(放入水中xmin的质量/干重)

本发明实施例1中的步骤s2中制备得到养护后的石蜡-地质聚合物,对养护后的石蜡-地质聚合物进行实验,得到的石蜡影像图如图1所示;本发明对比例2中的步骤s2中制备得到养护后的石蜡-地质聚合物,对养护后的石蜡-地质聚合物进行实验,得到的石蜡影像图如图2所示;比较图1及图2可知,本技术通过配方调控各原料的组成及配比,同时限定了偏高岭土、矿渣及石蜡的粒度,使得石蜡颗粒硬化后在试样中能够均匀分布,可以解决轻质骨料

上浮的问题。

45.整体疏水改性效果实验:对实施例1-4中制备得到的低含水型复合相变地质聚合物材料进行检测,取多块厚度为10厘米的低含水型复合相变地质聚合物材料,进行切割,切割得到厚度分别为9厘米、8厘米、7厘米、6厘米、4厘米、4厘米、3厘米的低含水型复合相变地质聚合物材料,检测各个厚度下低含水型复合相变地质聚合物材料的吸水率;测定结果表明,切割得到厚度分别为9厘米、8厘米、7厘米、6厘米、4厘米、4厘米、3厘米的低含水型复合相变地质聚合物材料的吸水率与原厚度为10厘米的低含水型复合相变地质聚合物材料的吸水率基本一致;由此可知,本发明方法制备得到的低含水型复合相变地质聚合物材料的整体疏水性好,本发明能显著提升地质聚合物整体疏水性。

46.且本发明地质聚合物所需各原料来源广,价格低,制备成本低,能显著降低低含水型复合相变地质聚合物材料的生产成本。相较于传统的通过在水泥基材料掺加胶凝材料或降低水灰比,提高水泥基材料的抗渗性效果这一方法,本发明方法成本低,且硬化后不存在开裂的风险,本发明方法实用性更强。

47.由此可知,本发明一种低含水型复合相变地质聚合物材料及其制备方法,通过配方调控各原料的组成及配比,同时限定了偏高岭土、矿渣及石蜡的粒度,使得石蜡颗粒硬化后在试样中能够均匀分布,可以解决轻质骨料上浮的问题,地质聚合物与石蜡的结合更紧密,基于多孔基体吸附法最终得到石蜡与地质聚合物混合均匀的建筑材料,使得制备得到的低含水型复合相变地质聚合物材料具有良好疏水性能;依次对石蜡-地质聚合物进行快速养护、室温养护、干燥、负压封装、在温度分别为55℃、60℃、65℃和70℃条件下梯度加热,硬化后于试样中均匀分布的石蜡颗粒会被完全融化,且使融化的石蜡颗粒完全渗透至地质聚合物中,地质聚合物与石蜡的结合更紧密,能够有效降低低含水型复合相变地质聚合物材料的吸水性,显著提升地质聚合物整体疏水性,使得制备得到的成品性能优异。

48.虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。