1.本发明属于相变储能材料的技术领域,涉及一种一致熔融复合相变材料及制备方法。

背景技术:

2.目前,供暖能耗在我国能源消费的占比在7%以上,而随着我国大力推进能源革命,以及近期提出的碳达峰与碳中和目标,清洁取暖快速上升为我国重大战略需求。根据《北方地区冬季清洁取暖规划》,截止到2021年,北方地区洁净取暖率达到70%,替代散煤1.5亿吨。近年来,在我国“煤改电”政策下,中国北方地区大都进行了煤改电冬季清洁取暖,旨在减少燃煤取暖。由于目前我国多数城市电网执行“峰谷电价”政策,其昼夜电价相差达3-5倍之多,如果能利用晚上廉价电能,将其转化为热能储存起来并在白天用电高峰进行热量释放,用于工业生产用热、居民取暖用热等,将大大降低用户的运行费用,并减少燃煤等传统能源的使用。在利用谷电相变蓄热实现电网的移峰填谷、电网稳定高效运行、提高电网效率等方面有良好的作用。相变蓄热利用材料物相变化过程中吸收(释放)大量潜热以达到能量储存和可控释放的目的。与目前清洁取暖工程中应用的水储热、固体储热方式相比,相变储热技术利用潜热来蓄热,具有储热密度高、潜热储/释过程温度恒定、过程控制容易、系统体积小等优点。

3.无机相变材料,尤其是水合盐相变材料具有高储热密度、相对较高的导热系数、不易燃、成本低廉等优点,因此在清洁供暖领域具有良好的应用前景。目前无机类相变材料中用途比较广的是结晶水合盐,它们都有比较大的相变热和固定的熔点,当其温度升高时,结晶水合盐失去结晶水使盐溶解吸热,当温度降低时发生逆过程,吸收结晶、水放热。结晶水合盐与有机类相变材料相比具有导热系数较大,密度大且单位体积蓄热密度高等优点。但是结晶水合盐存在过冷度大,相分离及容易结块等缺点。

4.而可用于建筑供暖的无机水合盐主要有十二水硫酸铝铵、八水氢氧化钡、三水醋酸钠。其中:十二水硫酸铝铵相变温度为95℃,但对特定使用场合相变温度偏高,且具有弱酸性及过冷度高的问题;八水氢氧化钡相变温度(78℃)与相变潜热高(265.7kj/kg),但具有一定的腐蚀性,且属于危险化学品;三水醋酸钠相变温度为58.0℃,潜热值高,其储热温区相对偏低,通常适用于辐射供暖。故而现有的适用于散热器供暖需求的水合盐相变材料种类可选择性较低。

5.目前我国建筑供暖散热末端以散热器供暖、辐射供暖等方式为主。以热水作为热媒的系统为例,根据民用建筑供暖通风与空气调节设计规范gb50736-2012,地板辐射供暖供水温度宜采用35-45℃,不宜超过60℃;散热器供暖供水温度宜75℃,不宜超过80℃。储热系统中材料的相变温度与释热速度要和散热末端的工作温度相匹配,否则会导致供暖系统效率降低。

6.本技术所考虑的六水硝酸镁的相变温度为89℃,相变潜热高达150kj/kg,且成本低廉、环境友好,虽然可以满足散热器供暖以及太阳能热水等领域,但是还存在储热端的工

作温度与散热端的工作温区不匹配的技术难题。

7.特别是将六水硝酸镁作为单相水合盐相变材料用于散热器末端时,发明人发现,其相变温区与民用建筑供暖通风与空气调节设计中散热器末端温度存在一定差异。在此基础上,如何调控六水硝酸镁的相变温区,使储热端的工作温度与散热端的工作温区高度匹配,满足清洁供暖特定应用的规范设计要求是亟待解决的问题。

技术实现要素:

8.本发明解决的技术问题是如何解决六水硝酸镁作为单相水合盐相变材料的相变温区与散热器末端温度之间存在的技术不匹配。

9.为解决上述技术问题,本发明提供如下技术方案:

10.一种一致熔融复合相变材料,所述一致熔融复合相变材料包括相变材料和导热材料,相变材料包括主相变材料和副相变材料;其中,

11.主相变材料为六水合硝酸镁,在相变材料中含量为60-70mol%;

12.副相变材料为硝酸锂,在相变材料中含量为30-40mol%;

13.导热材料,含量为主相变材料和副相变材料之和的0-5wt%,且含量不为0。

14.优选地,所述导热材料的导热系数为50-200w

·

m-1

·

k-1

。

15.优选地,所述导热材料为金属基体、金属氧化物基体和碳材料中的一种或多种。

16.优选地,所述金属基体选自泡沫银、泡沫铜、纳米银和纳米铜中的一种或多种;所述金属氧化物基体选自纳米氧化铝和纳米氧化钛中的一种或多种;所述碳材料选自碳纳米管、石墨烯、纳米石墨、膨胀石墨或纤维素纳米纤维中的一种或多种。

17.优选地,所述一致熔融复合相变材料的制备方法包括以下步骤:

18.s1、按所述一致熔融相变材料的成分和含量选择来称取六水合硝酸镁和硝酸锂;

19.s2、将步骤s1中称量好的六水合硝酸镁和硝酸锂倒入容器中搅拌均匀,放入磁力搅拌子并将容器密封;

20.s3、将步骤s2中的容器在磁力加热搅拌器上水浴加热,设置温度为90-100℃,待样品熔化后,开启磁力搅拌进行充分搅拌0.5-1h得到共熔材料;

21.s4、将步骤s3中所得的共熔材料进行冷却凝固,从而获得相变温度为75

±

5℃的一致熔融复合相变材料。

22.优选地,所述一致熔融复合相变材料的制备方法还包括以下步骤:

23.s5、将步骤s4制得的75

±

5℃的一致熔融复合相变材料在75-100℃下的烧杯中加热,直至完全融化;

24.s6、将含量为主相变材料和副相变材料之和的0-5wt%的导热材料缓慢倒入s5的烧杯中,加热并搅拌0.5-1h,直至完全混合,得到混合熔融材料;

25.s7、当步骤s6中的导热材料为颗粒状,取出步骤s6中的混合熔融材料,进行超声震荡0.5-1h;当步骤s6中的导热材料为多孔状,则无需进行超声震荡处理;

26.s8、将步骤s7所得的材料进行冷却凝固至室温,从而得到导热系数更高、所需的相变温度为75

±

5℃的一致熔融复合相变材料。

27.优选地,所述步骤s2中,当六水合硝酸镁和硝酸锂的制备量50kg以上,搅拌方式采用机械搅拌;当六水合硝酸镁和硝酸锂的制备量0.5kg以下,搅拌方式采用采用磁力搅拌;

当六水合硝酸镁和硝酸锂的制备量在0.5-50kg之间,搅拌方式采用机械搅拌或者磁力搅拌。

28.优选地,所述步骤s6中,当六水合硝酸镁和硝酸锂的制备量50kg以上,搅拌方式采用机械搅拌;当六水合硝酸镁和硝酸锂的制备量0.5kg以下,搅拌方式采用采用磁力搅拌;当六水合硝酸镁和硝酸锂的制备量在0.5-50kg之间,搅拌方式采用机械搅拌或者磁力搅拌。

29.优选地,所述六水合硝酸镁相变温度为89℃,相变潜热高达150kj/kg。

30.优选地,所述的一致熔融复合相变储能材料的相变温度为75

±

5℃,相变潜热不小于170kj/kg,且相变过程可逆。

31.本发明实施例提供的上述技术方案,至少具有如下有益效果:

32.上述方案中,为了解决单一无机水合盐相变温度与特定应用温区的矛盾,通过添加一种或多种相变材料合成的共晶材料的方法制备得到一致熔融复合相变材料,可有效改变其相变温度。但对适宜末端散热器所需(70-80℃)的复合相变材料的研究还鲜见报道。

33.一致熔融复合相变材料包括相变材料和导热材料,相变材料包括主相变材料和副相变材料,其中的主相变材料为六水合硝酸镁,副相变材料为硝酸锂,导热材料为导热系数50-200w

·

m-1

·

k-1

的材料。

34.一致熔融复合相变材料因其过冷度极小,故无需另外加入成核剂,约为1.76℃。

35.一致熔融复合相变材料的相变温区为75

±

5℃,满足建筑供暖设计规范中散热器供暖设计要求,且相变材料对铝和不锈钢304相容性较好,可大规模应用于水合盐相变储热清洁供暖领域,符合国家当前的提出的碳达峰与碳中和的战略规划。

附图说明

36.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

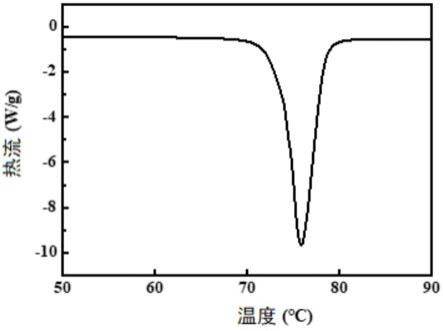

37.图1为本发明实施例2的一致熔融复合相变材料的dsc图;

38.图2是本发明实施例2的一致熔融复合相变材料的加热冷却曲线图;

39.图3为本发明实施例2的一致熔融复合相变材料对碳钢、铝、304不锈钢和黄铜四种金属表面的腐蚀情况对比图;其中a、b、c、d分别为腐蚀前的碳钢、铝、304不锈钢和黄铜四种金属表面,e、f、g、h分别为腐蚀360h后的碳钢、铝、304不锈钢和黄铜四种金属表面。

具体实施方式

40.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

41.实施例1

42.称取材料共50g,其中六水硝酸镁占60mol%,硝酸锂占40mol%,混合均匀,放入磁力搅拌子并将容器密封;在恒温磁力搅拌器上水浴加热至恒定的95℃,待其完全融化为液态后,磁力搅拌30min以确保混合均匀,至混合物呈均一液态,晃动烧杯有明显液体流动痕

迹;冷却凝固至室温,得到六水硝酸镁-硝酸锂一致熔融相变材料。

43.实施例2

44.称取实施例1中的材料50g,在烧杯中对其加热至液态后,向烧杯中加入2.5wt%的膨胀石墨,加热并搅拌30min直至完全混合均匀,得到混合熔融材料,然后冷却凝固至室温,得到六水硝酸镁-硝酸锂-膨胀石墨复合相变材料。

45.实施例3

46.称取材料共60g,其中六水硝酸镁占70mol%,硝酸锂占30mol%,混合均匀,放入磁力搅拌子并将容器密封;在恒温磁力搅拌器上水浴加热至恒定的93℃,待其完全融化为液态后,磁力搅拌40min以确保混合均匀,至混合物呈均一液态,晃动烧杯有明显液体流动痕迹;冷却凝固至室温,得到六水硝酸镁-硝酸锂一致熔融相变材料。

47.实施例4

48.称取实施例1中的材料60g,在烧杯中对其加热至液态后,向烧杯中加入1.5wt%的泡沫银,加热并搅拌40min直至完全混合均匀,得到混合熔融材料,然后冷却凝固至室温,得到六水硝酸镁-硝酸锂-泡沫银复合相变材料。

49.实施例5

50.称取材料共20kg,其中六水硝酸镁占65mol%,硝酸锂占35mol%,混合均匀,放入磁力搅拌子并将容器密封;在恒温磁力搅拌器上水浴加热至恒定的97℃,待其完全融化为液态后,磁力搅拌55min以确保混合均匀,至混合物呈均一液态,晃动烧杯有明显液体流动痕迹;冷却凝固至室温,得到六水硝酸镁-硝酸锂一致熔融相变材料。

51.实施例6

52.称取实施例1中的材料20kg,对其加热至液态后加入4.5wt%的纳米氧化铝,加热并搅拌55min直至完全混合均匀,得到混合熔融材料,进行超声震荡40min,然后冷却凝固至室温,得到六水硝酸镁-硝酸锂-纳米氧化铝复合相变材料。

53.实施例7

54.称取材料共40kg,其中六水硝酸镁占63mol%,硝酸锂占37mol%,混合均匀,在机械搅拌器上水浴加热至恒定的100℃待其完全融化为液态后机械搅拌45min以确保混合均匀,至混合物呈均一液态,晃动烧杯有明显液体流动痕迹;冷却凝固至室温,得到六水硝酸镁-硝酸锂一致熔融相变材料。

55.实施例8

56.称取实施例1中的材料40kg,对其加热至液态后加入3.5wt%的纳米银,加热并机械搅拌45min直至完全混合均匀,得到混合熔融材料,进行超声震荡50min,然后冷却凝固至室温,得到六水硝酸镁-硝酸锂-纳米银复合相变材料。

57.实施例9

58.称取材料共60kg,其中六水硝酸镁占67mol%,硝酸锂占33mol%,混合均匀,在机械搅拌器上水浴加热至恒定的98℃待其完全融化为液态后机械搅拌55min以确保混合均匀,至混合物呈均一液态,晃动烧杯有明显液体流动痕迹;冷却凝固至室温,得到六水硝酸镁-硝酸锂一致熔融相变材料。

59.实施例10

60.称取实施例1中的材料60kg,对其加热至液态后加入3.3wt%的纤维素纳米纤维,

加热并机械搅拌55min直至完全混合均匀,得到混合熔融材料,进行超声震荡60min,然后冷却凝固至室温,得到六水硝酸镁-硝酸锂-纤维素纳米纤维复合相变材料。

61.性能测试

62.通过如下测试方法对上述实施例1至10中得到的相变材料进行测试,测试结果如表1所示:

63.s1、利用差示扫描量热仪(dsc),在50ml/min氮气流和10℃/min的加热和冷却速率下,测得实施例1至10所得相变材料的相变温度及相变潜热;其中实施例2相变材料的相变温度及相变潜热如图1所示;图1中:曲线拐点对应的温度即为实施例2所得相变材料的相变温度,水平线与曲线围成的峰面积即为实施例2所得相变材料的相变潜热;从中可以得出实施例2所得相变材料的相变温度为72.89℃,相变潜热为171.79j/g。

64.s2、加热冷却曲线:将其在液态下倒入试管中,插入热电偶,待其冷却至室温后重新将其置于95℃的水浴锅中加热,温度达到水浴温度后,置于空气中自然冷却,即可得实施例1至10所得相变材料的加热冷却曲线;其中实施例2相变材料的加热冷却曲线如图2所示;从中可以得出实施例2所得相变材料有明显的放热平台和合适的相变温度且过冷度极小,可广泛应用于相变储热清洁供暖领域。

65.s3、腐蚀测试:准备碳钢、铝、304不锈钢和黄铜四种金属腐蚀片,将其置于盛放有实施例1至10所得相变材料的试管中,在85℃的烘箱中加热360h,360h后取出即可观察金属表面情况判断对其的腐蚀性;其中实施例2相变材料对碳钢、铝、304不锈钢和黄铜四种金属腐蚀前后的金属表面情况如图3所示;从中可以得出实施例2所得相变材料对铝和不锈钢304的腐蚀性较小,特别是对不锈钢304的腐蚀性更小。

66.s4、导热系数:使用瑞典hot disk公司的热常数分析仪tps 2500s对实施例1-10相变材料的导热系数进行测试;

67.具体实施例1-10测量的相变材料的工艺参数如下表1所示。

68.表1实施例1-10的导热系数

[0069][0070]

上述方案中,一致熔融复合相变材料包括相变材料和导热材料,相变材料包括主

相变材料和副相变材料,其中的主相变材料为六水合硝酸镁,副相变材料为硝酸锂,导热材料为导热系数50-200w

·

m-1

·

k-1

的材料。

[0071]

一致熔融复合相变材料因其过冷度极小,故无需另外加入成核剂,约为1.76℃。

[0072]

一致熔融复合相变材料的相变温区为75

±

5℃,满足建筑供暖设计规范中散热器供暖设计要求,且相变材料对铝和不锈钢304相容性较好,可大规模应用于水合盐相变储热清洁供暖领域,符合国家当前的提出的碳达峰与碳中和的战略规划。

[0073]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。