1.本发明涉及一种褶皱化聚苯胺阵列的制备方法,属于表面图案制备技术领域。

背景技术:

2.通过构筑表面微结构赋予材料优异的性能是目前仿生领域研究的热点。导电高分子具有难熔难溶的特点,因此对其进行微纳米图案化加工一直是行业内面临的难题。目前,导电高分子图案的制备通常采用光刻、喷墨印刷、微接触压印、电子束刻蚀等传统手段。这些手段往往伴随成本高、耗时、条件苛刻等缺点,并且传统手段难以实现多级次复合图案的构筑与可逆调控。多级图案化的导电高分子有望在细胞培养、组织工程以及表面工程等领域发挥重要作用。氧等离子体技术主要用于聚合物表面改性,以提高其表面的润湿性、粘结性能等。旋转涂膜技术是制备薄膜材料的主要手段之一。表面起皱技术作为一种新型的非刻蚀图案化技术,近年来受到人们的极大关注。但综合上述三种技术制备多级图案化导电高分子,目前尚未有报道。

技术实现要素:

3.本发明针对上述问题,提供了一种褶皱化聚苯胺阵列的制备方法,本发明以聚二甲基硅氧烷(pdms)为基底,结合选区等离子体处理技术和旋转涂膜的技术在pdms基底上制备图案化的聚苯胺(pani)阵列,然后利用加热诱导使图案化的pani阵列起皱,获得褶皱化聚苯胺阵列。

4.进一步的,本发明褶皱化聚苯胺阵列的制备方法,具体步骤如下:

5.(1)加热固化pdms预聚体和交联剂制备pdms橡胶弹性基底;

6.(2)将pani粉末溶于n-甲基吡咯烷酮制备pani溶液;

7.(3)在步骤(1)获得的pdms橡胶弹性基底上加盖不同类型的掩模进行选区等离子体处理,然后通过旋转涂膜技术使步骤(2)获得的pani溶液在处理过的pdms上选择性成膜,得到图案化pani阵列;加热方式诱导图案化pani阵列起皱,形成具有微米褶皱结构的pani阵列;优选的,所述掩模为铜网。

8.进一步的,所述步骤(1)中按质量比10-20:1称取pdms预聚体与交联剂,并用玻璃棒充分搅拌混合,然后置于真空干燥器彻底去除搅拌产生的气泡,然后将混合液倒入培养皿,置于恒温鼓风干燥箱中70℃加热4小时,制备pdms橡胶弹性体基底。

9.进一步的,所述(2)中pani粉末的制备,在盐酸溶液中分别配制含苯胺单体的溶液a和含过硫酸铵的溶液b,将其溶液a和溶液b混合后恒温4℃反应1小时,获得混合反应液;然后用氨水对上述混合反应液进行反复洗涤至溶液变为深紫色,然后过滤、干燥,得到去掺杂的pani粉末。

10.优选的,盐酸溶液的浓度为1m;溶液a中苯胺单体的浓度为0.2m,溶液b中硫酸铵的浓度为0.2m;氨水的浓度为2m。

11.本发明还包括将得到的图案化pani阵列置于恒温鼓风干燥箱中150℃加热1小时,

然后冷却至室温,pani起皱,得到多级复合图案。

12.本发明与现有技术相比具有以下优点:

13.本发明提出了制备pani多级图案的简单策略,只需改变氧等离子体处理时的掩模尺寸和类型,就可得到各种样式的多级复合图案,该方法具有良好的重复性。本发明提出的构筑多级褶皱化pani阵列的技术为导电高分子的图案化提供了新的思路。基于褶皱化的pani阵列为平台,可以复合更多功能性的物质拓展其应用范围,如复合贵金属可以用于表面增强拉曼散射基底。

附图说明

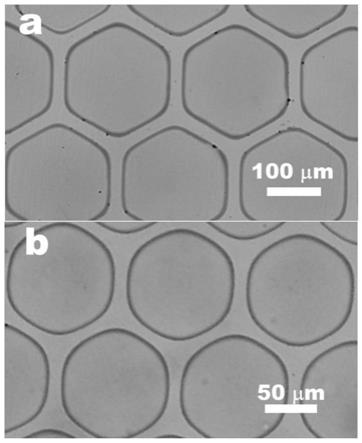

14.图1是实施例1图案化pani阵列的光学显微镜图片;

15.图2是实施例1图案化pani阵列出现褶皱结构的光学显微镜图片;

16.图3是实施例2制备的宏观pani条形图案的数码照片;

17.图4是实施例2pani条形区域出现褶皱的光学显微镜图片。

具体实施方式

18.下面结合具体实施例来进一步描述本发明,本发明的优点和特点将会随着描述而更为清楚。但实施例仅是范例性的,并不对本发明的范围构成任何限制。本领域技术人员应该理解的是,在不偏离本发明的精神和范围下可以对本发明技术方案的细节和形式进行修改或替换,但这些修改和替换均落入本发明的保护范围内。

19.实施例1:褶皱化pani阵列的制备

20.步骤如下:

21.(1)称取pdms预聚体与交联剂质量比为10:1的混合液,在容器中用玻璃棒充分搅拌混合,然后置于真空干燥器彻底去除搅拌产生的气泡;

22.(2)将上述混合液倒入10cm*10cm的塑料培养皿,并一同置于恒温鼓风干燥箱中70℃加热4小时,得到pdms橡胶弹性体基底;

23.(3)在1m盐酸溶液中分别配制含0.2m苯胺单体的溶液a和含0.2m过硫酸铵的溶液b,将其a、b溶液混合后恒温4℃反应1小时;

24.(4)用2m的氨水对上述混合反应液进行反复洗涤至溶液变为深紫色,然后过滤、干燥,得到去掺杂的pani粉末;

25.(5)称取1g pani粉末加入10ml n-甲基吡咯烷酮溶剂中,磁力搅拌溶解24小时后过滤,留下滤液为饱和pani溶液备用;

26.(6)将步骤(2)中pdms弹性体裁成2cm*2cm试样,在其表面加盖掩模,此处选圆形和正六边形微图案的铜网为掩模,然后置于等离子体清洗仪中氧等离子体处理30秒;

27.(7)去除pdms基底表面的铜网,立即放置在旋转涂膜仪的样品台,设置其在2000转/秒的速度高速旋转,然后用移液枪取50μl的饱和pani溶液滴加在旋转的pdms基底上,得到pani阵列组成的图案,所得图案根据步骤(6)所选掩模的尺寸和形状决定,如图1a为正六边形铜网得到的pani图案,图1b为圆形铜网得到的图案;

28.(8)将步骤(7)得到的图案化pani阵列置于恒温鼓风干燥箱中150℃加热1小时,然后冷却至室温,pani起皱得到多级复合图案,如图2所示。

29.实施例2:宏观pani条形图案的制备

30.步骤如下:

31.(1)称取pdms预聚体与交联剂质量比为20:1的混合液,在容器中用玻璃棒充分搅拌混合,然后置于真空干燥器彻底去除搅拌产生的气泡;

32.(2)将上述混合液倒入10cm*10cm的塑料培养皿,并一同置于恒温鼓风干燥箱中70℃加热4小时,得到pdms橡胶弹性体基底;

33.(3)在1m盐酸溶液中分别配制含0.2m苯胺单体的溶液a和含0.2m过硫酸铵的溶液b,将其a、b溶液混合后恒温4℃反应1小时;

34.(4)用2m的氨水对上述混合反应液进行反复洗涤至溶液变为深紫色,然后过滤、干燥,得到去掺杂的pani粉末;

35.(5)称取1g pani粉末加入10ml n-甲基吡咯烷酮溶剂中,磁力搅拌溶解24小时后过滤,留下滤液为饱和pani溶液备用;

36.(6)将步骤(2)中pdms弹性体裁成3cm*3cm试样,在其表面加盖自制的肉眼可见的宏观条形掩模,然后置于等离子体清洗仪中氧等离子体处理30秒;

37.(7)去除pdms基底表面的掩模,立即放置在旋转涂膜仪的样品台,设置其在2000转/秒的速度高速旋转,然后用移液枪取50μl的饱和pani溶液滴加在旋转的pdms基底上,得到pani阵列组成的宏观图案,如图3所示pani条形图案的数码照片;

38.(8)将步骤(7)得到的pani条形图案置于恒温鼓风干燥箱中150℃加热1小时,然后冷却至室温,条形区域的pani出现微米级褶皱结构,如图4所示。

39.综上,本发明方法主要是利用氧等离子体选区技术处理pdms基底表面,使不同区域展现相异的浸润性,然后利用旋转涂膜技术使pani只在氧等离子体处理过的亲水性区域留存,形成图案化的pani阵列,最后采用热诱导起皱技术使pani阵列出现取向的褶皱微结构,进而制备多级图案化的pani阵列。本发明提出的方法既可以制备微米级pani图案阵列,也可以实现宏观上pani图案阵列的构筑,并且图案类型可以根据掩模任意调节。本发明为解决导电高分子难以加工的问题提供了新的方案。