1.本技术涉及2-乙基蒽醌生产工艺技术领域,具体为一种2-乙基蒽醌萃取液脱硫、脱氯的提纯工艺。

背景技术:

2.2-乙基蒽醌为浅黄色粉末状或亮黄色鳞片状固体,是重要的精细化工原料,主要用于双氧水的制备。2-乙基蒽醌也用于制备感光化合物,是光聚合或阻聚级聚合的敏化剂;还用于染料、光筛树脂、农业化肥的制备。近年来还发现2-乙基蒽醌对肿瘤有抑制作用,是一种有效的医药中间体。

3.目前工业生产2-乙基蒽醌的通用方法是通过乙苯和邻苯二甲酸酐反应,主要是因石油化工业的快速发展,可以为反应提供充足的原料。工业生产2-乙基蒽醌的方法主要分为以下两步:

4.(1)2-(4

’‑

乙基苯甲酰基)苯甲酸(简称be酸)的制备

5.以乙基苯和邻苯二甲酸酐为原料,在三氯化铝的催化作用下,于有机溶剂中发生傅-克(friedel-crafts)反应,合成2-(4

’‑

乙基苯甲酰基)苯甲酸铝复盐。2-(4

’‑

乙基苯甲酰基)苯甲酸铝复盐在酸性水溶液中水解,生成be酸的有机溶液,脱反应溶剂得到纯be酸。

6.(2)2-乙基蒽醌的制备

7.在浓硫酸或发烟硫酸的催化下,be酸脱水闭环得闭环液。然后利用2-乙基蒽醌溶于浓硫酸却不溶与稀硫酸的性质,用工艺水稀释闭环液,水析后通常又有两种处理方法:(2.1)直接过滤,分离出固体2-乙基蒽醌粗品;(2.2)将闭环液稀释至一定浓度,加入有机溶剂,将2-乙基蒽醌萃入有机溶剂相,分层得到萃取液和酸性废水,萃取液脱除溶剂得固体2-乙基蒽醌粗品。

8.2-乙基蒽醌中残留的硫会使双氧水生产过程中的钯触媒催化剂中毒失活,严重影响双氧水的正常生产;残留的氯会加速相关不锈钢设备的腐蚀。因此,2-乙基蒽醌产品中的硫、氯离子含量是一个非常重要的控制指标。中国国家标准gbt 23672-2009中,2-乙基蒽醌一等品要求氯含量小于40mg/kg,硫含量小于20mg/kg,优等品要求氯和硫的含量均需小于10mg/kg。目前行业内通过对粗品2-乙基蒽醌进行真空蒸馏提纯得到高纯度的2-乙基蒽醌。

9.中国专利公开号:cn201473473u,名称为:用于2-乙基蒽醌粗品精馏提纯的装置,其公开的装置依次由蒸馏釜、精馏塔、冷凝器、接收罐、阻料器、缓冲罐、冷却器、高真空机组及循环水回收罐连接构成。但该申请的工艺对设备要求较高,故障率高,而且蒸馏过程中存在污染环境、2-乙基蒽醌升华堵塞管道需定期清理等问题。

10.中国专利公开号:cn113443977a,名称:2-乙基蒽醌生产中的除硫和除氯工艺,其采用了多步碱洗工艺,具体步骤包括:混合碱洗、预热碱洗、升温碱洗、油水分层、油层水洗、油层过滤、水洗分层、溶剂蒸馏、产品精制等步骤。虽然该申请的工艺最终能将2-乙基蒽醌中的硫和氯含量控制在优等品的水平,但其需要分多次加入粉碱,操作步骤多,且能耗较高。

11.申请内容

12.本技术的目的在于提供一种新的2-乙基蒽醌脱硫、脱氯的提纯工艺,以解决上述背景技术中提出的问题。为实现上述目的,本技术提供的一种2-乙基蒽醌脱硫、脱氯的提纯工艺,包括将经由水析和萃取得到的2-乙基蒽醌萃取液进行碱洗、水洗和蒸馏操作,s1:将经由水析和萃取得到的2-乙基蒽醌萃取液由进料管道依次经预热器和加热器升温至110℃~250℃,后进料至装填有过量无机碱性物质的反应器中进行脱硫、脱氯反应,进料流量为0.5m3/h~1.5m3/h,由反应器出料阀门控制反应器内压力为50kpa~2mpa,反应时间为10分钟~180分钟,反应完成后出料管道经预热器与进料管道进行换热;

13.s2:将换热后的2-乙基蒽醌萃取液通入水洗釜中与工艺水充分混合洗涤,后溢流排出水洗釜进入分相器,利用重力沉降实现自动分层,分层分离出的2-乙基蒽醌萃取液依次经萃取液缓冲罐、转料泵和过滤器,将水洗后的2-乙基蒽醌萃取液进行过滤除杂;

14.s3:将过滤除杂后的2-乙基蒽醌萃取液通入常压蒸馏釜进行常压蒸馏初步浓缩,所述常压蒸馏釜外设有包括常压蒸馏釜循环出料泵和加热器的外循环加热装置,经外循环加热装置加热的2-乙基蒽醌萃取液回流至常压蒸馏釜,进而蒸馏出90%的有机溶剂。随着溶剂的蒸发,常压蒸馏釜内温度逐步上升,当常压蒸馏釜内温度达到150℃时,停止外加热循环,完成常压蒸馏。

15.s4:将常压蒸馏釜中初步浓缩的2-乙基蒽醌萃取液转入减压蒸馏装置,减压蒸馏装置依次由管道连接降膜蒸发器和气液分离器,气液分离器底部开口连接减压循环出料泵,再回送至降膜蒸发器,降膜蒸发器压力为-50kpa,温度为150℃~160℃,通过循环加热脱除剩余的有机溶剂后得精品2-乙基蒽醌。

16.进一步,所述s1中2-乙基蒽醌萃取液与无机碱性物质反应温度为130℃~230℃。

17.进一步,所述s1中反应器内压力为60kpa~1.5mpa。

18.进一步,所述s1中无机碱性物质选自氢氧化钠、氢氧化钾、氢氧化钙的一种或多种。

19.进一步,所述s1中无机碱性物质为片状氢氧化钠。

20.进一步,所述s1中无机碱性物质为2质量份的片状氢氧化钠和1质量份的片状氢氧化钾或颗粒氢氧化钙的混合物。

21.进一步,所述s1中无机碱性物质为30%浓度的氢氧化钠溶液。

22.进一步,所述s1中无机碱性物质还包括碳酸钠、碳酸钾的一种或多种。

23.进一步,所述s1中无机碱性物质为1质量份的片状氢氧化钠和1质量份的颗粒碳酸钾的混合物。

24.进一步,所述s1中2-乙基蒽醌萃取液与碱性物质反应时间为30分钟~90分钟。

25.本技术的有益效果是:本技术提出通过提高萃取液与无机碱性物质反应过程中的压力来提高碱洗反应温度,并通过优化2-乙基蒽醌萃取液在与无机碱性物质反应进行脱硫、脱氯的反应温度、压力和停留时间、无机碱性物质的种类、浓度等,使得萃取液中的含硫、氯的杂质与无机碱性物质充分反应,生成溶于水的反应产物,再经过水洗工序使含硫、氯的杂质溶于水中,极少量的既不不溶于水又不溶于萃取液的杂质经过滤器去除。处理后的萃取液再经过常压蒸馏和减压蒸馏脱去溶剂,可得到硫、氯含量极低的精品2-乙基蒽醌。

26.本技术萃取液加热通过利用反应器高温出料进行预热,回收余热,起到了节能降

耗的效果。另外本技术可取消2-乙基蒽醌的真空蒸馏精制工序,节约成本、提高经济效益。

27.经过本工艺处理的2-乙基蒽醌产品采用x射线荧光光谱法检测的硫含量比国标优等品指标降低约70%,氯含量符合国标优等品指标。

附图说明

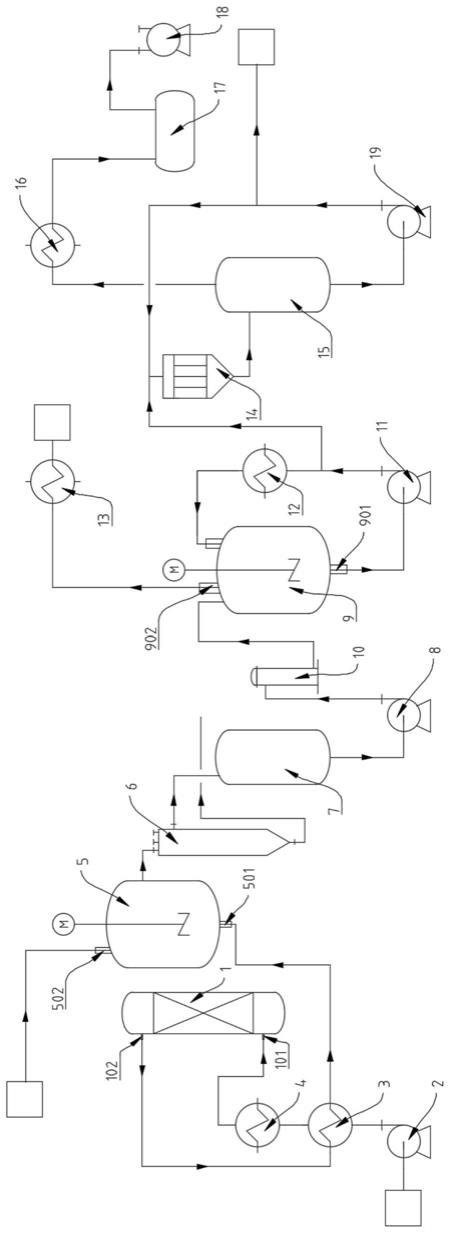

28.图1为本技术的2-乙基蒽醌的脱硫、脱氯工艺的流程示意图。

29.具体的,反应器1、反应器进料口101、反应器出料口102、萃取液进料泵2、预热器3、加热器4、水洗釜5、水析釜进料口501、水析釜加水口502、水析釜出料口503、分相器6、萃取液缓冲罐7、转料泵8、常压蒸馏釜9、蒸馏釜出料口901、有机溶剂出气口902、过滤器10、常压循环出料泵11、加热器12、常压冷凝器13、降膜蒸发器14、气液分离罐15、减压冷凝器16、凝液收集罐17、真空泵18、减压循环出料泵19。

具体实施方式

30.下面将结合实施例,对本技术的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术的一部分实施例。

31.如图1所示,本技术的2-乙基蒽醌的脱硫、脱氯装置包括碱洗装置、水洗装置、常压蒸馏装置和减压蒸馏装置。所述碱洗装置包括反应器1,反应器两端分设反应器进料口101和反应器出料口102。反应器1中段装填能够与萃取液中有机硫、有机氯反应的碱性反应物,例如:氢氧化钠、氢氧化钾、氢氧化钙、碳酸钠、碳酸钾中的一种或多种。

32.水析、萃取工序得到的2-乙基蒽醌萃取液经管道与反应器进料口101连接,管道中依次设萃取液进料泵2、预热器3、加热器4,2-乙基蒽醌萃取液逐步升温至130℃后进入反应器1。反应器出料口102设出料阀门,由出料阀门控制反应器1内压力为50kpa~2mpa,2-乙基蒽醌萃取液的进料流量控制0.5m3/h~1.5m3/h,反应时间30分钟~90分钟。2-乙基蒽醌萃取液与碱性反应物反应后由反应器出料口102出料,出料管道经预热器3和进料管道并排设置,出料管道中的2-乙基蒽醌萃取液与进料管道中的进行换热,一方面可以使出料管道中的萃取液冷却降温至60℃以下以适于进行下一工序,另一方面也可预热进料管道中的2-乙基蒽醌萃取液。

33.降温后的2-乙基蒽醌萃取液经由管道由水洗釜5底部的水析釜进料口501进入,由水洗釜5上部开设的水析釜加水口502连续加工艺水,2-乙基蒽醌萃取液与工艺水相对流动,经由水析釜内的混合装置充分混合,工艺水的流量与2-乙基蒽醌萃取液的进料流量连锁自控。2-乙基蒽醌萃取液与工艺水充分混合后,通过水洗釜上部侧面开设的水析釜出料口503溢流进入分相器6。分相器6中萃取液与工艺水的混合液利用重力沉降作用实现自动分层,分层分离出2-乙基蒽醌萃取液进入萃取液缓冲罐7,分层分离出的液体回用或者进入废水处理工序。萃取液缓冲罐7连接转料泵8,用转料泵8将萃取液转料至常压蒸馏釜9。转料泵8和常压蒸馏釜9间还设有过滤器10,将水洗后的2-乙基蒽醌萃取液进行过滤除杂后常压蒸馏脱溶剂。

34.常压蒸馏釜9内设混合装置,底部开设常压蒸馏釜出料口901,经由管路依次连接常压蒸馏釜循环出料泵11和加热器12,经加热器12加热的2-乙基蒽醌萃取液再回流至常压蒸馏釜9,进而形成外循环加热装置。常压蒸馏釜循环出料泵11和加热器12间的管路中还设

有一阀门,由阀门另分设一管路连接减压蒸馏装置。2-乙基蒽醌萃取液蒸出的有机溶剂蒸汽,依次经由常压蒸馏釜顶部开设的有机溶剂出气口902、常压冷凝器13,将有机溶剂蒸汽冷凝,冷凝后的有机溶剂与储存罐存储或回用于萃取步骤。随着溶剂的蒸发,常压蒸馏釜9内料位逐渐下降。可多次重复进料及蒸馏操作,至常压蒸馏釜内剩余的2-乙基蒽醌料位约为蒸馏釜的90%时,不再进料,继续循环加热使常压蒸馏釜内温度达到150℃时,控制阀门切换,将常压蒸馏釜中的2-乙基蒽醌浓缩萃取液全部转入减压蒸馏装置。

35.减压蒸馏装置依次由管路连接降膜蒸发器14、气液分离器15,气液分离器15顶部开口依次连接减压冷凝器16、冷凝液收集器17和真空泵18,气液分离器底部开口连接减压循环出料泵19,再回送至降膜蒸发器14。降膜蒸发器14操作压力-50kpa,温度150℃~160℃,通过循环加热脱除剩余的溶剂,得到精品2-乙基蒽醌。

36.实施例1

37.反应器1中装填入过量的片状氢氧化钠,2-乙基蒽醌萃取液通过预热器3和加热器4升温至130℃进入反应器1中。通过反应器出料阀门控制反应器内压力为60kpa,2-乙基蒽醌萃取液进料流量控制1.3m3/h,反应时间45分钟。

38.反应器出料经预热器和进料的萃取液进行换热使出料的萃取液冷却降温至60℃,从水洗釜进料口501进入水洗釜5。工艺水经水析釜加水口502连续加水进入水析釜5,工艺水流量与萃取液进料流量连锁自控。萃取液和工艺水水经过搅拌混合洗涤,通过水洗釜侧面开设的水析釜出料口503溢流排出。排出的萃取液和工艺水的混合液进入分相器6,利用重力沉降作用实现自动分层,分离出萃取液。萃取液进入萃取液缓冲罐7,经转料泵8和过滤器10过滤,进入常压蒸馏釜9。

39.常压蒸馏釜中萃取液经常压循环出料泵11、加热器12进行加热循环,常压蒸馏脱除大部分的溶剂后,继续加热使常压蒸馏釜内温度达到150℃时,控制阀门切换,将常压蒸馏釜9中浓缩的2-乙基蒽醌全部转入减压蒸馏装置。

40.浓缩的萃取液依次经由降膜蒸发器14、气液分离器15,降膜蒸发器14操作压力-50kpa,温度150℃~160℃。有机溶剂蒸汽经气液分离器15顶部开口排出,依次经减压冷凝器16至冷凝液收集器17收集存储或回用。气液分离器15内的萃取液经减压循环出料泵19再回送至降膜蒸发器14,萃取液逐步浓缩,最终脱除剩余的溶剂,得到精品2-乙基蒽醌。

41.实施例2

42.先将反应器1中装填入过量的30%浓度的氢氧化钠溶液,2-乙基蒽醌萃取液通过预热器3和加热器4升温至200℃进入反应器1中。通过反应器出料阀门控制反应器内压力为1.5mpa,2-乙基蒽醌萃取液进料流量控制0.65m3/h,反应时间90分钟,其它操作与实施例1保持一致。

43.实施例3

44.先将反应器1中装填入过量的片状氢氧化钠和片状氢氧化钾的混合物,混合物中两者质量比2:1,2-乙基蒽醌萃取液通过预热器3和加热器4升温至150℃进入反应器1中。通过反应器出料阀门控制反应器内压力为160kpa,2-乙基蒽醌萃取液进料流量控制1m3/h,反应时间60分钟,其它操作与实施例1保持一致。

45.实施例4

46.先将反应器1中装填入过量的片状氢氧化钾和颗粒氢氧化钙的混合物,混合物中

两者质量比2:1,2-乙基蒽醌萃取液通过预热器3和加热器4升温至170℃进入反应器1中。通过反应器出料阀门控制反应器内压力为350kpa,2-乙基蒽醌萃取液进料流量控制1m3/h,反应时间60分钟,其它操作与实施例1保持一致。

47.实施例5

48.先将反应器1中装填入过量的片状氢氧化钠和颗粒碳酸钾的混合物,混合物中两者质量比1:1,2-乙基蒽醌萃取液通过预热器3和加热器4升温至230℃进入反应器1中。通过反应器出料阀门控制反应器内压力为1.15mpa,2-乙基蒽醌萃取液进料流量控制1m3/h,反应时间60分钟,其它操作与实施例1保持一致。

49.对比例1:

50.将水析、萃取工序得到2-乙基蒽醌萃取液进入与实施例1相同装置,其中反应器1常压且不加入碱或盐,其他操作与实施例1保持一致。

51.对比例2:

52.先将反应器1中装填入过量的5%浓度的氢氧化钠溶液,2-乙基蒽醌萃取液通过预热器3和加热器4升温至60℃进入反应器1中。其中,反应器1中常压反应时间45分钟,其它操作与实施例1保持一致。

53.对比例3:

54.按照对比例2的方法得到的2-乙基蒽醌,转入精制蒸馏釜,高温减压蒸馏,温度200℃~230℃,压力500pa~1000pa,气相冷凝后得到2-乙基蒽醌精品。

55.取以上各实施例和对比例得到的2-乙基蒽醌产品,用x射线荧光光谱法对其中的硫、氯含量进行分析,结果如下表所示:

56.样品来源硫的质量分数/(mg/kg)氯的质量分数/(mg/kg)实施例13.658.37实施例22.468.86实施例32.386.98实施例41.956.21实施例54.049.86对比例1373.86298.99对比例262.4472.48对比例32.5329.8

57.由上表可知,采用本技术的脱硫、脱氯工艺处理过的2-乙基蒽醌中硫、氯含量都符合国标要求。可见该工艺能够充分脱除2-乙基蒽醌中的硫、氯,又取消了高真空蒸馏的工序,缩短了工艺流出降低了生产成本。

58.应稳定性高,使产率大大提高。

59.尽管上面已经示出和描述了本技术的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本技术的限制。在不脱离本技术精神和范围的前提下,本技术还会有各种变化和改进,这些变化和改进都落入要求保护的本技术范围内。