1.本发明涉及固体废弃物处理处置领域,特别是一种复合酶制备及其处理废水污泥的方法。

背景技术:

2.随着我国人口的增长和经济的快速发展,废水污泥的产量急剧增加,处理处置形势日益严峻。目前,焚烧和填埋是废水污泥的主要处置方式。然而,焚烧能耗高,易产生有毒有害气体,且焚烧灰需要填埋处置,而目前用于填埋的土地资源极其有限,所以焚烧和填埋并不是一种环境友好的废水污泥处置方式。除了废水污泥,高的能耗是当前污水处理厂面临的另一个挑战。2018年全国的污水处理厂总耗电量约为169亿千瓦时,产生污泥总量约为680万吨(干重)。

3.厌氧消化回收甲烷(能源)因其简单、高效的工艺特点,清洁、环保的技术理念及对节能减排的突出贡献被认为是一种高效的废水污泥资源化利用途径。然而,由于废水污泥的成分极其复杂,水解效率较低,只有大约30%的有机质能够转换为甲烷,剩余的废水污泥仍然需要进行焚烧和填埋处置。合适的预处理能够极大地促进废水污泥水解,缩短厌氧发酵时间,提高甲烷产率和减少固体残渣的排放。一些预处理方法例如水热处理和化学处理已经用于提高废水污泥的水解效率和甲烷产率。li wei利用水热的方法对废水污泥进行预处理,提高了废水污泥中溶解有机质的浓度,最终甲烷产率提高了2倍以上。然而水热预处理方法能耗较高,且容易生成难降解的副产物,导致了整个厌氧消化反应周期仍然需要30天左右。fang wei利用化学碱对废水污泥进行预处理,预处理后废水污泥的溶解cod浓度显著增加,最终甲烷产率提高了接近60%。然而化学预处理由于连续投加化学药剂导致预处理成本过高,且容易引起二次污染。

4.酶预处理被认为是一种绿色和环境友好的预处理方法,能够用于促进污泥水解和提高其产气效率。相比于传统的水热处理和化学预处理,酶预处理具有低能耗,无化学药剂添加,无难降解物质生成和运行简单等优势。目前,一些商业酶已经用于提高废水污泥的水解效率。wilson parawira利用商业纤维素酶和β-葡萄糖苷酶分别对污泥进行预处理,厌氧消化过程中甲烷产量分别提高了12%和15%。然而商业酶预处理仍然被一些因素限制,如成本过高,且商业酶一般以单一的形式存在,很难对成分复杂的废水污泥实现高效水解。除了以上的瓶颈之外,目前的废水污泥厌氧消化技术存在的另一个难题是废水污泥厌氧消化后会产生大量的沼渣,而厌氧消化后的沼渣由于病原菌和重金属的存在很难被应用于农业,仍然需要后续的焚烧或者填埋处置。

5.总之,目前废水污泥厌氧消化存在反应周期长、预处理效率低和成本高,沼渣难处置等问题,制约着废水污泥厌氧消化技术的大规模产业化。

技术实现要素:

6.本发明针对现有的废水污泥厌氧消化技术存在反应周期长,预处理效率低和成本

高,易产生二次污染以及残渣处理难等问题,提供一种复合酶制备及其处理废水污泥的方法,该方法制备的高活性复合酶用于废水污泥的超快速水解,水解产物的溶解cod浓度得到提高,后续厌氧发酵周期得到缩短,甲烷产率得到极大提高。

7.本发明是通过下述技术方案来实现的。

8.本发明一方面,提供了一种利用复合酶处理废水污泥的方法,包括以下步骤:

9.除去废水污泥中的石子和塑料杂质,将除杂后的废水污泥筛选;

10.将筛选后的部分废水污泥灭菌,在灭菌后的废水污泥中接种aspergillus oryzae菌液,在发酵温度下培养得到复合酶;

11.按照干重质量比为(3-6):100将复合酶与筛选后未灭菌的废水污泥混合,加热水解反应,得到水解产物;

12.另取厌氧污泥,将水解产物与接种物厌氧污泥按照挥发性固体质量比为1:(0.5-3)加入反应器,在厌氧发酵温度下恒温搅拌发酵,得到发酵产物甲烷。

13.优选的,将废水污泥手动分拣,再将分拣后的废水污泥经80目的筛子筛选。

14.优选的,将筛选后的部分废水污泥在121℃下灭菌15分钟。

15.优选的,向灭菌后的部分废水污泥中按照每克污泥干重接种0.05-0.15ml的aspergillus oryzae菌液,即每克干重的废水污泥接种0.5-1.5

×

106个aspergillus oryzae真菌孢子。

16.优选的,复合酶发酵温度为30℃,氧气含量为21-60%,湿度为50%-80%,废水污泥原始ph=7.5,培养8-12天。

17.优选的,水解反应时间为8-16小时,水解温度为40-70℃,搅拌速度为0-200rpm/min。

18.优选的,厌氧发酵温度为37℃,反应5-10天,搅拌速度0-200rpm。

19.本发明另一方面,提供了一种所述方法制备得到的处理废水污泥的复合酶。

20.本发明制备的复合酶中葡萄糖淀粉酶活性不低于37(u/g干重),蛋白酶活性不低于41(u/g干重);复合酶水解废水污泥,溶解cod浓度不低于39.7g/l(即每千克干污泥产生不低于397克的溶解cod);废水污泥厌氧发酵,甲烷产率不低于323ml/g vs。

21.本发明由于采取以上技术方案,其具有以下有益效果:

22.上述方案中,利用废水污泥为原料制备高活性复合酶,该复合酶同时富含葡萄糖淀粉酶、蛋白酶、淀粉酶和纤维素酶,能够实现组分复杂废水污泥的快速水解,克服了传统废水污泥水热和化学预处理能耗高,易产生抑制物质和引起二次污染等缺点,也解决了商业酶组分单一、成本高和水解效率低的问题。此外,与传统的废水污泥厌氧消化技术相比,该方法能够同时实现甲烷产率提高2.3倍,固体减量达到68.5%,具有成本低,反应周期短,占地面积小和残渣排放少等优势,是一种非常有前景的废水污泥处理方式。

附图说明

23.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,并不构成对本发明的不当限定,在附图中:

24.图1为本发明方法流程框图。

具体实施方式

25.下面将结合附图以及具体实施例来详细说明本发明,在此本发明的示意性实施例以及说明用来解释本发明,但并不作为对本发明的限定。

26.如图1所示,本发明实施例提供了一种利用复合酶处理废水污泥的方法,包括以下步骤:

27.1)复合酶发酵底物制备:

28.将收集到的废水污泥手动分拣后,经80目的筛子进行筛分,取筛后的部分废水污泥10g(干重)放入若干个500ml锥形瓶进行灭菌备用。灭菌温度和时间分别为121℃和15分钟。

29.2)复合酶制备:

30.以5-15%的接种比例向上述灭菌后得到的废水污泥中接种aspergillus oryzae菌液,向废水污泥中按照每克干重接种0.05-0.15ml的aspergillus oryzae菌液,即每克干重的废水污泥接种0.5-1.5

×

106个aspergillus oryzae真菌孢子,而后放入培养箱中生产复合酶,培养时间为8-12天,培养温度30℃,氧气含量21-60%,湿度为50%-80%,废水污泥原始的ph=7.5,含水率为90%。

31.3)复合酶水解废水污泥:

32.按照质量比为(3-6):100将复合酶与筛选后未灭菌的废水污泥混合,加热水解反应,水解反应时间为8-16小时,水解温度为40-70℃,搅拌速度0-200rpm,得到水解产物。

33.4)废水污泥厌氧发酵:

34.另取厌氧污泥,将水解产物与接种物厌氧污泥按照挥发性固体质量比为1:(0.5-3)混合,加入反应器,厌氧发酵培养温度为37℃,搅拌速度为0-200rpm,恒温搅拌发酵,反应5-10天,得到发酵产物,即生物甲烷。

35.下面通过不同实施例来进一步说明本发明。

36.1)复合酶发酵底物制备:

37.将收集到的废水污泥手动分拣后,经80目的筛子进行筛分,取筛后的部分废水污泥10g(干重)放入若干个500ml锥形瓶进行灭菌备用。灭菌温度121℃,灭菌时间15分钟。

38.2)复合酶制备:实施例1-9为复合酶制备实施例。

39.3)复合酶水解废水污泥:实施例10-18和对比例1为复合酶水解废水污泥实施例。

40.4)废水污泥厌氧发酵:

41.实施例19-25为废水污泥厌氧发酵实施例。

42.实施例1

43.以10%的接种比例向上述灭菌后得到的废水污泥中接种aspergillus oryzae菌液,向废水污泥中按照每克干重接种0.1ml的aspergillus oryzae菌液(即每克干重的废水污泥接种1.0

×

106aspergillus oryzae真菌孢子),放入培养箱中生产复合酶,培养时间为10天,培养温度30℃,氧气含量40%,湿度为50%,废水污泥原始的ph=7.5,含水率为90%。此时测得复合酶中葡萄糖淀粉酶和蛋白酶的活性分别为57和76u/g(干重)。

44.实施例2-9

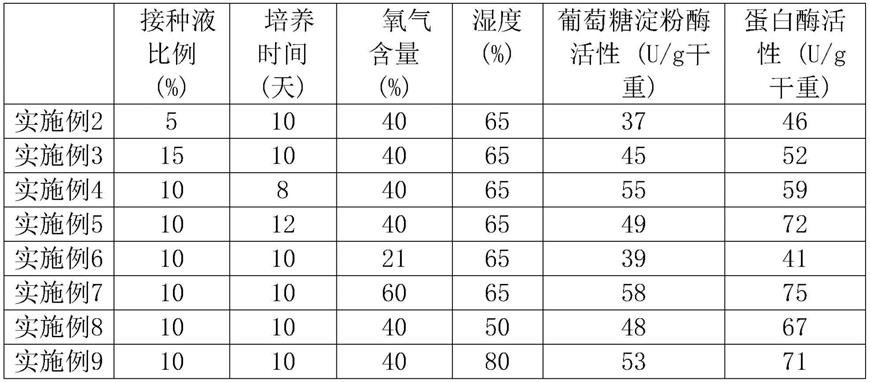

45.条件及结果如下表所示,其余条件和步骤同实施例1

[0046][0047]

从以上实施例可以看出,所制备的复合酶中葡萄糖淀粉酶活性不低于37(u/g干重),蛋白酶活性不低于41(u/g干重),本发明方法以废水污泥为原料制备的复合酶具有较高的酶活性。

[0048]

实施例10

[0049]

将制备的复合酶5g(干重,即285u的葡萄糖淀粉酶活和380u蛋白酶活)和筛选后未灭菌的废水污泥100g(干重)放入2l反应器中进行水解,水解时间为12小时,水解温度60℃,搅拌速度100rpm。最终得到水解产物的溶解cod浓度为65.7g/l。

[0050]

对比例1

[0051]

将同等酶活的商业葡萄糖淀粉酶、蛋白酶和筛选后的废水污泥100g(干重)放入2l反应器中进行水解,水解时间为12小时,水解温度60℃,搅拌速度100rpm。其余步骤同实施例10。最终得到水解产物的溶解cod浓度为62.3g/l的。

[0052]

从实施例10和对比例1可以看出,相比于商业葡萄糖淀粉酶和蛋白酶,本发明研发的以废水污泥为原料制备的复合酶具有更好的废水污泥水解效果,这是由于实施例10利用废水污泥为原料自制的复合酶中除了包含57u/g的葡萄糖淀粉酶和76u/g的蛋白酶外,还包含11u/g的淀粉酶,13u/g的纤维素酶,说明本发明自制的复合酶比商业酶更适合水解成分复杂的废水污泥,且降低了预处理成本。

[0053]

实施例11-18

[0054]

条件及结果如下表所示,其余条件和步骤同实施例10

[0055]

[0056]

从以上实施例可以看出,利用自制复合酶水解废水污泥,溶解cod浓度不低于39.7g/l,(即每千克干污泥产生不低于397克的溶解cod),本发明方法制备的复合酶处理废水污泥具有优良的水解效果。

[0057]

实施例19

[0058]

取得到的水解产物100ml作为基质用于制备生物甲烷,发酵温度37℃,厌氧条件下发酵时间7天,搅拌速度100rpm,水解产物与厌氧污泥的投加比例(vs/vs)为1:2。最终的得到的甲烷产率为514ml/g vs。

[0059]

实施例20-25

[0060]

条件及结果如下表所示,其余条件和步骤同实施例19

[0061][0062][0063]

从以上实施例可以看出,废水污泥经过自制复合酶预处理后,所制备甲烷产率不低于323(ml/g vs),本发明方法利用自制复合酶处理后的废水污泥具有优良的产甲烷潜力。

[0064]

本发明并不局限于上述实施例,在本发明公开的技术方案基础上,本领域技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征做出一些替换和变形,这些替换和变形均在本发明的保护范围内。