1.本实用新型属于轨道车辆技术领域,更具体地说,是涉及一种回风格栅、车厢及轨道车辆。

背景技术:

2.随着我国铁路向高速度和高舒适性的方向快速发展,对车辆运行时车厢内部噪音问题提出了更高的要求。车厢内的噪音来源主要有轮轨噪声、气动噪声及空调系统噪声等。其中,空调回风口是实现车厢内部通风换气的结构,空调回风口上安装有回风格栅,目前常用的回风格栅结构为单层铝制百叶窗,利用其等间距分布的长条孔进行通风,但是采用这种回风格栅结构时,车辆行驶过程中产生的轮轨噪声和空调系统噪声会经过长条孔直接传递至车厢内部,导致引起车厢内部噪声高,严重影响车辆的乘坐舒适性。

技术实现要素:

3.本实用新型的目的在于提供一种回风格栅、车厢及轨道车辆,旨在解决现有技术中轨道车辆采用的空调回风口格栅无法阻隔噪音的问题。

4.为实现上述目的,本实用新型采用的技术方案是:提供一种回风格栅,包括壳体以及芯层;其中,壳体用于嵌装在轨道车辆的空调回风口上,壳体朝向轨道车辆外的一端开设有第一通风口,朝向轨道车辆内的一端开设有第二通风口;芯层设于壳体内部,芯层内层叠设置有至少一层吸声腔体,吸声腔体通过微穿孔结构与第一通风口、第二通风口分别连通。

5.作为本技术另一实施例,芯层为至少两层吸声板间隔层叠而成,吸声板上阵列分布有多个微穿孔结构,相邻两层吸声板与壳体的内壁共同围成一个吸声腔体。

6.作为本技术另一实施例,相邻层吸声板之间通过多根筋条连接支撑,且多根筋条将吸声腔体分割为成周期排列的多个吸声流道。

7.作为本技术另一实施例,壳体包括外框、底板以及面板;其中,外框嵌装在空调回风口上;底板与外框朝向轨道车辆外的一端连接,第一通风口设于底板上;面板与外框的朝向轨道车辆内的一端连接,第二通风口设于面板上。

8.作为本技术另一实施例,底板上开设有成周期排列的多个第一风孔,多个第一风孔共同形成为第一通风口;面板上开设有成周期排列的多个第二风孔,多个第二风孔共同形成第二通风口。

9.作为本技术另一实施例,底板和面板均与芯层间隔设置。

10.作为本技术另一实施例,底板的边沿设有第一l型折边,面板的边沿设有第二l型折边,第一l型折边和第二l型折边相对贴合且一并连接于外框上。

11.作为本技术另一实施例,外框包括面环以及压环;其中,面环套接于面板的外围,且背面与第二l型折边贴合,面环用于与空调回风口外围的车厢内壁贴合连接;压环套设于底板的外围,且压装于第一l型折边上。

12.本实用新型提供的回风格栅的有益效果在于:与现有技术相比,本实用新型回风

格栅,利用壳体嵌装在轨道车辆的空调回风口上,通过芯层上的微穿孔结构将其吸声腔体与第一通风口、第二通风口连通,从而确保车辆内外的空气能够循环流通,能够均衡车辆内部气温,同时由于微穿孔结构能够吸收或阻断特定频段的噪声,因此车辆外部的轮轨噪声和空调运行噪声无法穿过吸声腔体进入车辆内部,从而能够降低车辆内部噪声,提高乘坐舒适度。

13.本实用新型还提供了一种车厢,包括上述回风格栅,具有与上述回风格栅相同的有益效果,在此不再赘述。

14.本实用新型还提供了一种轨道车辆,包括上述车厢,具有与上述车厢相同的有益效果,在此不再赘述。

附图说明

15.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

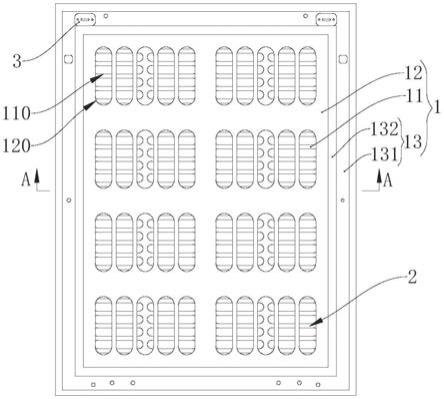

16.图1为本实用新型实施例提供的回风格栅的结构示意图;

17.图2为沿图1中a-a线的剖视结构示意图;

18.图3为本实用新型实施例所采用的芯层的立体结构示意图;

19.图4为本实用新型实施例所采用的面板的立体结构示意图;

20.图5为本实用新型实施例所采用的底板的立体结构示意图;

21.图6为本实用新型实施例提供的车厢的结构示意图。

22.图中:1、壳体;11、面板;110、第二风孔;111、第二l型折边;112、第二封板;12、底板;120、第一风孔;121、第一l型折边;122、第一封板;13、外框;131、面环;132、压环;133、压缝棉垫;2、芯层;20、吸声腔体;200、吸声流道;201、微穿孔结构;21、吸声板;22、筋条;3、防坠挂环;4、车厢;40、空调回风口;41、回风格栅。

具体实施方式

23.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

24.请一并参阅图1至图3及图6,现对本实用新型提供的回风格栅进行说明。所述回风格栅,包括壳体1以及芯层2;其中,壳体1用于嵌装在轨道车辆的空调回风口40上,壳体1朝向轨道车辆外的一端开设有第一通风口,朝向轨道车辆内的一端开设有第二通风口;芯层2设于壳体1内部,芯层2内层叠设置有至少一层吸声腔体20,吸声腔体20通过微穿孔结构201与第一通风口、第二通风口分别连通。

25.需要说明的是,微穿孔板能够吸收或阻断特定频段的噪声,通过调整微穿孔板的穿孔率、孔径及板厚,能够对应调整微穿孔板对应的隔音频段和隔音量;另外,芯层2设于壳体1内部,具体可以是芯层2的外周壁与壳体1的内周壁固定连接,芯层2朝向第一通风口、第二通风口的两个侧壁可以是与壳体1的两端壁贴合,也可以是与壳体1的两端壁间隔设置,

只需保证气流能够经第一通风口、微穿孔结构201、第二通风口在车辆内外之间流通即可。

26.本实用新型提供的回风格栅的工作原理为:由于吸声腔体20与第一通风口、第二通风口通过微穿孔结构201连通,也就是说,吸声腔体20分别朝向第一通风口、第二通风口的两侧腔壁上均开设有微穿孔结构201,因此该两侧腔壁能够作为间隔设置的两层微穿孔板进行吸声降噪,吸声腔体20的两侧腔壁厚度、微穿孔结构201的具体尺寸可以根据车辆运行过程中产生的噪声主要频段,利用现有技术的微穿孔板声阻抗计算方法进行设计(声阻抗越小,隔音量越大),在确保回风格栅的通风量满足要求的前提下,提高其隔声量,从而能够最大限度地阻断外界噪音(如车辆运行使的轮轨噪声、空调运行时产生的噪声等)经回风格栅进入车辆内部,进而降低车辆内部噪声。

27.本实用新型提供的回风格栅,与现有技术相比,利用壳体1嵌装在轨道车辆的空调回风口40上,通过芯层2上的微穿孔结构201将其吸声腔体20与第一通风口、第二通风口连通,从而确保车辆内外的空气能够循环流通,能够均衡车辆内部气温,同时由于微穿孔结构201能够吸收或阻断特定频段的噪声,因此车辆外部的轮轨噪声和空调运行噪声无法穿过吸声腔体20进入车辆内部,从而能够降低车辆内部噪声,提高乘坐舒适度。

28.作为本实用新型提供的回风格栅的一种具体实施方式,请参阅图3,芯层2为至少两层吸声板21间隔层叠而成,吸声板21上阵列分布有多个微穿孔结构201,相邻两层吸声板21与壳体1的内壁共同围成一个吸声腔体20。吸声板21上阵列分布微穿孔结构201,从而形成微穿孔板,间隔层叠的两层微穿孔板能够与壳体1内壁围成一个吸声腔体20,间隔层叠的三层微穿孔板能够与壳体1内壁围成上下相邻的两层吸声腔体20,结构简单紧凑,能够在有限的空间能设置较多层数的吸声腔体20,从而能够提高芯层2吸收阻隔噪音的频段范围,从而提高芯层2的隔音降噪效果。

29.本实施例中,请参阅图3,相邻层吸声板21之间通过多根筋条22连接支撑,且多根筋条22将吸声腔体20分割为成周期排列的多个吸声流道200。需要说明,周期排列是指成一定规律循环排列的方式,具体在本实施例中可以是多个吸声流道200成矩阵排列,每个吸声流道200上均设有以相同阵列方式排布的微穿孔结构201;在此采用筋条22支撑相邻层吸声板21一方面能够提高芯层2的结构稳定性;另一方面能够将吸声腔体20分割为周期排列的多个吸声流道200,当噪音(声波)进入吸声腔体20内部时,声波在各个吸声流道200内发生反射共振,同时结合各层吸声腔体20之间的共振以及微穿孔结构201的声阻耗散特性,在不影响空气流通的情况下,能够进一步提高隔音降噪效果,且结构简单,加工制作方便。

30.作为本实用新型实施例的一种具体实施方式,请参阅图1至图5,壳体1包括外框13、底板12以及面板11;其中,外框13嵌装在空调回风口40上;底板12与外框13朝向轨道车辆外的一端连接,第一通风口设于底板12上;面板11与外框13的朝向轨道车辆内的一端连接,第二通风口设于面板11上。壳体1采用分体式结构,便于装配,且结构简单,方便加工制作。

31.在本实施例中,请参阅图4及图5,底板12上开设有成周期排列的多个第一风孔120,多个第一风孔120共同形成为第一通风口;面板11上开设有成周期排列的多个第二风孔110,多个第二风孔110共同形成第二通风口。结构强度高、外观漂亮。

32.具体的,请参阅图2,底板12和面板11均与芯层2间隔设置。空气在车辆内外之间流通过程中,经过芯层2时受微穿孔结构201分割后能够在底板12和芯层2之间或面板11和芯

层2之间的间隙空间能重新混合,从而由第一通风口或第二通风口排出,能够解决底板12、面板11和芯层2贴合设置时各个第一风孔120之间的连接位置、各个第二风孔110之间的连接位置阻挡气流顺利流通的问题,从而提高通风效率。

33.另外,请参阅图1,面板11的背面设有至少一个防坠挂环3,防坠挂环3与设于轨道车辆的车厢4内壁上的挂链连接。避免因外框13与空调回风口40的连接松动而导致回风格栅坠落砸伤人体,安全性高;另外,在需要拆下回风格栅进行空调维修保养时,可以将回风格栅悬挂在空调回风口40下方,从而方便单人进行检修作业。

34.作为本实用新型实施例的一种具体实施方式,请参阅图1至图5,底板12的边沿设有第一l型折边121,面板11的边沿设有第二l型折边111,第一l型折边121和第二l型折边111相对贴合且一并连接于外框13上。需要说明,l型折边可以是围设在面板11和底板12的四周边沿形成为封闭环型结构,还可以是设于面板11和底板12的两相对侧边沿,参见图4及图5,此时于面板11和底板12的其它侧壁上折弯形成有第二封板112和第一封板122,从而能够使第一l型折边121和第二l型折边111相对贴合后能够形成为壳体1的封闭内腔,然后只需将第一l型折边121和第二l型折边111一并与外框13进行紧固连接即可,结构简单,有利于降低回风格栅的整体质量,且加工制作成本低。

35.在本实施例中,请参阅图1及图2,外框13包括面环131以及压环132;其中,面环131套接于面板11的外围,且背面与第二l型折边111贴合,面环131用于与空调回风口40外围的车厢4内壁贴合连接;压环132套设于底板12的外围,且压装于第一l型折边121上。在装配时首先将芯层2装配在壳体1内,具体可以是采用焊接或者粘接或者紧固件连接的方式将芯层2的边缘与第一l型折边121和/或第二l型折边111连接固定,然后将面板11嵌入面环131的内孔,使第二l型折边111搭接在面环131背面,最后将压环132套在底板12外围并压装在第一l型折边121上,采用紧固件依次穿过压环132、第一l型折边121、第二l型折边111后与面环131进行紧固,结构简单稳定,拆装方便。

36.进一步地,请参阅图2,压环132与第一l型折边121之间设有压缝棉垫133。利用压缝棉垫133的缓冲性能,能够降低车辆运行过程中因振动而导致连接结构碰撞产生噪音的现象,从而降低车辆内部噪音,还能够提高压环132和面环131背面对第一l型折边121和第二l型折边111的夹紧紧密性和稳定性,避免紧固件受振松动或脱落。

37.本实用新型还提供一种车厢。请参阅图1至图6,所述车厢包括开设有空调回风口40的厢体,以及设于空调回风口40上的上述回风格栅41。

38.本实用新型提供的车厢,采用了上述回风格栅41,回风格栅41利用壳体1嵌装在轨道车辆的空调回风口40上,通过芯层2上的微穿孔结构201将其吸声腔体20与第一通风口、第二通风口连通,从而确保车辆内外的空气能够循环流通,能够均衡车辆内部气温,同时由于微穿孔结构201能够吸收或阻断特定频段的噪声,因此车辆外部的轮轨噪声和空调运行噪声无法穿过吸声腔体20进入车辆内部,从而能够降低车辆内部噪声,提高乘坐舒适度。

39.本实用新型还提供一种轨道车辆。请参阅图1至图6,所述轨道车辆包括依次相连的多节上述车厢4。

40.本实用新型提供的轨道车辆,采用了上述车厢4,车厢4的空调回风口40上嵌装了上述回风格栅41,回风格栅41通过芯层2上的微穿孔结构201将其吸声腔体20与第一通风口、第二通风口连通,从而确保车辆内外的空气能够循环流通,能够均衡车辆内部气温,同

时由于微穿孔结构201能够吸收或阻断特定频段的噪声,因此车辆外部的轮轨噪声和空调运行噪声无法穿过吸声腔体20进入车辆内部,从而能够降低车辆内部噪声,提高乘坐舒适度。

41.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。