含棒晶/板晶zrb

2-zrn-aln复合陶瓷的pcbn复合片及其制备方法

技术领域

1.本发明涉及一种超硬复合材料,具体涉及一种原位合成含棒晶/板晶zrb

2-zrn-aln复合陶瓷的pcbn复合片及其制备方法。

背景技术:

2.聚晶立方氮化硼(pcbn)复合片是由立方氮化硼(cbn)微粉、结合剂和硬质合金基体在高温高压下烧结而成,其具有较高的硬度与耐磨性,同时具有比金刚石更优的耐热性和化学惰性,特别适用于切削淬硬钢、铸铁、粉末冶金材料和耐热合金等铁基材料。

3.结合剂在pcbn复合片的合成过程中发挥着重要作用,合理的结合剂的加入不但可以降低烧结温度和压力,还可以改善烧结性能。采用金属陶瓷作为结合剂,综合了金属结合剂和陶瓷结合剂的优点,同时结合剂之间以及结合剂和cbn颗粒之间化学反应的发生,生成的新物相可以更好的粘结cbn颗粒,达到提高pcbn刀具强度、韧性、硬度的目的,对开发新型高性能pcbn刀具有实际意义。

4.公布号为cn103764595a的发明专利,公开了一种制造复合致密体的方法,包括以下步骤:将包含氧化锆、al以及任选地cbn和/或tin的组合物混合;以及在hpht条件下,使氧化锆、al以及任选地cbn和/或tin反应,以形成二硼化锆、氮化铝和/或氮化锆和/或二硼化钛和/或氧化铝和/或其它氧化锆相。该发明研究了氧化锆和al添加量对烧结所得致密体的冲击韧性、耐磨性以及工具寿命的影响,但并未得到含棒晶/板晶zrb

2-zrn-aln复合陶瓷的pcbn复合片。

技术实现要素:

5.本发明要解决的技术问题是提供一种韧性和耐磨性优良的含棒晶/板晶zrb

2-zrn-aln复合陶瓷的pcbn复合片及其制备方法。

6.为解决上述技术问题,本发明采用以下技术方案:

7.一种含棒晶/板晶zrb

2-zrn-aln复合陶瓷的pcbn复合片的制备方法,包括:按重量百分比计,称取9~38%的结合剂、1~2%的稀土氧化物和余量的立方氮化硼,混合均匀后先置于高温真空环境中净化,然后置于氢气气氛中还原,得到混合粉料;将所得混合粉料和硬质合金基体置于保温传压介质中,进行高温高压合成,即得到含棒晶/板晶zrb

2-zrn-aln复合陶瓷的pcbn复合片;其中,所述的结合剂由锆粉和铝粉按5~9:6~2的重量比组成。

8.本发明通过控制结合剂的组成及其与稀土氧化物和立方氮化硼的配比,再结合具体的方法才能得到含棒晶/板晶结构的zrb

2-zrn-aln复合陶瓷的pcbn复合片,这种复合片相对于常规含有zrb2、zrn和aln物相的pcbn复合片具有更为优异的韧性和耐磨性。本技术中,所述的结合剂的配方进一步优选为是由锆粉和铝粉按9:2或7:4或5:6的重量比组成。

9.本发明所述制备方法中,所述立方氮化硼、锆粉、铝粉和稀土氧化物的粒径均为现有技术中的常规选择。对于立方氮化硼、锆粉和铝粉而言,它们的粒径通常为微米级,优选

的,所述立方氮化硼的平均粒径均为1~12μm,所述锆粉和铝粉的平均粒径均为1~10μm,其中,所述锆粉的平均粒径均更优选为5~10μm,所述铝粉的平均粒径更优选为1~5μm。对于稀土氧化物而言,其粒径优选为纳米级,更优选稀土氧化物的平均粒径为50~500nm。所述的稀土氧化物为现有技术中的常规选择,优选为选自氧化钇、氧化铈、氧化镧、氧化镱和氧化镨中的一种或两种以上的组合。

10.本发明所述制备方法中,采用现有常规的方法实现结合剂、稀土氧化物和余量立方氮化硼的混合均匀,如球磨法等。

11.本发明所述制备方法中,所述高温真空环境中进行净化以及在氢气气氛中还原的操作与现有技术相同,本技术中优选是在为800~1200℃、压力为10-1

~10-3

pa的环境中净化1~3h。所述在氢气气氛中还原的温度优选为400~650℃,时间优选为0.5~2h。

12.本发明所述制备方法中,所述的保温传压介质及后续的高温高压合成等均与现有技术相同,具体的,保温传压介质通常为叶蜡石块,所述高温高压合成的工艺条件优选为:压力为4.5~5.5gpa,温度为1400~1750℃,时间为10~15min。

13.本发明还包括上述方法制备得到的含棒晶/板晶zrb

2-zrn-aln复合陶瓷的pcbn复合片。

14.与现有技术相比,本发明以锆粉和铝粉为结合剂,在高温高压烧结过程中和立方氮化硼发生化学反应原位生成新物相二硼化锆、氮化锆以及氮化铝,且新物相二硼化锆、氮化锆以及氮化铝呈棒晶或板晶结构,能够牢固的粘结立方氮化硼颗粒;同时加入的少量稀土氧化物作为熔融助烧剂可以在体系中流动使烧结体快速致密化,加速烧结,使合成得到的pcbn复合片具有更为优异的韧性和耐磨性。

附图说明

15.图1为本发明实施例1制得的复合片的xrd图。

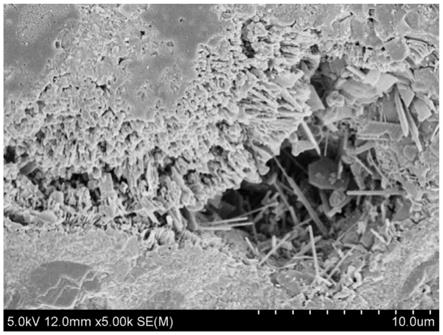

16.图2和图3分别为本发明实施例1制得的复合片的表面和断面的sem图。

17.图4为本发明对比例1-1制得的复合片的xrd图。

18.图5为本发明对比例1-1制得的复合片的断面的sem图。

19.图6为本发明对比例1-2制得的复合片的xrd图。

20.图7为本发明对比例1-2制得的复合片的断面的sem图。

21.图8为本发明实施例2制得的复合片的断面的sem图。

具体实施方式

22.为了更好的解释本发明的技术方案,下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

23.实施例1

24.1)配料:按比例配置cbn、zr、al和y2o3。

25.其中,立方氮化硼微粉粒径为1~3μm,占粉末总重量的75%;锆粉平均粒径为1μm,铝粉平均粒径为2μm,锆粉和铝粉的重量比为7:4,二者占粉末总重量的23.5%;y2o3粉平均粒径为500nm,占粉末总重量的1.5%。

26.2)混料:以乙醇作为混合介质,加入聚苯乙烯磺酸钠作为分散介质,将上述粉料置

于球磨机中球磨,其中球料比为4:1,转速250r/min,时间为2h;之后置于80℃环境中干燥12h,干燥后过100目筛,收集筛下物。

27.3)高温真空处理:将收集的筛下物装入置于温度为1000℃、真空度为10-2

pa的环境中净化处理1h,取出冷却,得到混合粉料,备用。

28.4)组装:以从市场上购买的直径与钼杯内径相匹配的型号为yg12作为硬质合金基体,在规格为(高)的钼杯中,装入混合粉料4g,铺平、压实后放入硬质合金基体,盖上杯盖。

29.5)合成:将加盖后的钼杯置于叶腊石块中,进行高温高压合成,高温高压合成工艺条件为:压力5.5gpa,温度1500℃,保温5min,得到含棒晶/板晶zrb

2-zrn-aln复合陶瓷的pcbn复合片。

30.对本实施例合成得到的复合片进行xrd分析,发现其中存在新物相二硼化锆、氮化锆以及氮化铝,xrd图如图1所示。可见,经过高温超高压烧结后得到的pcbn烧结体中,产物种类无明显差异,都是由bn、zrb2、zrn、aln组成。在xrd图谱中没有检测到单质zr和al的存在,说明zr、al与cbn之间发生了化学反应,生成了新相zrb2、zrn、aln。

31.对本实施例合成得到的复合片的表面和断面分别进行电镜扫描,复合片表面的sem图如图2所示,复合片断面的sem图如图3所示。由图3可知,本实施例合成得到的复合片中新物相二硼化锆、氮化锆以及氮化铝呈棒晶/板晶状结构,具有棒晶、片晶等织构的微结构可以有效增强增韧陶瓷材料,在复合陶瓷材料中,适量长棒状晶粒可以有效降低裂纹尖端应力的集中,使裂纹偏转或分叉,晶须的拔出、桥连都使得裂纹扩展所需的能量提高,使材料的强度、韧性等力学性能得到改善。

32.对比例1-1

33.重复实施例1,不同的是,步骤1)按下述配方进行配料:

34.cbn:zrb2:zrn:aln:y2o3=75:11.8:6.3:5.4:1.5。

35.对本对比例合成得到的复合片进行xrd分析,发现其中存在二硼化锆、碳化锆和碳化硅,xrd图如图4所示。

36.对本对比例合成得到的复合片的断面进行电镜扫描,其sem图如图5所示。由图5可知,本对比例合成得到的复合片中二硼化锆、氮化锆以及氮化铝并未呈现出棒晶/板晶状结构各粉料之间结合力差,且样品内部结构疏松,存在较多孔隙,样品力学性能较低。

37.对比例1-2

38.重复实施例1,不同的是,步骤1)中,锆粉和铝粉的重量比为10:1。

39.对本对比例合成得到的复合片进行xrd分析,发现其中存在二硼化锆、碳化锆和碳化硅,xrd图如图6所示。

40.对本对比例合成得到的复合片的断面进行电镜扫描,其sem图如图7所示。由图7可知,本对比例合成得到的复合片中二硼化锆、氮化锆以及氮化铝并未呈现出棒晶/板晶状结构,且样品内部结构疏松,存在较多孔隙,颗粒结合力差,样品力学性能较低。

41.实施例2

42.1)配料:按比例配置cbn、zr、al和y2o3。

43.其中,立方氮化硼微粉粒径为1~3μm,占粉末总重量的90%;锆粉平均粒径为1μm,铝粉平均粒径为2μm,锆粉和铝粉的重量比为5:6,二者占粉末总重量的9%;y2o3粉平均粒径

为500nm,占粉末总重量的1%。

44.2)混料:以乙醇作为混合介质,加入聚苯乙烯磺酸钠作为分散介质,将上述粉料置于球磨机中球磨,其中球料比为4:1,转速250r/min,时间为2h;之后置于80℃环境中干燥12h,干燥后过100目筛,收集筛下物。

45.3)高温真空处理:将收集的筛下物装入置于温度为900℃、真空度为10-2

pa的环境中净化处理2h,得到混合粉料,备用。

46.4)组装:以从市场上购买的直径与钼杯内径相匹配的型号为yg12作为硬质合金基体,在规格为(高)的钼杯中,装入混合粉料4g,铺平、压实后放入硬质合金基体,盖上杯盖。

47.5)合成:将加盖后的钼杯置于叶腊石块中,进行高温高压合成,高温高压合成工艺条件为:压力5gpa,温度1550℃,保温5min,得到含棒晶/板晶zrb

2-zrn-aln复合陶瓷的pcbn复合片。

48.对本实施例合成得到的复合片的断面进行电镜扫描,其sem图如图8所示。由图8可知,本实施例合成得到的复合片中新物相二硼化锆、氮化锆以及氮化铝呈棒晶/板晶状结构。

49.对比例2-1

50.重复实施例1,不同的是,步骤1)按下述配方进行配料:

51.cbn:zrb2:zrn:aln:y2o3=90:4.8:2.6:2.1:0.5。

52.实施例3

53.重复实施例1,不同的是,步骤1)中,锆粉和铝粉的重量比为6:5。

54.实施例4

55.重复实施例1,不同的是,步骤1)中,锆粉和铝粉的重量比为4:7。

56.对以上各实施例和对比例制备的复合片的性能进行检测,结果如下述表1所示。

57.表1

[0058] 抗弯强度(mpa)断裂韧性mpa.m

1/2

)磨耗比实施例11020~12007.3~8.28500~10000对比例1-1870~9204.7~5.66600~7300对比例1-2650-7304.1-4.84200-5500实施例2970~11506.8~7.79000~12000对比例2-1750~8004.2~5.17100~7900实施例3890-9406.5-7.48100-9000实施例4850-9105.4-6.27300-8200测试方法三点抗弯压痕法jb/t 3235-1999