1.本技术属于光伏材料领域,特别涉及一种还原炉的炉筒冷却装置及多晶硅还原装置。

背景技术:

2.随着光伏行业的日益发展,多晶硅的需求日益旺盛,目前多晶硅还原炉使用量很大。而目前多晶硅还原炉的炉筒全部采用水进行冷却,在多晶硅还原炉使用过程中,大部分的热量由冷却水带走,但是,冷却水中的热量难以被充分利用,导致多晶硅还原炉的高耗能一直受到诟病,多晶硅制造业也一直寻找降低多晶硅还原炉能耗的方法。

技术实现要素:

3.本技术旨在提出一种还原炉的炉筒冷却装置及多晶硅还原装置,能够将炉筒接收的辐射热充分利用。

4.本技术提出一种还原炉的炉筒冷却装置,所述还原炉的炉筒冷却装置包括:

5.夹套,所述夹套包围所述还原炉的炉筒,在所述夹套和所述炉筒之间形成冷却空间,

6.进口,所述进口设置于所述夹套,用于向所述冷却空间通入传热介质;以及

7.出口,所述出口设置于所述夹套,用于将吸收了热量的传热介质排出所述冷却空间,

8.所述进口位于所述出口的上方,所述传热介质为气体,所述传热介质在所述冷却空间自上向下流动。

9.优选地,所述出口连通到所述还原炉的炉筒的内部,使所述传热介质在吸收热量后通入所述还原炉的炉筒。

10.优选地,所述冷却空间设置有导流板,所述导流板在所述冷却空间内形成螺旋状的导流通道,使所述传热介质能够沿所述导流通道螺旋流动。

11.优选地,在所述进口指向所述出口的方向上,所述导流通道的横截面面积逐渐变大。

12.优选地,所述还原炉的炉筒冷却装置包括筒体和封头,所述封头与所述筒体连接,

13.所述筒体包括内筒体和夹套筒体,所述内筒体设置于所述夹套筒体的内侧,所述夹套筒体和所述内筒体之间形成第一冷却空间,

14.所述封头包括内封头和夹套封头,所述内封头设置于所述夹套封头的内侧,所述夹套封头和所述内封头之间形成第二冷却空间。

15.优选地,所述第一冷却空间和所述第二冷却空间连通形成所述冷却空间。

16.优选地,所述进口位于所述封头的中心位置。

17.优选地,所述导流板包括第一导流板和第二导流板,所述第一导流板呈螺纹状环绕于所述内筒体,所述第二导流板呈螺旋状盘绕在所述内封头和所述夹套封头之间。

18.本技术还提出一种多晶硅还原装置,所述多晶硅还原装置包括上述技术方案中任一项所述的还原炉的炉筒冷却装置。

19.优选地,所述多晶硅还原装置还包括静态混合器,所述静态混合器连接于所述进口,所述静态混合器用于混合三氯氢硅和氢气。

20.通过采用上述技术方案,可以使用气体作为传热介质对还原炉的炉筒进行冷却,同时对气体进行加热,被加热的气体容易被利用,从而降低还原炉的能耗,节约能源。

附图说明

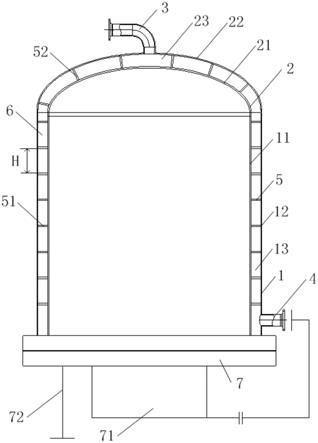

21.图1示出了根据本技术的实施方式的还原炉的炉筒冷却装置的结构示意图。

22.图2示出了根据本技术的实施方式的还原炉的炉筒冷却装置的结构示意图。

23.图3示出了根据本技术的实施方式的还原炉的炉筒冷却装置的筒体导流板的展开图。

24.图4示出了根据本技术的实施方式的还原炉的炉筒冷却装置的导流板的俯视图。

25.附图标记说明

26.1筒体 11内筒体 12夹套筒体 13第一冷却空间

27.2封头 21内封头 22夹套封头 23第二冷却空间

28.3进口

29.4出口

30.5导流板 51第一导流板 52第二导流板

31.6冷却空间

32.7底盘 71进气口 72排气口。

具体实施方式

33.为了更加清楚地阐述本技术的上述目的、特征和优点,在该部分结合附图详细说明本技术的具体实施方式。除了在本部分描述的各个实施方式以外,本技术还能够通过其他不同的方式来实施,在不违背本技术精神的情况下,本领域技术人员可以做相应的改进、变形和替换,因此本技术不受该部分公开的具体实施例的限制。本技术的保护范围应以权利要求为准。

34.如图1至图4所示,本技术提供一种还原炉的炉筒冷却装置,其包括筒体1和封头2,筒体1可以是具有开口的容器,封头2可以盖在开口处使筒体1封闭。

35.筒体1包括内筒体11和夹套筒体12,内筒体11设置于夹套筒体12的内侧,夹套筒体12和内筒体11之间形成环状的第一冷却空间13。内筒体11和内封头21的内部用于进行还原反应制造多晶硅。

36.封头2可以安装于筒体1的开口处从而封闭筒体1,封头2包括内封头21和夹套封头22,内封头21设置于夹套封头22的内侧,夹套封头22和内封头21之间形成第二冷却空间23。

37.内筒体11和内封头21可以称为还原炉的炉筒,夹套筒体12和夹套封头22可以称为夹套。

38.内封头21与内筒体11固定连接,夹套封头22与夹套筒体12固定连接,例如固定连接可以是焊接。内封头21对应于内筒体11,夹套筒体12对应于夹套封头22。第一冷却空间13

和第二冷却空间23连通形成冷却空间6,冷却空间6与炉筒的内部隔绝,并且与夹套的外部隔绝,冷却空间内的传热介质不会泄漏。

39.夹套设置有进口3和出口4,通过进口3可以向冷却空间6通入传热介质,传热介质在吸收热量后可以从出口4排出冷却空间6。进口3位于出口4的上方。传热介质可以在冷却空间6自上向下流动,气态的传热介质在自上向下流动时的换热效果较好。

40.进一步地,进口3可以设置于夹套封头22,例如夹套封头22的中心位置,进入第二冷却空间23的传热介质由中心向四周流动从而进入第一冷却空间13,使传热介质可以充分吸收热量。进口3连通第二冷却空间23,出口4可以设置于夹套筒体12,出口4连通第一冷却空间13。

41.传热介质可以为气体,传热介质可以为原料气体或惰性气体。原料气体可以是三氯氢硅和氢气的混合物。惰性气体可以为氦气、氮气等。

42.在冷却空间6设置有导流板5,导流板5、还原炉的炉筒和夹套围成导流通道,传热介质可以在冷却空间6沿导流通道螺旋流动,充分吸收还原炉的炉筒所辐射的热量。

43.导流板5包括第一导流板51和第二导流板52,第一导流板51设置于第一冷却空间13,第二导流板52设置于第二冷却空间23。

44.第一导流板51呈螺纹状环绕于内筒体11,使传热介质可以沿着第一导流板51在第一冷却空间13环绕流动。第二导流板52呈螺旋状盘绕在内封头21和夹套封头22之间,使传热介质可以沿着第二导流板52流动。

45.优选地,在进口3指向出口4的方向(传热介质流动方向)上,导流通道的横截面面积逐渐变大,即导流板5之间的间隔,或者说导流板5,特别是第二导流板52的在轴向(图1中的上下方向)上相邻的区段之间的间隔h逐渐变大。

46.可以理解,在冷却空间6的气体随着流动被加热而温度升高,体积膨胀,越靠近出口4处的气体被加热的越久,温度也就越高,体积膨胀越明显,导流通道的宽度逐渐变大可以使气体的流动速度保持稳定,使传热介质在导流通道的各段的流动速度相同(包括大致相同,例如流动速度的变化在10%的范围以内)。通过控制进入进口3的传热介质的流速可以控制传热介质通过冷却空间6的时间,进而控制出口4排出的传热介质的温度,例如传热介质可以被加热到150至400摄氏度。

47.夹套和炉筒均由耐高温材料制成,例如熔点大于600摄氏度的耐高温材料,耐高温材料可以为inconel625、inconel800h、inconel800ht、347h奥氏体不锈钢等。夹套和炉筒能够承受高温,可以使传热介质被加热的温度较高,从而有利于工艺控制。例如进气温度较高,传热介质和炉筒内温差相对低,利于硅棒生长,提高产品质量;并且进气温度较高,为维持炉筒内温度,硅棒发热体发热量较低,从而节省能耗。

48.可以理解,相比于例如水的液体作为传热介质,气体作为传热介质的换热效率较差,因此筒体1和封头2的温度较高,还原炉的热量损失较少,节约能源。

49.如图1所示,底盘7设置有进气口71和出气口72,底盘7连接于筒体1的下部。出口4与进气口71相连,通过进气口71可以将原料气体均匀地通入炉筒的内部。在传热介质为原料气体的实施方式中,进气口71和出口4连接,从出口4排出的经过预热的原料气体通入还原炉的炉筒的内部,从而无需单独设置对原料气体加热的预热器。通过出气口72可以使反应后的尾气排出筒体1。本技术还原炉的炉筒冷却装置使原本通过还原炉的炉筒辐射而损

失的热量得到有效利用。

50.原料气体可以为三氯氢硅和氢气的混合物,在传热介质为原料气体的情况下,进气口71和出口4通过管道连接,使原料气体在冷却空间6被加热后通过底盘7的进气口71通入还原炉的炉筒的内部,从而在还原炉的炉筒内进行还原反应。利用原料气体冷却还原炉的炉筒,充分利用炉筒辐射的热量,使还原炉的炉筒降温的同时可以对原料气体进行加热,使热量可以得到充分利用,从而节约能源。

51.通过本技术的技术方案可以使多晶硅还原炉每生产一千克硅所消耗的电能由42千瓦时降低到30千瓦时。

52.本技术还提出一种还原炉的炉筒冷却方法,其包括:

53.使气态的传热介质沿着导流通道环绕着还原炉的炉筒流动,传热介质在第二冷却空间23自中心向四周地绕着还原炉的轴线螺旋地流动进入第一冷却空间13,然后绕着还原炉的轴线螺旋地自上向下流动。传热介质为原料气体。

54.传热介质在进入进口3时的初始温度可以为40至60摄氏度,传热介质在流动过程中吸收还原炉的炉筒被辐射接收的热量,然后从出口4排出。这时传热介质可以被加热到150至400摄氏度。传热介质从出口4排出后通过进气口71通入还原炉的炉筒的内部,进行还原反应。通过传热介质吸收热量不仅使还原炉的炉筒温度降低,避免因高温而损坏,还可以预加热作为传热介质的原料气体,无需对通入还原炉的原料气体进行单独的预热。

55.本技术还提出一种多晶硅还原装置,多晶硅还原装置包括还原炉的炉筒冷却装置和静态混合器,静态混合器连接于还原炉的炉筒冷却装置的进口3,静态混合器用于混合三氯氢硅和氢气,使三氯氢硅和氢气充分混合后通入冷却空间6。

56.本技术有提出一种多晶硅还原生产方法,其包括:将三氯氢硅和氢气通过静态混合器混合,形成原料混合气,直接将原料混合气从还原炉的进口通入炉筒周围的导流通道,在吸收热量被加热后通入还原炉的炉筒内部进行反应,生产多晶硅。原料混合气作为传热介质用于冷却还原炉的炉筒,从而无需对原料气体进行预加热,节约能源。

57.虽使用上述实施方式对本技术进行了详细说明,但对于本领域技术人员来说,本技术显然并不限定于在本说明书中说明的实施方式。本技术能够在不脱离由权利要求书所确定的本技术的主旨以及范围的前提下加以修改并作为变更实施方式加以实施。因此,本说明书中的记载以示例说明为目的,对于本技术并不具有任何限制性的含义。