1.本发明涉及化工领域,具体涉及一种赤泥还原的装置及其还原赤泥的方法。

背景技术:

2.赤泥是红褐色粉泥状固体废弃物,随着全球氧化铝工业快速发展,赤泥排放量也快速增加。大量的赤泥露天堆存,其主要污染物已超过中国国家规定的排放标准(《有色金属工业固体废物污染控制标准》gb5058-85),造成严重的资源浪费和环境污染。目前,赤泥的综合利用已引起国内外的高度重视,有关赤泥应用的研究包括:用赤泥作橡胶、塑料的填料;用赤泥作为铺路材料;制备免烧赤泥粉煤灰砖;制碱矿渣-赤泥水泥;将赤泥应用于水泥混凝土等研究,然而其中大多数的研究都是因为利用量少、效率不高或经济成本高而难以投入产业化。

3.其他相关技术:

4.(1)转底炉直接还原赤泥技术

5.转底炉工艺流程主要分为原料处理和转底炉直接还原两部分。原料处理工序为将含铁原料与一定比例的还原剂进行混合,并根据不同处理原料配加一定量的添加剂、粘结剂混合均匀后进行造块处理。转底炉还原工艺是薄料层在高温敞焰中加热,随着炉底的旋转,赤泥被加热到1100~1350℃,停留时间约为40min。而还原反应釜煤气还原赤泥技术所需还原温度为650℃,停留时间缩短至1min以下,大幅度减少燃料的消耗量,缩短赤泥还原时间,提高产量。

6.(2)高梯度永磁磁选技术

7.选厂赤泥提铁原料经铝厂排放管道泵送至选厂矿浆池,原矿浆稀释到设计浓度后,泵送至磨矿室进行分级、细磨,磨矿产品进入强磁机进行粗选,粗选尾矿再用强磁机进行扫选,两端精矿进入高效浓密机浓密,浓密后的产品进入过滤工序脱水,脱水后产品运转至精矿库。虽然此技术工艺流程较为成熟,但基于赤泥中含铁物质属于弱磁性矿物,磁选收得率远低于转底炉还原和还原反应釜煤气还原赤泥技术,整个磁选过程高能耗低收益。

8.大量的赤泥不能充分有效的利用,只能依靠大面积的堆场堆放,占用了大量土地,也对环境造成了严重的污染。其它赤泥处理技术包括赤泥作橡胶、塑料的填料;用赤泥作为铺路材料;制备免烧赤泥粉煤灰砖;制碱矿渣-赤泥水泥;将赤泥应用于水泥混凝土等研究,然而赤泥中成分结构较为复杂,大多数方法对赤泥的利用率低、处理效率不高或经济成本过高而难以投入产业化。

技术实现要素:

9.本发明的目的是解决目前赤泥的利用率低、处理效率不高或经济成本过高而难以投入产业化的问题,本发明还原赤泥中的fe2o3,通过磁选得到大量的fe3o4,作为钢铁行业生产的原料。同时回收处理过程中余热产出蒸汽,产生较大的经济效益。本发明中的赤泥还原的装置还原赤泥技术不需要对赤泥进行复杂的处理就可以进入反应釜内,节约设备投

入,保证生产效率。

10.本发明的一种赤泥还原的装置,它包括煤气化炉、除尘系统一、鼓风机一、还原反应釜、卧式余热锅炉、除尘系统二、引风机一、鼓风机二、多项反应器、立式余热锅炉、脱硫除尘系统、引风机二和烟囱;

11.所述的煤气化炉的煤气出口与除尘系统一的煤气进气口连通,除尘系统一的出气口分别与设置在煤气化炉内的气气换热器的进气口和还原反应釜的进气口连通,在除尘系统一与气气换热器和还原反应釜之间设置有鼓风机一和温度调节器;经气气换热器升温后的煤气通过煤气管道引入到设置于还原反应釜内煤气均布器中,还原反应釜的出料口与卧式余热锅炉的入料口连通,在还原反应釜底部设置加速调节器,来自气气换热器的煤气通向还原反应釜;卧式余热锅炉的出料口与除尘系统二的入料口连通,除尘系统二的气体出口与多项反应器的气体入口连通,在除尘系统二与多项反应器之间依次设置有引风机一和鼓风机二;多项反应器的烟气出口与立式余热锅炉的烟气入口连通;立式余热锅炉的烟气出口与脱硫除尘系统的烟气入口连通;脱硫除尘系统的烟气出口与烟囱的烟气入口连通,在脱硫除尘系统与烟囱之间设置有引风机二;

12.所述的煤气化炉内设置有气气换热器和气水换热器;在煤气化炉底部设置有落渣口,下部设置有多个进料口;

13.所述的还原反应釜内设置有煤气均布器,煤气均布器顶部设置有赤泥均化器,赤泥均化器上设置有赤泥进料口。

14.进一步地,煤以及空气和蒸汽混合物喷入到煤气化炉中。

15.进一步地,煤气化炉中产生的煤气依次经由气气换热器和气水换热器并从煤气化炉煤气出口进入到除尘系统一中。

16.本发明的一种赤泥还原的装置还原赤泥的方法,它是按照以下步骤进行的:

17.步骤一、将煤经进料口放入到煤气化炉中,并将空气和蒸汽混合物喷入到煤气化炉中,进行燃烧,未燃尽的料渣从落渣口排出;燃烧产生的煤气依次经由气气换热器和气水换热器降温至150℃以下,从煤气化炉煤气出口进入到除尘系统一中,对煤气进行净化;

18.步骤二、经除尘系统一除尘后的煤气通过鼓风机一分为两路进行配送,一路通过气气换热器使煤气升至600℃后,再经由鼓风机一引入到设置于还原反应釜内煤气均布器中;另一路输送至还原反应釜中,并加入空气通过温度调节器调节还原反应釜内的反应环境,使加入到还原反应釜内的赤泥充分还原;

19.步骤三、赤泥从赤泥雾化器上设置的赤泥进料口喷入到还原反应釜内,通过煤气均布器调节煤气流速,将煤气均匀喷入到还原反应釜内;

20.步骤四、经上一步还原后的赤泥随烟气进入到卧式余热锅炉内进行余热回收,并产出蒸汽;然后将赤泥通过除尘系统二分离出后落入灰库,得到强磁性的赤泥,然后进行磁选、压滤、烘干、成块;

21.步骤五、从除尘系统二出来的煤气,经引风机一分配到内热式反应器中燃烧产出热量,并经由立式余热锅炉回收余热后,经除尘系统二处理颗粒物,最后烟气通过引风机二进入烟囱进行二次脱硫后排入外界。

22.进一步地,所述的还原反应釜内的赤泥停留时间为4-10s。

23.进一步地,所述的赤泥均化器,将进入还原反应釜内的赤泥均匀化分布,保证赤泥

与煤气进行充分的接触,均化气出口煤气流速20-30m/s。

24.进一步地,所述的还原反应釜内为还原气氛,还原反应釜内高温的煤气与赤泥混合发生还原反应,将赤泥中的三氧化二铁还原;其中,还原反应釜内一氧化碳含量20-40%。

25.进一步地,所述的通过温度调节器调节反应釜内温度,反应釜内温度600-700℃。

26.本发明具有如下有益效果:

27.(1)整个系统中的热量能够得到充分的利用,产出蒸汽。相比其它处理技术,能产生较大的经济效益;

28.(2)赤泥还原率高。将赤泥经过雾化处理后进入还原反应釜,使赤泥接触反应面积增大,能与还原性气体充分反应。净煤气通过煤气均布器均匀的引入还原反应釜中,使炉内气氛有较强的还原性,还设有煤气燃烧器,有利于调节炉内的反应温度,提高赤泥还原效率;

29.(3)对反应后烟气进行脱硫、脱硝和除尘处理,不造成二次污染;

30.(4)赤泥还原率高,使其变为强磁性物质,大幅降低磁选的能耗,而且能保证fe3o4有较高的收得率。

31.赤泥中含有多种有利用价值的氧化物和金属元素,本发明通过煤气还原赤泥,产生大量的fe3o4,磁选后可作为钢铁行业生产的重要原料,为赤泥的处理提供一个有效的处理方案,解决了赤泥利用率低,处理效率不高和处理成本过高的问题。同时,在处理过程中不产生二次污染,节约能源,还产生经济效益。

附图说明

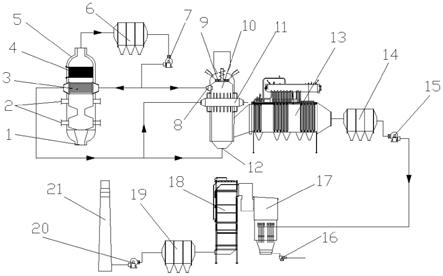

32.图1为本发明装置结构示意图:其中,1—落渣口,2—进料口,3—气气换热器,4—气水换热器,5—煤气化炉体,6—除尘系统一,7—鼓风机一,8—温度调节器,9—赤泥均化器,10—还原反应釜,11—煤气均布器,12—加速调节器,13—卧式余热锅炉,14—除尘系统二,15—引风机一,16—鼓风机二,17—多项反应器,18—立式余热锅炉,19—脱硫除尘系统,20—引风机二,21—烟囱。

具体实施方式

33.本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

34.为使本发明实施例的目的、技术方案和优点更加清楚明白,下面将详细叙述清楚说明本发明所揭示内容的精神,任何所属技术领域技术人员在了解本发明内容的实施例后,当可由本发明内容所教示的技术,加以改变及修饰,其并不脱离本发明内容的精神与范围。

35.本发明的示意性实施例及其说明用于解释本发明,但并不作为对本发明的限定。

36.通过以下实施例验证本发明的有益效果:

37.请给出具体的实验以及实验数据,验证本发明所具有的效果:

38.实施例1

39.本实施例一种赤泥还原的装置还原赤泥的方法,它是按照以下步骤进行的:

40.步骤一、将煤经进料口2放入到煤气化炉5中,并将空气和蒸汽混合物喷入到煤气

化炉5中,进行燃烧,未燃尽的料渣从落渣口1排出;燃烧产生的煤气依次经由气气换热器3和气水换热器4降温至150℃以下,从煤气化炉5煤气出口进入到除尘系统一6中,对煤气进行净化;

41.步骤二、经除尘系统一6除尘后的煤气通过鼓风机一7分为两路进行配送,一路通过气气换热器3使煤气升至600℃后,再经由鼓风机一7引入到设置于还原反应釜10内煤气均布器11中;另一路输送至还原反应釜10中,并加入空气通过温度调节器8调节还原反应釜10内的反应环境,使加入到还原反应釜10内的赤泥充分还原;

42.步骤三、赤泥从赤泥雾化器9上设置的赤泥进料口喷入到还原反应釜10内,通过煤气均布器11调节煤气流速,将煤气均匀喷入到还原反应釜10内;

43.步骤四、经上一步还原后的赤泥随烟气进入到卧式余热锅炉13内进行余热回收,并产出蒸汽;然后将赤泥通过除尘系统二14分离出后落入灰库,得到强磁性的赤泥,然后进行磁选、压滤、烘干、成块;

44.步骤五、从除尘系统二14出来的煤气,经引风机一15分配到内热式反应器17中燃烧产出热量,并经由立式余热锅炉18回收余热后,经除尘系统二14处理颗粒物,最后烟气通过引风机二20进入烟囱21进行二次脱硫后排入外界。

45.所述的还原反应釜11内的赤泥停留时间为4-10s。

46.所述的赤泥均化器9,将进入还原反应釜10内的赤泥均匀化分布,保证赤泥与煤气进行充分的接触,均化气出口煤气流速20-30m/s。

47.所述的还原反应釜10内为还原气氛,还原反应釜10内高温的煤气与赤泥混合发生还原反应,将赤泥中的三氧化二铁还原;其中,还原反应釜10内一氧化碳含量30%。

48.所述的通过温度调节器8调节反应釜内温度,反应釜内温度650℃。

49.所述的赤泥还原的装置,它包括煤气化炉5、除尘系统一6、鼓风机一7、还原反应釜10、卧式余热锅炉13、除尘系统二14、引风机一15、鼓风机二16、多项反应器17、立式余热锅炉18、脱硫除尘系统19、引风机二20和烟囱21;

50.所述的煤气化炉5的煤气出口与除尘系统一6的煤气进气口连通,除尘系统一6的出气口分别与设置在煤气化炉5内的气气换热器3的进气口和还原反应釜10的进气口连通,在除尘系统一6与气气换热器3和还原反应釜10之间设置有鼓风机一7和温度调节器8;经气气换热器3升温后的煤气通过煤气管道引入到设置于还原反应釜10内煤气均布器11中,还原反应釜10的出料口与卧式余热锅炉13的入料口连通,在还原反应釜10底部设置加速调节器12,来自气气换热器3的煤气通向还原反应釜10;卧式余热锅炉13的出料口与除尘系统二14的入料口连通,除尘系统二14的气体出口与多项反应器17的气体入口连通,在除尘系统二14与多项反应器17之间依次设置有引风机一15和鼓风机二16;多项反应器17的烟气出口与立式余热锅炉18的烟气入口连通;立式余热锅炉18的烟气出口与脱硫除尘系统19的烟气入口连通;脱硫除尘系统19的烟气出口与烟囱21的烟气入口连通,在脱硫除尘系统19与烟囱21之间设置有引风机二20;

51.所述的煤气化炉5内设置有气气换热器3和气水换热器4;在煤气化炉5底部设置有落渣口1,下部设置有多个进料口2;

52.所述的还原反应釜10内设置有煤气均布器11,煤气均布器11顶部设置有赤泥均化器9,赤泥均化器9上设置有赤泥进料口。

53.煤以及空气和蒸汽混合物喷入到煤气化炉5中。

54.煤气化炉5中产生的煤气依次经由气气换热器3和气水换热器4并从煤气化炉5煤气出口进入到除尘系统一6中。

55.针对实施例1还原赤泥的方案,进行化学成分检测,结果如表1。

56.表1成分分析(%)

57.名称含量名称含量fe2o385.300zno0.0081sio27.609v2o50.0066cao5.275pbo0.0048al2o31.063k2o0.0033mgo0.200p0.0020so30.139ceo20.0015mno0.0773re2o70.0012tio20.0408tb4o70.0010ga2o30.0215nd2o30.0009ho2o30.0213la2o30.0005wo30.0141u3o80.0003na2o0.0122cuo0.0003cr2o30.0087ar0.0001。