1.本发明涉及陶瓷材料技术领域,具体涉及一种泡沫陶瓷及其制备方法。

背景技术:

2.泡沫陶瓷是一种新型绿色多孔陶瓷材料,具有轻质、隔热、热导率低、耐腐蚀、耐磨等优良性能,常被用于保温隔热材料、过滤材料、催化剂载体、建筑等领域。

3.页岩是一种由粘土物质经压力、脱水、重结晶等作用沉积形成的沉积岩,其主要矿物组成为高岭石、石英、长石等。页岩含有大量的sio2和助熔性氧化物,且化学组成相对稳定。粉煤灰是目前排放量较大的固体废物之一,目前粉煤灰的应用技术主要集中用于水泥、混凝土骨料,但存在减容率低、活性较低、产品性能差等问题。钢渣是炼钢生产过程中的副产品,主要矿物组成为硅酸三钙、硅酸二钙、钙镁橄榄石、铁酸二钙、游离氧化镁等,是非常理想的二次资源。但钢渣活性低、质地坚硬难以破碎、化学成分的波动范围大、富镁铁等特点,限制了钢渣应用,只有部分钢渣得到综合利用,大部分钢渣只是进行堆砌、填埋处理。然而固体废弃物的堆砌、填埋不仅会占用大量的土地面,积造成土地资源的浪费,甚至还会对土壤、河流、大气等造成环境污染,存在巨大的安全隐患,因此固体废弃物的资源化利用势在必行。

4.现有技术中采用低成本矿物和固体废弃物制备泡沫陶瓷,得到的泡沫陶瓷无法有效平衡陶瓷的抗折强度和气孔率,导致泡沫陶瓷的气孔率较低,影响其使用。

技术实现要素:

5.因此,本发明要解决的技术问题在于克服现有技术中利用固体废弃物、低附加值矿物制备得到的泡沫陶瓷的难以兼顾较好的机械强度和较高的气孔率的缺陷,从而提供一种泡沫陶瓷及制备方法。

6.本发明解决上述技术问题采用的技术方案为:

7.一种泡沫陶瓷,以重量份数计包括如下原料:粉砂质页岩60-79份、粉煤灰1-20份、钢渣13-20份、碳化硅0.2-0.5份。

8.优选的,所述粉砂质页岩的粒度为80-150目,粉煤灰的粒度为80-150目,钢渣的粒度为80-150目,碳化硅的粒度为700-1000目。

9.优选的,以质量百分比计,所述粉砂质页岩的成分包括粉砂质页岩的成分包括67-68%sio2、8-9%cao、7-8%al2o3、3-4%fe2o3、1-2%mgo、1-2%k2o;以质量百分比计,粉煤灰的成分包括45-46%sio2、23-24%al2o3、12-13%fe2o3、3-4%cao、1-2%k2o、1-2%na2o、1-2%mgo;以质量百分比计,钢渣的成分包括42-43%cao、fe2o3+feo25-26%、15-16%sio2、7-8%mgo、1-2%al2o3,其中fe2o3+feo25-26%表示fe2o3和feo的质量之和占钢渣重量的百分比为25-26%。

10.本发明还提供一种泡沫陶瓷的制备方法,包括如下步骤:

11.1)将粉砂质页岩、粉煤灰、钢渣、碳化硅混合后进行球磨,造粒,得到造粒后物料;

2)将造粒后物料压制成型,烧结,得到所述泡沫陶瓷。

12.优选的,所述球磨为湿法球磨,湿法球磨结束后还包括对湿法球磨后的浆料进行干燥、过筛的步骤。本发明中湿法球磨手段为常规湿法球磨,可选的,湿法球磨中混合物料、球磨球、水的重量比为1:(1.5-2.5):(1-1.5),本发明中所述混合物料为粉砂质页岩、粉煤灰、钢渣、碳化硅混合后所得。优选的,所述湿法球磨时间为30min,干燥温度为100℃,干燥时间为12-20h。

13.优选的,所述压制成型的压力为4~8mpa,压制时间为30s。

14.优选的,所述烧结步骤包括:将压制成型的物料以5.5℃/min的升温速率从室温升温至1110~1150℃,在1110~1150℃下保温30min,保温结束后降温即得所述泡沫陶瓷。

15.优选的,在烧结步骤之前还包括对压制成型的物料进行干燥的步骤;所述干燥温度为100℃,干燥时间为10-20min。

16.本发明还提供一种泡沫陶瓷,所述的制备方法制备得到。

17.优选的,所述泡沫陶瓷中主晶相为石英和方石英。

18.优选的,所述泡沫陶瓷的抗折强度为2.91-7.63mpa、体积密度为0.56-0.99g/cm3、总气孔率为60.03-77.60%、闭口气孔率为34.46-69.11%。

19.本发明技术方案,具有如下优点:

20.本发明提供的泡沫陶瓷,以重量份数计包括如下原料:粉砂质页岩60-79份、粉煤灰1-20份、钢渣13-20份、碳化硅0.2-0.5份。

21.本发明以粉砂质页岩、粉煤灰、钢渣为主要原料,粉砂质页岩中含有大量的sio2,并以硅氧四面体的结构单元形成不规则的连续网络,从而形成骨架;钢渣中富含具有助熔作用的碱金属和碱土金属,有助于降低高温液相的熔融温度,促进液相的生成;粉煤灰中主要含有sio2、al2o3、fe2o3。其中al2o3作为网络形成体会破坏二氧化硅的si-o键,形成更加紧密的[alo4]-四面体,有利于提高泡沫陶瓷的强度,优化泡沫陶瓷的性能;此外,al2o3会提高液相的熔融温度及其粘度,使液相具有较强的气体封闭能力,从而提高气孔的均匀性和气孔率,fe2o3在高温下会发生自身的氧化还原反应生成气体,有利于泡沫陶瓷气孔的形成。本发明通过粉砂质页岩、粉煤灰、钢渣、碳化硅几种组分协同作用,制备得到的泡沫陶瓷主晶相为石英、方石英,可有效平衡陶瓷的抗折强度和气孔率,使利用固体废弃物、低附加值矿物制备得到的泡沫陶瓷可以兼顾较好的机械强度和较高的气孔率,尤其是闭口气孔率。

[0022]

本发明提供的泡沫陶瓷以低成本矿物和固体废弃物为主要原料,变废为宝,还降低了泡沫陶瓷的生产成本,这不仅增加了低成本矿物的附加值,提高了固体废弃物的资源利用率,还对生态环境的保护具有重要的意义。

[0023]

2)本发明提供的泡沫陶瓷的制备方法,通过将粉砂质页岩、粉煤灰、钢渣、碳化硅混合后进行球磨,造粒,得到造粒后物料;将造粒后物料压制成型,烧结,得到所述泡沫陶瓷。本发明通过调整配方设计和优化烧成温度,制得了以石英、方石英为晶相的泡沫陶瓷,并有效提高了泡沫陶瓷强度和气孔率等性能,为其工业化应用奠定了良好的基础。

附图说明

[0024]

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的

附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0025]

图1是本发明实施例1制备得到的泡沫陶瓷的断面晶相图;

[0026]

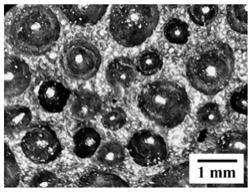

图2是本发明实施例1制备得到的泡沫陶瓷的低倍扫描电镜图;

[0027]

图3是本发明实施例1制备得到的泡沫陶瓷的高倍扫描电镜图;

[0028]

图4是本发明实施例1制备得到的泡沫陶瓷的x射线图。

具体实施方式

[0029]

提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

[0030]

实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

[0031]

实施例1:

[0032]

本实施例提供一种泡沫陶瓷,包括如下原料:粉砂质页岩75g、粉煤灰10g、钢渣15g、碳化硅0.2g;所述粉砂质页岩的粒度为80目,粉煤灰的粒度为100目,钢渣的粒度为100目,碳化硅的粒度为700目;以质量百分比计,所述粉砂质页岩的成分包括67.79%sio2、8.52%cao、7.64%al2o3、3.28%fe2o3、1.66%mgo、1.37%k2o;以质量百分比计,粉煤灰的成分包括45.10%sio2、23.89%al2o3、12.86%fe2o3、3.33%cao、1.72%k2o、1.60%na2o、1.29%mgo;以质量百分比计,钢渣的成分包括42.25%cao、fe2o3+feo25.14%、15.60%sio2、7.07%mgo、1.80%al2o3。

[0033]

上述泡沫陶瓷的制备方法包括如下步骤:

[0034]

(1)将粉砂质页岩、粉煤灰、钢渣、碳化硅混合均匀,然后进行湿法球磨30min,其中湿法球磨中混合物料、球磨球、水的重量比为1:2:1,得到的浆料放入烘箱中100℃下干燥15小时,过80目筛后进行粉末造粒得到造粒后物料;

[0035]

(2)将造粒后物料放入模具中进行压制成型,压制压力为4mpa,压制时间为30s,压制结束后将压制成型的物料放入烘箱中100℃下干燥20min,然后放入箱式电阻烧结炉中以5.5℃/min的升温速率将物料从室温升温至1130℃,在1130℃下保温30min,保温结束后,随炉降温,自然冷却至室温,即得所述泡沫陶瓷。

[0036]

由图1所示,大部分气孔为闭口气孔,且气孔较均匀,由图4可知泡沫陶瓷的主晶相主要为石英、方石英,图2和图3结果表明泡沫陶瓷中含有块状的石英、方石英晶体。

[0037]

实施例2:

[0038]

本实施例提供一种泡沫陶瓷,包括如下原料:粉砂质页岩70g、粉煤灰17g、钢渣13g、碳化硅0.2g;所述粉砂质页岩的粒度为150目,粉煤灰的粒度为150目,钢渣的粒度为150目,碳化硅的粒度为700目;以质量百分比计,所述粉砂质页岩的成分包括67.79%sio2、8.52%cao、7.64%al2o3、3.28%fe2o3、1.66%mgo、1.37%k2o;以质量百分比计,粉煤灰的成分包括45.10%sio2、23.89%al2o3、12.86%fe2o3、3.33%cao、1.72%k2o、1.60%na2o、

1.29%mgo;以质量百分比计,钢渣的成分包括42.25%cao、fe2o3+feo25.14%、15.60%sio2、7.07%mgo、1.80%al2o3。

[0039]

上述泡沫陶瓷的制备方法包括如下步骤:

[0040]

(1)将粉砂质页岩、粉煤灰、钢渣、碳化硅混合均匀,然后进行湿法球磨30min,其中湿法球磨中混合物料、球磨球、水的重量比为1:2:1,得到的浆料放入烘箱中100℃下干燥15小时,过80目筛后进行粉末造粒得到造粒后物料;

[0041]

(2)将造粒后物料放入模具中进行压制成型,压制压力为8mpa,压制时间为30s,压制结束后将压制成型的物料放入烘箱中100℃下干燥20min,然后放入箱式电阻烧结炉中以5.5℃/min的升温速率将物料从室温升温至1130℃,在1130℃下保温30min,保温结束后,随炉降温,自然冷却至室温,即得所述泡沫陶瓷。

[0042]

实施例3:

[0043]

本实施例提供一种泡沫陶瓷,包括如下原料:粉砂质页岩65g、粉煤灰18g、钢渣17g、碳化硅0.3g;所述粉砂质页岩的粒度为100目,粉煤灰的粒度为100目,钢渣的粒度为100目,碳化硅的粒度为700目;以质量百分比计,所述粉砂质页岩的成分包括67.79%sio2、8.52%cao、7.64%al2o3、3.28%fe2o3、1.66%mgo、1.37%k2o;以质量百分比计,粉煤灰的成分包括45.10%sio2、23.89%al2o3、12.86%fe2o3、3.33%cao、1.72%k2o、1.60%na2o、1.29%mgo;以质量百分比计,钢渣的成分包括42.25%cao、fe2o3+feo25.14%、15.60%sio2、7.07%mgo、1.80%al2o3。

[0044]

上述泡沫陶瓷的制备方法包括如下步骤:

[0045]

(1)将粉砂质页岩、粉煤灰、钢渣、碳化硅混合均匀,然后进行湿法球磨30min,其中湿法球磨中混合物料、球磨球、水的重量比为1:2:1,得到的浆料放入烘箱中100℃下干燥20小时,过80目筛后进行粉末造粒得到造粒后物料;

[0046]

(2)将造粒后物料放入模具中进行压制成型,压制压力为6mpa,压制时间为30s,压制结束后将压制成型的物料放入烘箱中100℃下干燥20min,然后放入箱式电阻烧结炉中以5.5℃/min的升温速率将物料从室温升温至1130℃,在1130℃下保温30min,保温结束后,随炉降温,自然冷却至室温,即得所述泡沫陶瓷。

[0047]

实施例4:

[0048]

本实施例提供一种泡沫陶瓷,包括如下原料:粉砂质页岩79g、粉煤灰8g、钢渣13g、碳化硅0.3g;所述粉砂质页岩的粒度为80目,粉煤灰的粒度为120目,钢渣的粒度为120目,碳化硅的粒度为800目;以质量百分比计,所述粉砂质页岩的成分包括67.79%sio2、8.52%cao、7.64%al2o3、3.28%fe2o3、1.66%mgo、1.37%k2o;以质量百分比计,粉煤灰的成分包括45.10%sio2、23.89%al2o3、12.86%fe2o3、3.33%cao、1.72%k2o、1.60%na2o、1.29%mgo;以质量百分比计,钢渣的成分包括42.25%cao、fe2o3+feo25.14%、15.60%sio2、7.07%mgo、1.80%al2o3。

[0049]

上述泡沫陶瓷的制备方法包括如下步骤:

[0050]

(1)将粉砂质页岩、粉煤灰、钢渣、碳化硅混合均匀,然后进行湿法球磨30min,其中湿法球磨中混合物料、球磨球、水的重量比为1:2:1,得到的浆料放入烘箱中100℃下干燥20小时,过80目筛后进行粉末造粒得到造粒后物料;

[0051]

(2)将造粒后物料放入模具中进行压制成型,压制压力为6mpa,压制时间为30s,压

制结束后将压制成型的物料放入烘箱中100℃下干燥20min,然后放入箱式电阻烧结炉中以5.5℃/min的升温速率将物料从室温升温至1150℃,在1150℃下保温30min,保温结束后,随炉降温,自然冷却至室温,即得所述泡沫陶瓷。

[0052]

实施例5:

[0053]

本实施例提供一种泡沫陶瓷,包括如下原料:粉砂质页岩65g、粉煤灰15g、钢渣20g、碳化硅0.2g;所述粉砂质页岩的粒度为80目,粉煤灰的粒度为80目,钢渣的粒度为80目,碳化硅的粒度为1000目;以质量百分比计,所述粉砂质页岩的成分包括67.79%sio2、8.52%cao、7.64%al2o3、3.28%fe2o3、1.66%mgo、1.37%k2o;以质量百分比计,粉煤灰的成分包括45.10%sio2、23.89%al2o3、12.86%fe2o3、3.33%cao、1.72%k2o、1.60%na2o、1.29%mgo;以质量百分比计,钢渣的成分包括42.25%cao、fe2o3+feo25.14%、15.60%sio2、7.07%mgo、1.80%al2o3。

[0054]

上述泡沫陶瓷的制备方法包括如下步骤:

[0055]

(1)将粉砂质页岩、粉煤灰、钢渣、碳化硅混合均匀,然后进行湿法球磨30min,其中湿法球磨中混合物料、球磨球、水的重量比为1:2:1,得到的浆料放入烘箱中100℃下干燥20小时,过80目筛后进行粉末造粒得到造粒后物料;

[0056]

(2)将造粒后物料放入模具中进行压制成型,压制压力为6mpa,压制时间为30s,压制结束后将压制成型的物料放入烘箱中100℃下干燥20min,然后放入箱式电阻烧结炉中以5.5℃/min的升温速率将物料从室温升温至1110℃,在1110℃下保温30min,保温结束后,随炉降温,自然冷却至室温,即得所述泡沫陶瓷。

[0057]

对比例1:

[0058]

本对比例提供一种泡沫陶瓷及其制备方法,其与实施例1相比区别仅在于不加入粉煤灰。

[0059]

测试例:

[0060]

对实施例1-5和对比例1得到的泡沫陶瓷进行抗折强度、体积密度、总气孔率、闭口气孔率的测定。

[0061]

抗折强度的测定:依据gb/t17657-2013(三点弯曲法测静曲强度)标准进行测定,公式如式(1)所示:

[0062][0063]

式中:σb‑‑

试件的静曲强度单位为兆帕(mpa);

[0064]fmax

‑‑

试件破坏时最大载荷单位为牛顿(n);

[0065]

l

‑‑

两支座间距离单位为毫米(mm);

[0066]b‑‑

试件宽度单位为毫米(mm);

[0067]

t

‑‑

试件厚度单位为毫米(mm)。

[0068]

体积密度、总气孔率、显气孔率的测定:依据gb/t 2997-2000标准进行测定,公式分别如式(2)、(3)、(4)所示:

[0069][0070]

式中:ρb‑‑

试样的体积密度,单位为克每立方厘米(g/cm3);

[0071]

m1‑‑

干燥试样的质量,单位为克(g);

[0072]

m2‑‑

饱和试样的表观质量,单位为克(g);

[0073]

m3‑‑

饱和试样在空气中的质量,单位为克(g);

[0074]

ρ

ing

‑‑

试验温度下浸液的密度,本实验中浸液为水,ρ

ing

=1.0(g/cm3)。

[0075][0076]

式中:π

t

‑‑

试样的总气孔率,单位为%;

[0077]

ρ

t

‑‑

试样的真密度,单位为克每立方厘米(g/cm3);

[0078]

ρb‑‑

试验温度下液体的密度,单位为克每立方厘米(g/cm3)。

[0079][0080]

式中:πa‑‑

试样的显气孔率,单位为%。

[0081]

真密度的测定:依据gb/t 5071-2013(比重瓶法测真密度)标准进行测定,公式如式(5)所示:

[0082][0083]

式中:ρ

‑‑

试料的真密度,单位为克每立方厘米(g/cm3);

[0084]

m1‑‑

试料的初始质量,单位为克(g);

[0085]

m2‑‑

装有试料和试验液体的比重瓶质量,单位为克(g);

[0086]

m3‑‑

装有液体的比重瓶质量,单位为克(g);

[0087]

ρ

l

‑‑

液体的密度,单位为克每立方厘米(g/cm3)。

[0088]

闭口气孔率的测定:依据gb/t 2997-2000标准进行测定,公式如式(6)所示:

[0089]

πf=π

t-πaꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0090]

式中:πf‑‑

试样的闭口气孔率,单位为%。

[0091]

测试结果见表1

[0092]

表1

[0093][0094]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。