1.本实用新型属于车载移动变电站技术领域,更具体涉及一种车载移动变电站用全封闭式围栏。

背景技术:

2.随着国民经济的高速发展,电力需求进一步扩大,对变电站的供电可靠性要求越来越高,原有的变电站也正面临着更新和技术改造,而车载移动变电站的使用将会大大缩短变电站停电改造的时间,优化设备利用率,降低运营成本,降低变压器过负载系数,延长设备使用寿命,灵活解决规划内变电站建设与土地资源占用之间的矛盾,可以在特殊状况下供给电力,提升电网抵御风险能力,保障重大活动的可靠供电,保障突发状态的电力供给,如冰灾、地震等,为特殊设备现场试验提供大容量电源。

3.车载移动变电站在运输及使用的过程中,可能会遇到外来人员、外来物体或者飞鸟的进入干扰,不仅会威胁到外来人员的人身安全,更可能会对移动变电站的安全运行带来隐患,因此,需要对车载移动变电站在运输及使用时提供安全预防措施,比如设置安全围栏。但是,由于车载移动变电站通常体积较大,比如,围栏的最大尺寸可能接近长13米、宽3米、高4.7米。如此大体积的围栏,如果在生产加工环节直接焊接成围栏成品,则会给围栏从生产厂家运输到用户处的环节带来极大的不便。

技术实现要素:

4.为了解决上述技术问题,本实用新型将围栏设计为五个独立的模块,从生产厂家运输到用户处后,通过活动连接组件快速安装成一个整体的五面体围栏结构。本实用新型所采用的技术方案如下:

5.一种车载移动变电站用全封闭式围栏,所述的全封闭式围栏为可拆卸式组合结构,包括:前侧面支撑框、后侧面支撑框、左侧面支撑框、右侧面支撑框和上侧面支撑框,共五个独立的模块。所述的前侧面支撑框的下部中间位置焊接安装围栏门框,围栏门框中转轴安装一对围栏门,一对围栏门相邻一侧的中间位置设置围栏门把手,围栏门把手可以方便操作人员轻松打开围栏门,围栏门的设计可以方便技术人员进入全封闭式围栏,对移动变电站进行检修。前侧面支撑框和后侧面支撑框通过活动连接组件分别与左侧面支撑框、右侧面支撑框和上侧面支撑框连接,连接之后就可以组合成一个全封闭式围栏的立体框架。在前侧面支撑框、后侧面支撑框、左侧面支撑框、右侧面支撑框和上侧面支撑框的表面分别通过螺钉固定安装金属网片,然后将组装起来的围栏安装在汽车的底盘上,就形成了一个全封闭式围栏,保护里面的移动变电站的安全。

6.和最近的现有技术比,本实用新型具有以下有益效果:

7.1.本实用新型提供的车载移动变电站全封闭式围栏,实现了将变电车中设备用围栏全部封闭,可以有效阻挡围栏外的物体或者人进入围栏内,避免了人员的误操作和飞鸟动物、外来物体进入变电车,减少了车载移动变电站的故障发生的机率。

8.2.本实用新型提供的车载移动变电站全封闭式围栏,通过活动连接组件使得围栏可以拆卸组合并且安装快速方便,极大减小了围栏的体积,大大方便了围栏从生产厂家到用户处的运输环节,降低了生产运输成本。

附图说明

9.为了更清楚地说明本实用新型的具体实施方式、或者现有技术中的技术方案,下面将对具体实施方式或现有技术的描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图是本实用新型的一些具体实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的属于本技术保护范围之内的附图。

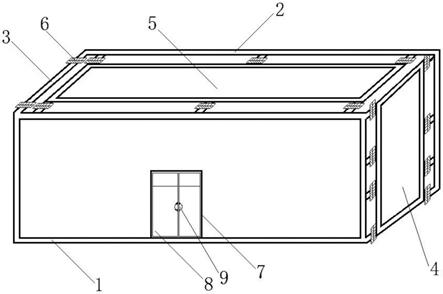

10.图1是本实用新型实施例的全封闭式围栏的立体结构示意图;

11.图2是本实用新型实施例的金属网片的正视图;

12.图3是本实用新型实施例的活动连接组件的正视图;

13.图4是本实用新型实施例的活动连接组件的左视图;

14.图5是本实用新型实施例的前侧面支撑框的正视图;

15.图6是本实用新型实施例的前侧面支撑框的左视图;

16.图7是本实用新型实施例的c型槽钢的横截面结构示意图;

17.图中,1-前侧面支撑框,2-后侧面支撑框,3-左侧面支撑框,4-右侧面支撑框,5-上侧面支撑框,6-活动连接组件,7-围栏门框,8-围栏门,9-围栏门把手,10-金属网片,11-网眼,12-第一连接法兰,13-第二连接法兰,14-连接螺栓,15-边框横筋,16-边框纵筋,17-加强横筋,18-加强纵筋,19-c型槽钢,20-第一加强斜筋,21-第二加强斜筋,22-转接横筋。

具体实施方式

18.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。

19.如图1所示,是本实用新型实施例的全封闭式围栏的立体结构示意图。一种车载移动变电站用全封闭式围栏,所述的全封闭式围栏为可拆卸式组合结构,包括:前侧面支撑框1、后侧面支撑框2、左侧面支撑框3、右侧面支撑框4和上侧面支撑框5,所述的前侧面支撑框1的下部中间位置焊接安装围栏门框7,围栏门框7中转轴安装一对围栏门8,一对围栏门8相邻一侧的中间位置设置围栏门把手9,前侧面支撑框1和后侧面支撑框2通过活动连接组件6分别与左侧面支撑框3、右侧面支撑框4和上侧面支撑框5连接,在前侧面支撑框1、后侧面支撑框2、左侧面支撑框3、右侧面支撑框4和上侧面支撑框5的表面分别通过螺钉固定安装金属网片10。如图2所示,是本实用新型实施例的金属网片的正视图。金属网片10上的网眼11的大小,以能够阻挡外来人、外来物体或者飞鸟动物等误入车载移动变电站为宜。

20.如图3所示,是本实用新型实施例的活动连接组件的正视图;如图4所示,是本实用新型实施例的活动连接组件的左视图。所述的活动连接组件6由第一连接法兰12、第二连接法兰13和连接螺栓14组成,所述的第一连接法兰12和第二连接法兰13为横截面为正方形的连接法兰,四角位置设置开孔,连接螺栓14穿过开孔后将第一连接法兰12和第二连接法兰13紧固连接成为一个整体,第一连接法兰12和第二连接法兰13的相互远离的两个侧面,分

别与待连接的框架焊接在一起。第一连接法兰12和第二连接法兰13采用热轨钢板,热轨钢板可以保证很好的钢性连接。

21.为了提升前侧面支撑框1、后侧面支撑框2、左侧面支撑框3和右侧面支撑框4的支撑强度,使得全封闭式围栏更加牢固可靠,在前侧面支撑框1、后侧面支撑框2、左侧面支撑框3和右侧面支撑框4中设置网格支撑结构和格栅支撑结构。如图5所示,是本实用新型实施例的前侧面支撑框的正视图;如图6所示,是本实用新型实施例的前侧面支撑框的左视图。前侧面支撑框1的主体框架为矩形,由两条边框横筋15和两条边框纵筋16焊接组成。在两条边框横筋15之间焊接设置加强纵筋18,在两条边框纵筋16之间焊接设置加强横筋17,这种的网络状的支撑结构可以大大提高围栏的牢固性。

22.为了进一步提高围栏的牢固性,在两条边框纵筋16之间焊接设置横向的c型槽钢19,如图7所示,是本实用新型实施例的c型槽钢的横截面结构示意图。基于槽型结构,c型槽钢比加强纵筋和加强横筋有更好的刚性支撑。

23.为了进一步提高围栏的牢固性,在前侧面支撑框1的下半部位置,在边框纵筋16与加强纵筋18之间、以及两条加强纵筋18之间,以一定的倾斜角度焊接设置第一加强斜筋20和第二加强斜筋21,第一加强斜筋20的两端连接边框纵筋16或者加强纵筋18,第二加强斜筋21的一端连接边框纵筋16或者加强纵筋18,第二加强斜筋21的另一端连接第一加强斜筋20。这种格栅支撑结构设计,不仅可以增强围栏的牢固性,而且自身重量较轻。

24.同理,后侧面支撑框2、左侧面支撑框3、右侧面支撑框4的结构与前侧面支撑框1相似,只是不设置围栏门框7和围栏门8。上侧面支撑框5可以只设置分别与前侧面支撑框1和后侧面支撑框2连接的宽度方向的加强筋,也可以在宽度方向的加强筋基础上同时设置分别与左侧面支撑框3和右侧面支撑框4连接的长度方向的加强筋,形成网格结构。边框纵筋16、加强横筋17、加强纵筋18、c型槽钢19、第一加强斜筋20和第二加强斜筋21的数量,可以综合考虑围栏支撑刚度与经济成本,找到一个合理的数量方案。

25.边框横筋15和边框纵筋16采用横截面为矩形的中空钢管,中空钢管结构自身重量较轻,并且支撑强度高。在左侧的边框纵筋16的面向左侧面支撑框3的侧面焊接转接横筋22,转接横筋22采用横截面为矩形的中空钢管,转接横筋22远离边框纵筋16的一端焊接第一连接法兰12,左侧面支撑框3上焊接第二连接法兰13,通过第一连接法兰12和第二连接法兰13以及连接螺栓14,实现前侧面支撑框1与左侧面支撑框2的快速组装。同理,可以实现前侧面支撑框1与右侧面支撑框3的快速组装,可以实现前侧面支撑框1与上侧面支撑框5的快速组装。

26.本实用新型的目的是提供一种全封闭式的车载移动变电站围栏,由边框横筋15和边框纵筋16通过焊接组成外围轮廓,由加强横筋17、加强纵筋18和c型槽钢19通过焊接固定在边框横筋15和边框纵筋16上组成网格结构,由第一加强斜筋20和第二加强斜筋21组成栅格结构,由转接横筋22焊接第一连接法兰12,实现各组成模块的快速安装或者拆卸,模块化设计方便围栏的生产和运输。全封闭式围栏的下部通过螺栓结构固定安装在汽车底盘上,与汽车底盘一起形成一个全封闭的空间,保护其中的车载移动变电站的安全可靠运行。

27.最后需要说明的是:以上实施例,仅为本实用新型的具体实施方式,用以说明本实用新型的技术方案,而非对其限制,本实用新型的保护范围并不局限于此。本领域技术人员应该理解:任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,其可以对前

述实施例所记载的技术方案进行修改或可轻易想到变化,或者对其中部分技术特征进行等同替换;而这些修改、变化或者替换,并不使相应技术方案的本质脱离本实用新型实施例技术方案的精神和范围,都应涵盖在本实用新型的保护范围之内。