1.本发明涉及高分子材料技术领域,更具体的,涉及一种耐冲击的无卤阻燃聚丙烯组合物及其制备方法和应用。

背景技术:

2.近年来随着汽车工业的飞速发展,轻量化、品质化、节能环保、功能化等已成为当前汽车工业的主要目标。聚丙烯是一种综合性能优良的通用热塑性塑料,具有价格低廉,质量轻、耐溶性、易回收、无毒等特点,是重要的汽车轻质材料。

3.随着汽车智能化的发展,以及新能源汽车的发展,对原有的聚丙烯材料提出了更多的新要求。一方面,塑料制品需要具备优异的阻燃性能,减少使用过程中局部温度过热导致着火意外的发生,另外,又需要具备优异的耐冲击性能,能吸收大量的碰撞能量,对强烈撞击有较大的缓冲作用,对车辆和乘客起到良好保护作用。

4.目前用于阻燃聚丙烯材料的阻燃剂中,以聚磷酸铵为代表的无卤阻燃剂因具有低烟、环保等优点而受到青睐。但是无卤阻燃剂对聚丙烯材料的抗冲击性能通常具有明显的负面影响;特别是无卤阻燃剂的添加量一般较高,需要达到15~40wt.%时,材料才能达到良好的阻燃效果,而较高的添加量更是加剧了对聚丙烯的耐低温冲击性能影响,使得该材料制备的零部件极容易在低温下受撞击而开裂。

5.例如中国专利申请cn 102775682 a公开了一种无卤阻燃高光泽高流动性聚丙烯材料,采用无卤膨胀型阻燃剂使阻燃效率得到大幅提高,但是阻燃剂添加量为18~30wt.%,对于力学性能影响严重。为了克服无卤阻燃剂的以上缺点,传统的改良技术为在材料配方中添加相容剂,如马来酸酐接枝聚丙烯。例如中国专利申请cn103483690a公开了一种改性聚丙烯复合材料,使用聚烯烃弹性体与马来酸酐接枝聚丙烯的配合,一定程度上提高了常温下聚丙烯组材料的抗冲击性能。但其在低温下的抗冲击性能仍然难以达到实际的高要求。

6.因此,需要开发出一种耐冲击的无卤阻燃聚丙烯组合物,使得其在低温下具有优异的抗冲击性能。

技术实现要素:

7.本发明为克服上述现有技术所述的低温下抗冲击性能差的缺陷,提供一种耐冲击的无卤阻燃聚丙烯组合物,通过使用聚偏氟乙烯与聚丙烯共混,作为无卤阻燃聚丙烯组合物的树脂基体,在无卤阻燃剂较少含量的情况下也获得了优异的阻燃性能,同时极大地提高了无卤阻燃聚丙烯组合物的抗冲击性能。

8.本发明的另一目的在于提供上述无卤阻燃聚丙烯组合物的制备方法。

9.本发明的另一目的在于提供上述无卤阻燃聚丙烯组合物在制备汽车用阻燃耐冲击部件中的应用。

10.为解决上述技术问题,本发明采用的技术方案是:

11.一种耐冲击的无卤阻燃聚丙烯组合物,包括如下重量份的组分:

12.聚丙烯(pp)65~85份,聚偏氟乙烯(pvdf)5~10份,相容剂3~10份,增韧剂5~12份,无卤阻燃剂5~9份,润滑剂0~5份;

13.所述聚偏氟乙烯的平均分子量为20~31万。

14.本发明将少量的聚偏氟乙烯与聚丙烯共混,作为无卤阻燃聚丙烯组合物的树脂基体,在无卤阻燃剂较少含量的情况下也获得了优异的阻燃性能,同时极大地提高了无卤阻燃聚丙烯组合物的抗冲击性能,常温下悬臂梁缺口冲击强度≥24kj/m2,低温下悬臂梁缺口冲击强度≥2.0kj/m2。

15.pvdf的分子链间排列紧密,以-ch

2-cf

2-为重复单元交替排列,具有良好的稳定性和优异的韧性,因此pvdf的加入能使得pp/pvdf体系的抗冲击性能得到明显提升。

16.pvdf的含氧指数为46%,具有自熄性,因此在无卤阻燃聚丙烯组合物中添加一定量聚偏氟乙烯,可以降低无卤阻燃剂的含量,且达到同样优异的阻燃效果。

17.pvdf与聚丙烯经过熔融共混形成pp/pvdf合金后,形成的微观球晶相态以分散相分布,有利于无卤阻燃聚丙烯组合物的低温耐冲击强度的提升。

18.发明人研究发现,虽然pvdf的分子量更高时,例如40~150万时,其韧性更优、抗冲击性能更好,但高分子量pvdf的分子链间纠缠更复杂,粘度更高、流动性更差,需要加工温度在210℃以上时,才能与聚丙烯树脂熔融共混、与其他组分均匀分散。但本发明的无卤阻燃聚丙烯组合物中还含有无卤阻燃剂,无卤阻燃剂在210℃以上加工温度下极易降解失效,从而使得无卤阻燃聚丙烯组合物的阻燃性能大幅下降。

19.分子量20~31万的pvdf的粘度较低、流动性较好,可以在170~210℃的温度下进行加工;且仍具有良好的增韧效果,特别是有效提升了无卤阻燃聚丙烯组合物的低温下抗冲击强度。

20.更优选地,所述pvdf的平均分子量为25~28万。

21.平均分子量为25~28万的pvdf兼具了更优的加工性能和增韧效果。

22.优选地,所述聚丙烯的熔体流动速率在230℃、2.16kg条件下为2~5g/10min。

23.聚丙烯的熔体流动速率按照gb/t3682.1-2018方法检测。

24.聚丙烯树脂在熔体流动速率为2~5g/10min时,流动性适宜,与pvdf的相容性好,能够使得pvdf均匀分散在pp体系中,且在加工过程中获得的剪切均匀。

25.优选地,所述聚丙烯为均聚聚丙烯和/或共聚聚丙烯。

26.优选地,所述无卤阻燃剂为磷氮系无卤阻燃剂。

27.可选地,所述无卤阻燃剂为聚磷酸铵和/或三聚氰胺聚磷酸盐。

28.优选地,所述相容剂为马来酸酐接枝聚烯烃。

29.优选地,所述马来酸酐接枝聚烯烃中,马来酸酐的接枝率≥1%。

30.更优选地,所述马来酸酐接枝聚烯烃中,马来酸酐的接枝率为1.5~2.5%。

31.可选地,所述相容剂为马来酸酐接枝聚丙烯和/或马来酸酐接枝聚乙烯。

32.优选地,所述增韧剂为乙烯-丁烯共聚物和/或乙烯-辛烯共聚物。

33.优选地,所述润滑剂为硬脂酸酯类润滑剂、硬脂酸盐类润滑剂或酰胺类润滑剂中的一种或几种。

34.可选地,所述硬脂酸酯类润滑剂为季戊四醇硬脂酸酯、硬脂酸丁酯;所述硬脂酸盐

类润滑剂为硬脂酸锌、硬脂酸钙或硬脂酸镁;所述酰胺类润滑剂为硬脂酸酰胺、n,n-二甲基乙酰胺。

35.优选地,所述无卤阻燃聚丙烯组合物包括如下重量份的组分:

36.聚丙烯70~75份,聚偏氟乙烯7~9份,相容剂5~7份,增韧剂8~10份,无卤阻燃剂7~8份,润滑剂2~4份。

37.本发明还保护上述无卤阻燃聚丙烯组合物的制备方法,包括如下步骤:

38.将聚丙烯、聚偏氟乙烯和相容剂混合,得到第一预混料;将增韧剂、无卤阻燃剂和润滑剂混合均匀后加至第一预混料中,得到第二预混料;

39.将第二预混料加至挤出机中,经过熔融共混、挤出造粒,得到所述无卤阻燃聚丙烯组合物。

40.优选地,所述挤出机为双螺杆挤出机。

41.优选地,所述双螺杆挤出机的各段温度为170~210℃。

42.更优选地,所述双螺杆挤出机中各段温度为180~200℃。

43.本发明还保护上述无卤阻燃聚丙烯组合物在制备汽车用阻燃耐冲击材料中的应用。

44.与现有技术相比,本发明的有益效果是:

45.本发明通过使用聚偏氟乙烯与聚丙烯共混,作为无卤阻燃聚丙烯组合物的树脂基体,在无卤阻燃剂较少含量的情况下也获得了优异的阻燃性能,同时极大地提高了无卤阻燃聚丙烯组合物的抗冲击性能,常温下悬臂梁缺口冲击强度≥24kj/m2,-20℃下悬臂梁缺口冲击强度≥2.0kj/m2。

附图说明

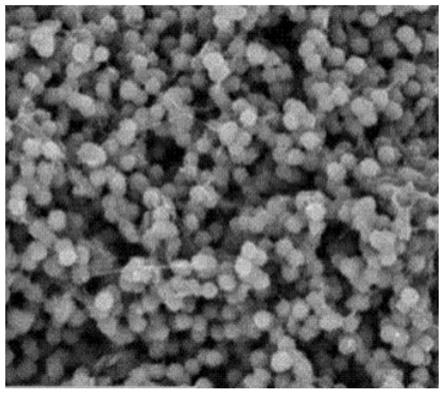

46.图1为实施例1的无卤阻燃聚丙烯组合物的sem图谱。

具体实施方式

47.下面结合具体实施方式对本发明作进一步的说明。

48.实施例及对比例中的原料均可通过市售得到,具体如下:

[0049][0050][0051]

除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

[0052]

实施例1~18

[0053]

实施例1~18分别提供一种无卤阻燃聚丙烯组合物,组分含量见表1,制备方法如下:

[0054]

将聚丙烯、聚偏氟乙烯和相容剂混合,得到第一预混料;将增韧剂、无卤阻燃剂和润滑剂混合均匀后加至第一预混料中,得到第二预混料;

[0055]

将第二预混料加至双螺杆挤出机中,经过熔融共混、挤出造粒,得到无卤阻燃聚丙

烯组合物;

[0056]

其中双螺杆挤出机的各段温度为170~210℃。

[0057]

表1实施例1~18的组分含量(重量份)

[0058][0059][0060][0061]

对比例1~6

[0062]

对比例1~6分别提供一种无卤阻燃聚丙烯组合物,组分含量见表2,制备方法如下:

[0063]

将聚丙烯、聚偏氟乙烯(或聚四氟乙烯)和相容剂混合,得到第一预混料;将增韧

剂、无卤阻燃剂和润滑剂混合均匀后加至第一预混料中,得到第二预混料;

[0064]

将第二预混料加双螺杆至挤出机中,经过熔融共混、挤出造粒,得到无卤阻燃聚丙烯组合物;

[0065]

其中对比例1~4和6的双螺杆各段温度为170~210℃;对比例5的双螺杆各段温度为215~230℃

[0066]

表2对比例1~6的组分含量(重量份)

[0067][0068][0069]

性能测试

[0070]

对上述实施例和对比例制得的无卤阻燃聚丙烯组合物进行性能测试,具体方法如下:

[0071]

阻燃性能:测试按ul-94垂直燃烧进行,试样尺寸为125

×

13

×

3.0mm;

[0072]

拉伸强度:按照iso 527-2-2016进行测试,拉伸速度为50mm/min;

[0073]

常温下悬臂梁缺口冲击强度:按照iso 180-2000标准进行测试;

[0074]

低温下悬臂梁缺口冲击强度:把样条处于-20℃的条件下放置24小时,按照iso 180-2000标准进行测试;

[0075]

sem图谱:场发射扫描电镜pharos(飞纳电镜),加速电压:15.0kv,wd:6.4mm。

[0076]

实施例1的sem图谱如图1所示,实施例1~18的测试结果见表3,对比例1~6的测试结果见表4。

[0077]

根据图1,可以看出,本发明的无卤阻燃聚丙烯组合物的微观结构呈球晶相态,且球晶均匀分散在基体中。

[0078]

表3实施例1~18的测试结果

[0079][0080][0081][0082]

根据表3的测试结果,可以看出,本发明各实施例的无卤阻燃聚丙烯组合物均具有优异的阻燃性能,阻燃等级为v0,且常温下悬臂梁缺口冲击强度≥24kj/m2,低温下悬臂梁缺口冲击强度≥2.0kj/m2。

[0083]

由实施例1~4,当聚偏氟乙烯的平均分子量为25~28万时,无卤阻燃聚丙烯组合物具有更优的韧性,常温或低温下悬梁臂缺口冲击强度都相对更高。

[0084]

由实施例1、实施例9~18,无卤阻燃聚丙烯组合物的组分为:聚丙烯70~75份,聚偏氟乙烯7~9份,相容剂5~7份,增韧剂8~10份,无卤阻燃剂7~8份,润滑剂2~4份时,其拉伸强度更高,抗冲击性能更好。

[0085]

由实施例1、7、17和18,相容剂中马来酸酐接枝率≥1%,尤其是马来酸酐的接枝率为1.5~2.5%时,能提供更有益的促相容作用,制得的无卤阻燃聚丙烯组合物具有更高的

拉伸强度,且常温和低温下的悬梁臂缺口冲击强度也更高。

[0086]

表4对比例1~6的测试结果

[0087][0088]

根据表4的测试结果,对比例1中不含pvdf,制得的无卤阻燃聚丙烯组合物抗冲击性能差,其中低温下悬臂梁缺口冲击强度仅为1.4kj/m2。对比例2中pvdf的含量过低,虽然与对比例1相比,组合物的抗冲击性能有一定提升,但与本发明实施例相比仍有较大差距。对比例3中pvdf的含量过高,低温下的抗冲击性能较差,发明人认为这可能与pvdf含量过高,无法有效分散,影响了无卤阻燃pp体系的综合力学性能有关。对比例4中将pvdf等重量替换为了聚四氟乙烯,难以达到与聚偏氟乙烯相当的对聚丙烯材料的增韧、促阻燃效果。对比例5中聚偏氟乙烯的平均分子量为62万,粘度过高、流动性较差,其加工温度为215~230℃,造成了无卤阻燃剂在高温下降解失效,制得的无卤阻燃聚丙烯组合物的阻燃性能较差。对比例6中无卤阻燃剂的含量过高,影响了无卤阻燃聚丙烯组合物的抗冲击性能,其常温下悬臂梁缺口冲击强度仅为16kj/m2,低温下悬臂梁缺口冲击强度仅为1.6kj/m2。

[0089]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。