1.本发明涉及新型石墨材料领域,具体涉及一种硒-石墨烯复合型等静压石墨材料及其制备方法,尤其涉及一种体积密度大、电导率高、机械强度好的硒-石墨烯复合型等静压石墨材料及其制备方法。

背景技术:

2.石墨的独特构造使其具有良好的自润滑性和良好的导热、导电性,具有良好的耐腐蚀性和抗热冲击性,同时还具有低摩擦因数。因此,在工业上应用十分广泛。

3.然而石墨存在气孔率大、机械强度低的缺点,因此石墨用作软面材料时,需要用浸渍等办法来填塞孔隙以此提高机械强度。

4.浸渍过程中,选择合适的浸渍剂是非常重要的。浸渍剂的性质决定了浸渍石墨的化学稳定性、热稳定性、机械强度以及使用温度等。

5.但,目前已研究开发的复合型等静压石墨材料仍然具有体积密度低、电导率低、机械强度低的缺陷,仍不能满足高端产品的需求。因此,有必要对现有的复合型等静压石墨材料做出改进。

技术实现要素:

6.鉴于此,本发明的目的在于提供一种电导率高、机械强度高、体积密度大的硒-石墨烯复合型等静压石墨材料及其制备方法,旨在克服现有技术的缺陷。

7.为了达到上述发明目的,本发明采取的技术方案如下:一种硒-石墨烯复合型等静压石墨材料的制备方法,包括以下步骤:

8.(1)获取满足指标条件的各组分,所述组分包括粒径为1-45μm的骨料、粒径为5-40μm粉料、粘结剂和浸渍剂以及还原后的硒粉,粒径为10-50μm,其中,所述骨料为沥青焦,所述粉料包括石墨烯、炭黑和石墨粉;

9.(2)第一次混料,将所述骨料与所述粉料按以下重量比进行混合后制成过震动筛网的混料粉a;

[0010][0011]

其中,混合温度为100℃-200℃,混合时间为1-1.5h,混合后自然冷却至室温;

[0012]

(3)第一次预成型及工艺处理,将所述步骤(2)制成的混料粉a经压制-焙烧-浸渍-二次焙烧的工序处理后,将制得的焙烧坯体b进行破碎后磨粉制成过震动筛网的混料粉a1;

[0013]

(4)第二次混料,将所述步骤(3)获得的混料粉a1与所述步骤(1)中的硒粉按以下

重量比进行混合后制成过震动筛网的混料粉a2;

[0014]

混料粉a1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

90-95%

[0015]

硒粉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-10%

[0016]

其中,混合温度为160℃-180℃,混合时间为1.5-3h,混合后自然冷却至室温;

[0017]

(5)第二次预成型,将步骤(4)制成的混料粉a2置入混捏锅中,经干混-湿混工艺形成糊料后进行第二次预压成型,然后将第二次预压成型坯体进行破碎后磨粉制成过震动筛网的混料粉a3;其中,湿混工艺中混料粉a2与所述步骤(1)中的粘结剂按以下重量比进行混合:

[0018]

混料粉a2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70-75%

[0019]

粘结剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25-30%

[0020]

(6)等静压成型及工艺处理,将混料粉a3装入橡胶模具中,封口,冷等静压成型,成型压力为150mpa,保压7min后形成等静压成型坯体,随后将等静压成型坯体经焙烧-浸渍-二次焙烧-二次浸渍-三次焙烧的工序后形成焙烧坯体b1,其中,所述二次浸渍是采用纯度为99%的液态硒作为浸渍剂加入到上一工序的焙烧坯体中;

[0021]

(7)石墨化处理,将所述步骤(6)制备的焙烧坯体b1放入石墨化炉中,在隔绝空气的条件下,将焙烧坯体b1加热至2750-3200℃,使二维结构炭制品转换为三维石墨网格结构,并视产品规格大小,送电8-10天,形成硒-石墨烯复合型等静压石墨材料。

[0022]

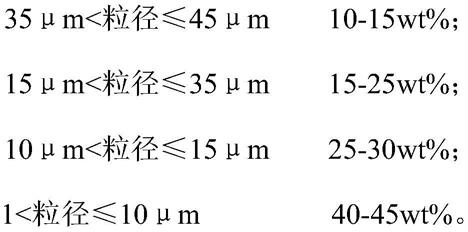

进一步的,所述骨料采用真密度≥2.13g/cm3,灰分≤0.20%,挥发分≤0.25%,硫含量≤0.50%的沥青焦,且所述骨料是由四种不同粒径范围的沥青焦组成,具体为:

[0023][0024]

优选的,所述骨料是由四种不同粒径范围的沥青焦组成,具体为:

[0025][0026]

进一步的,所述粒径为5-40μm粉料具体包括:

[0027]

粒径为5-35μm的石墨烯粉料,纯度99.90%-99.99%;

[0028]

粒径为5-40μm的炭黑粉料,电阻率为0.6-0.9μω

·

m;

[0029]

粒径为5-30μm的石墨粉粉料,真密度≥2.08g/cm3,电阻率为5-8μω

·

m。

[0030]

进一步的,所述粘结剂采用中温煤沥青,软化点为83-86℃,结焦值为≥51%,灰分≤0.25%,喹啉不溶物≤0.50%;所述浸渍剂采用酚醛树脂,水份≤4%;游离酚≤7%;固体

含量≥75%;残碳量≥45%;ph值6.5-7.5。

[0031]

进一步的,所述还原后的硒粉的制备是将密度为4.81

×

103/cm3,纯度99.9%的硒粉置于还原炉中,在氢气气氛保护下进行还原,以消除硒粉中的氧含量及加工硬化现象,还原温度300-450℃,保温时间为3-5h后,将还原合格的硒粉放入球磨机中球磨0.5-1h后利用电动力学雾化,冷却速率10

5-106k/s,最后制成粒度为10-50μm的还原后的硒粉。

[0032]

进一步的,所述步骤(3)中涉及的所述混料粉a经压制-焙烧-浸渍-二次焙烧的工序处理具体为:

[0033]

(3.1)将混料粉a装入压制模具中,按1.5t/cm2的压力压制成型;

[0034]

(3.2)将第一次压制成型的坯体放置焙烧炉内进行第一次焙烧,焙烧温度为20-1250℃,并在1250℃温度下保温48h,焙烧时间为400-500h,出炉后自然冷却至室温;

[0035]

(3.3)将上一工序完成的坯体放置到浸渍罐中,加入酚醛树脂进行浸渍,浸渍温度为200℃,浸渍压力为7-15mpa,浸渍时间为2-3h;

[0036]

(3.4)将浸渍完成的坯体再次放置焙烧炉内进行第二次焙烧,焙烧温度为20℃-1200℃,并在1200℃温度下保温48h,焙烧时间为450-550h,出炉后自然冷却至室温,制得焙烧坯体b。

[0037]

进一步的,所述步骤(5)中涉及的所述混料粉a2置入混捏锅中,经干混-湿混工艺形成糊料后进行第二次预压成型工艺,具体为:

[0038]

(5.1)将混料粉a2倒入混捏锅中,首先进行干混搅拌,干混温度为130-140℃,干混时间为45-50分钟;

[0039]

(5.2)待干混结束后,将混料粉a2与粘结剂按重量比进行湿混,湿混粘结剂温度为140-150℃,湿混时间为40-45分钟形成糊料;

[0040]

(5.3)将形成的糊料放入压制模具中进行第二次预压成型,预压压力为25mpa,预压时间5min。

[0041]

其中,在干混和湿混过程中,混捏锅进口温度220-250℃。

[0042]

进一步的,所述步骤(6)中涉及的等静压成型坯体经焙烧-浸渍-二次焙烧-二次浸渍-三次焙烧的工序后形成焙烧坯体b1,具体为:

[0043]

(6.1)混料粉a3经等静压成型工艺成型的等静压成型坯体的体积密度为2.5-3.0g/cm3;

[0044]

(6.2)将等静压成型坯体置入石墨干锅中,填充冶金焦粉并振实后装入环式焙烧炉中,同时使用焦粉、石英砂、河砂填充焙烧炉,在隔绝空气的情况下,按升温曲线逐步加热完成第一次焙烧后,自然冷却至室温出炉;

[0045]

(6.3)将上一工序完成的坯体放入浸渍罐中,加入酚醛树脂进行第一次浸渍工艺,浸渍温度为220℃,浸渍压力为7-15mpa,浸渍时间为2-3h;

[0046]

(6.4)将上一工序完成的坯体再次放入焙烧炉内进行第二次焙烧,焙烧温度为20℃-1250℃,并在1250℃温度下保温48h,焙烧时间为550-600h,出炉后自然冷却至室温;

[0047]

(6.5)将上一工序完成的坯体采用金属液态硒作为浸渍剂进行第二次浸渍工艺,首先将上一工序完成的坯体置入石墨坩埚后装入预热炉内进行预热至320-350℃;与此同时,将金属硒放入到融化池中,将电流调至220a,通电2小时后金属化为液体;随后将坩埚从预热炉中拉出,放置在融化池下,将融化好的金属硒溶液倒入装有碳条的高温坩埚中,将高

温坩埚放入真空设备中,确保无误后开始抽真空,当真空度达到0.085mpa后,抽真空结束,随后再次将坩埚放入预热炉中预热半小时至室温后取出即可;

[0048]

(6.6)将上一工序完成的坯体再次重复放入焙烧内进行第三次焙烧,焙烧温度为20℃-1250℃,并在1250℃温度下保温48h,焙烧时间为550-600h,出炉后自然冷却至室温,最终形成焙烧坯体b1。

[0049]

此外,本发明还提供了一种硒-石墨烯复合型等静压石墨材料,该材料是基于上述的制备方法制得,且制得的硒-石墨烯复合型等静压石墨材料的体积密度≥3.0g/cm3,电阻率≤8.0μωm,抗折强度≥75mpa,抗压强度≥160mpa,灰分≤0.25%,热膨胀系数≤2.2*10-6

/℃。

[0050]

本发明的有益效果:

[0051]

通过本发明的制备方法制成的硒-石墨烯复合型等静压石墨材料,结构均匀细腻,体积密度高,理化指标优良;本发明通过浸硒工艺技术,增强了石墨复合型导电高分子材料的电导率和机械强度且磨损小,耐高温,导热性强,具有优异的耐腐蚀效果,提高了材料的使用寿命以及稳定性;与此同时,本发明制备的硒-石墨烯复合型等静压石墨材料的体积密度≥3.0g/cm3,电阻率≤8.0μωm,抗折强度≥75mpa,抗压强度≥160mpa,灰分≤0.25%,热膨胀系数≤2.2*10-6

/℃。

附图说明

[0052]

为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍。应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定。对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0053]

图1为本发明的制备方法流程图。

具体实施方式

[0054]

基于前述的背景技术,目前研究开发的复合型等静压石墨材料仍具有体积密度低、电导率低、机械强度低的缺陷,仍不能满足高端产品的需求。

[0055]

本技术的发明人发现,加入石墨烯粉、石墨粉以及液态硒的浸入,更有利于得到高质量的复合型等静压石墨材料,有利于提高复合型等静压石墨材料的合格率,其最终产品的理化指才能得到充分满足,即达到体积密度≥3.0g/cm3,电阻率≤8.0μωm,抗折强度≥75mpa,抗压强度≥160mpa,灰分≤0.25%,热膨胀系数≤2.2*10-6/℃的要求。

[0056]

以上现有技术中的方案所存在的缺陷,均是申请人在经过实践并仔细研究后得出的结果,因此,上述问题的发现过程以及下文中本技术实施例针对上述问题所提出的解决方案,都应该是申请人在本技术过程中对本技术做出的贡献。

[0057]

为使本技术实施例的目的、技术方案和优点更加清楚,下面对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。因此,以下对本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

[0058]

下面对本技术的一些实施方式作详细说明。

[0059]

如图1所示,一种硒-石墨烯复合型等静压石墨材料的制备方法,包括以下步骤:

[0060]

(1)获取满足指标条件的各组分

[0061]

所述组分包括粒径为1-45μm的骨料、粒径为5-40μm粉料、粘结剂和浸渍剂以及还原后的硒粉。其中,所述骨料为沥青焦,所述粉料包括石墨烯、炭黑和石墨粉。

[0062]

所述骨料采用真密度≥2.13g/cm3,灰分≤0.20%,挥发分≤0.25%,硫含量≤0.50%的沥青焦,且所述骨料是由四种不同粒径范围的沥青焦组成,具体为:

[0063][0064]

本发明将沥青焦利用粗碎机进行粗碎后再通过气流磨进行粉碎至上述粒径,并按上述粒径进行磨粉、筛分并进行配料。

[0065]

在本发明中,所述骨料优选以下四种不同粒径范围的沥青焦组成,具体为:

[0066][0067]

本发明中涉及的所述粉料为粒径为5-40μm粉料混合料,具体包括:

[0068]

粒径为5-35μm的石墨烯粉料,纯度99.90%-99.99%;

[0069]

粒径为5-40μm的炭黑粉料,电阻率为0.6-0.9μω

·

m;

[0070]

粒径为5-30μm的石墨粉粉料,真密度≥2.08g/cm3,电阻率为5-8μω

·

m。

[0071]

本发明中涉及的所述粘结剂采用中温煤沥青,软化点为83-86℃,结焦值为≥51%,灰分≤0.25%,喹啉不溶物≤0.50%。

[0072]

本发明中涉及的所述浸渍剂采用酚醛树脂,水份≤4%;游离酚≤7%;固体含量≥75%;残碳量≥45%;ph值6.5-7.5。

[0073]

本发明中涉及的硒粉为还原后的硒粉,粒径为10-50μm,其具体的还原过程如下:将密度为4.81

×

103/cm3,纯度99.9%的硒粉置于还原炉中,在氢气气氛保护下进行还原,以消除硒粉中的氧含量及加工硬化现象,还原温度300-450℃,保温时间为3-5h后,将还原合格的硒粉放入球磨机中球磨0.5-1h后利用电动力学雾化,冷却速率10

5-106k/s,最后制成粒度为10-50μm的还原后的硒粉。

[0074]

发明人经过多次实验,研究分析和产品试生产,在原料选择上,最终确定以上的各组分以及组分的技术参数。这样选料的目的是,尤其是加入石墨烯粉、石墨粉以及硒的浸入,更有利于得到高质量的硒基石墨复合型导电高分子材料,有利于提硒基石墨复合型导

电高分子材料合格率,其最终产品的理化指才能得到充分满足。

[0075]

(2)第一次混料

[0076]

将所述骨料与所述粉料按以下重量比均匀混合,混合温度为100℃-200℃,混合时间为1-1.5h,混合后形成混料粉a

′

并自然冷却至室温,随后再将均匀混合后的混料粉a

′

放入雷蒙磨进行磨粉,制成过震动筛网的混料粉a,其中:过震动筛网的混料粉a的粒径为5-10μm;

[0077][0078]

(3)第一次预成型及工艺处理

[0079]

将所述步骤(2)制成的混料粉a经压制-焙烧-浸渍-二次焙烧的工序处理后,将制得的焙烧坯体b进行破碎后磨粉制成过震动筛网的混料粉a1;其中,混料粉a1的粒径为5-10μm。

[0080]

其中,本发明中涉及的混料粉a经压制-焙烧-浸渍-二次焙烧的工序处理具体为:

[0081]

(3.1)将混料粉a装入压制模具中,采用2500吨压制机按1.5t/cm2的压力压制成型,制得第一次压制成型的坯体;

[0082]

(3.2)将第一次压制成型的坯体放置焙烧炉内进行第一次焙烧,焙烧温度为20-1250℃,并在1250℃温度下保温48h,焙烧时间为400-500h,出炉后自然冷却至室温;

[0083]

(3.3)将上一工序完成的坯体放置到浸渍罐中,加入酚醛树脂进行第一次浸渍,浸渍温度为200℃,浸渍压力为7-15mpa,浸渍时间为2-3h;

[0084]

(3.4)将第一次浸渍完成的坯体再次放置焙烧炉内进行第二次焙烧,焙烧温度为20℃-1200℃,并在1200℃温度下保温48h,焙烧时间为450-550h,出炉后自然冷却至室温,制得焙烧坯体b。

[0085]

其次,再将制得焙烧坯体b采用颚式破碎机进行破碎,再采用雷蒙磨粉机进行磨粉,制成过震动筛网的混料粉a1。

[0086]

(4)第二次混料

[0087]

将所述步骤(3)获得的混料粉a1与所述步骤(1)中的还原后的硒粉按以下重量比均匀混合,混合温度为160℃-180℃,混合时间为1.5-3h,混合后形成干式混料粉a2

′

并自然冷却至室温,随后再将均匀混合后的干式混料粉a2

′

采用气流磨和雷蒙磨粉机进行磨粉,制成过震动筛网的混料粉a2;其中,

[0088]

混料粉a1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

90-95%

[0089]

硒粉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-10%

[0090]

(5)第二次预成型

[0091]

将步骤(4)制成的混料粉a2置入混捏锅中,经干混-湿混工艺形成糊料后进行第二次预压成型,然后将第二次预压成型坯体进行破碎后磨粉制成过震动筛网的混料粉a3;

[0092]

在上述步骤中,所述混料粉a2依次进行干混-湿混工艺后形成糊料然后进行第二次预压成型,其具体工艺包括:

[0093]

(5.1)将混料粉a2倒入混捏锅中,首先进行干混搅拌并搅拌均匀,干混温度为130-140℃,干混时间为45-50分钟;

[0094]

(5.2)待干混结束后,将混料粉a2与粘结剂按以下重量比进行湿混,湿混粘结剂温度为140-150℃,湿混时间为40-45分钟后形成糊料;

[0095]

混料粉a2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70-75%

[0096]

粘结剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25-30%

[0097]

(5.3)将混捏好形成的糊料放入压制模具中进行第二次预压成型,预压压力为25mpa,预压时间为5min,制得第二次预压成型坯体。

[0098]

其中,在上述(5.1)和(5.2)的混捏过程中,采用的混捏锅为为卧式双铰刀式,混捏锅进口温度为220-250℃。

[0099]

同时,在(5.2)的湿混过程中,混料粉a2与粘结剂优选的重量比为72:28。

[0100]

本发明优选混料粉a2与粘结剂的重量比的目的在于:这时,不同粒径的骨料颗粒堆积较为紧密,硒-石墨烯等静压石墨复合材料的体积密度、气孔率、机械强度和热膨胀系数可达到一个非常好的平衡,也就是所说的硒-石墨烯等静压石墨复合材料具有体积密度大、气孔率小、热膨胀系数小的特点。

[0101]

在此步骤(5)中,将第二次预压成型坯体先采用颚式破碎机进行破碎,再采用气流磨和雷蒙磨粉机进行磨粉,最后制成过震动筛网的混料粉a3。

[0102]

(6)等静压成型及工艺处理

[0103]

将混料粉a3装入橡胶模具中,封口,冷等静压成型,成型压力为150mpa,保压7min后形成等静压成型坯体,随后将等静压成型坯体经焙烧-浸渍-二次焙烧-二次浸渍-三次焙烧的工序后形成焙烧坯体b1。其具体过程如下:

[0104]

(6.1)混料粉a3经等静压成型工艺成型的等静压成型坯体的体积密度为2.3-2.5g/cm3;

[0105]

(6.2)将等静压成型坯体置入石墨干锅中,填充冶金焦粉并振实后装入环式焙烧炉中,同时使用焦粉、石英砂、河砂填充焙烧炉,在隔绝空气的情况下,按升温曲线逐步加热完成第一次焙烧后,自然冷却至室温出炉;

[0106]

其中,所述按升温曲线逐步加热具体指:在150-350℃时,升温速率为2.0-3.0℃/h,保持时间55h;在350-400℃时,升温速率为1.4-1.7℃/h,保持时间40h;在400-500℃时,升温速率为1.2-1.3℃/h,保持时间85h;在500-650℃时,升温速率为1.7-2.0℃/h,保持时间72h;在650-750℃时,升温速率为3.5-4.5℃/h,保持时间24h;在750-850℃时,升温速率为4.0-5.0℃/h,保持时间24h;在850-1150℃时,升温速率为6.5-8.5℃/h,保持时间30h;在1150-1250℃时,升温速率为8.0-8.5℃/h,保持时间24h;在1250℃时保持22h,然后自然冷却至室温出炉;

[0107]

(6.3)将上一工序完成的坯体放入浸渍罐中,加入酚醛树脂进行第一次浸渍工艺,浸渍温度为220℃,浸渍压力为7-15mpa,浸渍时间为2-3h;

[0108]

(6.4)将上一工序完成的坯体再次放入焙烧炉内进行第二次焙烧,焙烧温度为20℃-1250℃,并在1250℃温度下保温48h,焙烧时间为550-600h,出炉后自然冷却至室温;

[0109]

(6.5)将上一工序完成的坯体采用金属液态硒作为浸渍剂进行第二次浸渍工艺,首先将上一工序完成的坯体置入石墨坩埚后装入预热炉内进行预热至320-350℃;与此同时,将金属硒放入到融化池中,将电流调至220a,通电2小时后金属化为液体;随后将坩埚从预热炉中拉出,放置在融化池下,将融化好的金属硒溶液倒入装有碳条的高温坩埚中,将高温坩埚放入真空设备中,确保无误后开始抽真空,当真空度达到0.085mpa后,抽真空结束,随后再次将坩埚放入预热炉中预热半小时至室温后取出即可;

[0110]

(6.6)将上一工序完成的坯体再次重复放入焙烧内进行第三次焙烧,焙烧温度为20℃-1250℃,并在1250℃温度下保温48h,焙烧时间为550-600h,出炉后自然冷却至室温,最终形成焙烧坯体b1。

[0111]

(7)石墨化处理

[0112]

将所述步骤(6)制备的焙烧坯体b1放入艾奇逊石墨化炉中,在隔绝空气的条件下,将焙烧坯体b1加热至2750-3200℃,使二维结构炭制品转换为三维石墨网格结构,并视产品规格大小,送电8-10天,形成硒-石墨烯复合型等静压石墨材料。

[0113]

此外,本发明还提供了一种硒-石墨烯复合型等静压石墨材料,该材料是基于上述的制备方法制得,且制得的硒-石墨烯复合型等静压石墨材料的体积密度≥3.0g/cm3,电阻率≤8.0μωm,抗折强度≥75mpa,抗压强度≥160mpa,灰分≤0.25%,热膨胀系数≤2.2*10-6

/℃。

[0114]

通过本发明的制备方法制成的硒-石墨烯复合型等静压石墨材料,结构均匀细腻,体积密度高,理化指标优良;本发明通过浸硒工艺技术,增强了石墨复合型导电高分子材料的电导率和机械强度且磨损小,耐高温,导热性强,具有优异的耐腐蚀效果,提高了材料的使用寿命以及稳定性;与此同时,本发明制备的硒-石墨烯复合型等静压石墨材料的体积密度≥3.0g/cm3,电阻率≤8.0μωm,抗折强度≥75mpa,抗压强度≥160mpa,灰分≤0.25%,热膨胀系数≤2.2*10-6

/℃。

[0115]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进、部件拆分或组合等,均应包含在本发明的保护范围之内。