1.本实用新型涉及高温超导磁浮技术应用领域,尤其涉及一种高温超导块材与带材堆叠混合双面磁浮系统。

背景技术:

2.高温超导磁浮系统具有自稳定的悬浮与导向能力,其平移系统理论最高运行速度可达3000 km/h,因此,在地面超高速运输系统中具有广阔的应用前景。然而,高温超导磁浮系统的悬浮承载性能与导向性能相对较弱,提高其悬浮与导向性能是其实用化的关键。现有技术主要包括:

3.(1)根据相关专利与文献报道,如图1、图2所示,使水平或垂直超导块或超导带材水平或垂直堆叠体c轴(22,29,27,25)平行于正对磁体的磁化方向设置时,系统可以获得更高的悬浮性能。然而,以上设置方式存在以下不足或缺陷:在超导块材磁浮系统中,通常使超导块籽晶点23面向永磁轨道3水平设置,其厚度超过10mm后性能趋于饱和,当超导体垂直设置使用时,需要进行机械加工,会降低材料性能、严重时直接损坏超导块,当水平磁化磁体31宽度超过10mm时,一方面,会降低超导块材的使用效率,另一方面,将带来更高的材料成本;此外,系统下压过程中存在导向不稳定性,导致横向漂移,进一步使系统的悬浮力衰减,严重时发生脱轨的危险。在超导带材堆叠磁浮系统中,如图5与图6所示,永磁轨道采用有限长度磁体单元沿线路方向级联铺设,磁体单元间的连接处带来磁场衰减,当超导带材水平堆叠体在其正上方高速平移时,等效于在其表面加载了一个高频交变磁场b

⊥

,从而带来涡流i与温升,进一步降低系统性能、严重时失超;此外,系统导向不稳定。

4.(2)根据相关专利与文献报道,如图3、图4所示,使水平或垂直超导块或超导带材水平或垂直堆叠体c轴(22,29,27,25)垂直于正对磁体的磁化方向设置时,系统可以获得更高的导向性能。然而,以上设置方式存在以下不足或缺陷:在超导块材磁浮系统中,一方面,当超导体垂直设置使用时,需要进行机械加工,会降低材料性能、严重时直接损坏超导块,当水平磁化磁体31宽度超过10mm时,一方面,会降低超导块材的使用效率,另一方面,系统的悬浮承载性能将极大衰减。在超导带材堆叠磁浮系统中,超导带材水平堆叠体在永磁轨道上方高速运动带来涡流与温升,此外,系统几乎丧失悬浮性能;

5.(3)通过设置不同的场冷高度,可以调节系统悬浮性能与导向性能的分配。提高系统的场冷高度,系统将获得更高的悬浮性能,但是其导向性能变弱;降低系统的场冷高度,系统将获得更高的导向性能,但是其悬浮性能变弱,且降低了系统的安全工作高度;

6.(4)如图7、图8所示,是两种典型永磁轨道外磁场流线图,现有技术主要利用永磁轨道上方的磁场,其下方磁场没有得到充分利用,在相关专利与文献中,提出了如图9所示的高温超导块材双面磁浮系统,超导块相对于永磁轨道对称设置,使永磁轨道的外磁场得到充分利用,提高系统的悬浮导向性能。然而,以上设置方式存在以下不足或缺陷:一方面,与单面超导块材磁浮系统一样,系统下压过程中存在导向不稳定性,导致横向漂移,进一步使系统的悬浮力衰减,严重时发生脱轨的危险;另一方面,当系统下压时,下冷源5向下移

动,使超导块远离永磁轨道外磁场,导致下方的悬挂磁浮系统性能随着下压减小;此外,为了获得更小的工作间隙,冷源5面向永磁轨道一侧表面通常采用薄壁结构,由于冷源5上表面受到向上的悬挂力f

han

,容易导致其结构损坏。

7.(5)其它技术还包括:通过固氮冷却或制冷机降低系统的工作温度、采用高性能超导材料及增加超导材料用量等方法,提高系统的临界电流密度及俘获磁通的能力;通过增加永磁材料用量、剩磁及优化永磁轨道构型等方法,提高永磁轨道的应用外磁场强度。以上方法主要是通过提高材料性能、增加材料用量及系统优化的方式使系统获得更高的悬浮与导向性能,同时,也会带来更高的自重与高昂的成本费用。

技术实现要素:

8.为了克服现有技术中悬浮与导向性能不同时兼顾,超导块材垂直设置使用加工难、效率低与超导带材水平堆叠体感应涡流等不足,本实用新型提供一种高温超导块材与带材堆叠混合双面磁浮系统,目的在于不增加系统自重、成本的条件下,使系统同时实现更高的悬浮承载性能与导向性能。

9.为实现上述目的,本实用新型采用以下技术方案:

10.一种高温超导块材与带材堆叠混合双面磁浮系统,其包括上冷源、上超导体排列、永磁轨道、下冷源和下超导体排列,所述上超导体排列与下超导体排列由多个水平超导块与超导带材垂直堆叠体组成,永磁轨道由水平磁化磁体与聚磁软铁组成;

11.在永磁轨道上方,从下至上依次设置上超导体排列、上冷源,上冷源对上超导体排列进行冷却,永磁轨道提供应用外磁场;在聚磁软铁正上方设置水平超导块,使超导块籽晶点面向永磁轨道,在水平磁化磁体正上方设置超导带材垂直堆叠体;

12.在永磁轨道下方,从上至下依次设置下超导体排列、下冷源,下冷源对下超导体排列进行冷却,永磁轨道提供应用外磁场;在聚磁软铁正下方设置超导带材垂直堆叠体,在水平磁化磁体正下方设置水平超导块,使超导块籽晶点面向永磁轨道。

13.进一步的,所述水平超导块为rebacuo块材或其它超导材料块材的单一结构或任意二种及以上的组合结构,re为稀土元素。

14.进一步的,所述超导带材垂直堆叠体由rebacuo带材或其它超导材料带材沿垂直于水平面的方向进行堆叠,通过控制堆叠层数以设置不同的堆叠厚度,re为稀土元素。

15.进一步的,所述冷源由常压液氮或低压固氮低温容器与制冷机提供,通过液氮、固氮、冷头对超导体排列进行直接或间接冷却。

16.进一步的,所述永磁轨道为永磁体、电磁体、超导线(带)材线圈磁体与聚磁软铁的单一磁体组合结构或任意二种及以上的组合结构,构成的单磁极或多磁极轨道。

17.进一步的,所述永磁轨道采用永磁体与聚磁软铁组装时,以两个水平磁化磁体包夹聚磁软铁为基本单元沿横向进行阵列,构成单磁极或多磁极轨道。

18.与现有技术相比,本实用新型的有益效果是:克服了系统悬浮性能与导向性能不能同时兼顾,超导块材垂直设置使用加工难、效率低及超导带材水平堆叠体感应涡流等不足。与单一类型的高温超导磁浮系统相比,在不增加系统自重、成本的条件下,可以充分利用永磁轨道外场,同时使系统实现更高的悬浮能力与更高的导向性能。

附图说明

19.本附图说明是对本实用新型的进一步补充说明,不对本实用新型实施例的限定,在附图说明中:

20.图1为超导块材c轴平行于磁化方向设置示意图;

21.图2为超导带材堆叠体c轴平行于磁化方向设置示意图;

22.图3为超导块材c轴垂直于磁化方向设置示意图;

23.图4为超导带材堆叠体c轴垂直于磁化方向设置示意图;

24.图5为永磁轨道外场纵向分布示意图;

25.图6为超导带材堆叠表面感应电流分布示意图;

26.图7为三磁极halbach永磁轨道外磁场流线示意图;

27.图8为三磁极软铁聚磁永磁轨道外磁场流线示意图;

28.图9为高温超导块材双面磁浮系统结构示意图;

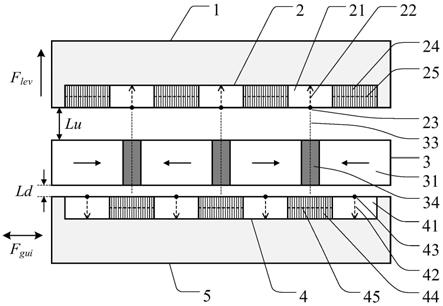

29.图10为高温超导块材与带材堆叠混合双面磁浮系统结构示意图;

30.附图中标号的名称:

31.1-上冷源,2-上超导体排列,21-水平超导块,22-水平超导块c轴,23-超导块籽晶点,24-超导带材垂直堆叠体,25-超导带材垂直堆叠体c轴,26-超导带材水平堆叠体,27-超导带材水平堆叠体c轴,28-垂直超导块,29-垂直超导块c轴,3-永磁轨道,31-水平磁化磁体,32-垂直磁化磁体,33-磁极轴线,34-聚磁软铁,4-下超导体排列,41-水平超导块,42-水平超导块c轴,43-超导块籽晶点,44-超导带材垂直堆叠体,45-超导带材垂直堆叠体c轴,5-下冷源,lu-上悬浮气隙,ld-下悬浮气隙,f

lev-悬浮力,f

han-悬挂力,f

gui-导向力,b

⊥-垂直场。

具体实施方式

32.在现有双面高温超导块材磁浮系统中,其上悬浮系统与下悬挂系统均主要提供悬浮性能,为了提高系统的导向稳定性,并解决下悬挂系统因悬挂力损坏冷源,上悬浮系统可以采用图1、图2所示的设置方式,为系统提供主要的悬浮力,下悬挂系统则采用图3、图4所示的设置方式,为系统提供主要的导向力,从而极大降低下悬挂磁浮系统冷源受到的垂直拉力,进而替换为横向上的导向力,不仅提高了双面磁浮系统的导向稳定性,同时使下悬挂系统工作时更加安全、可靠。

33.与高温超导块材相比,高温超导带材具有优异的自场临界电流密度与机械强度,同时具有良好的低温高场性能,能够显著提高系统的悬浮性能与导向性能,且超导带材堆叠性能均匀、堆叠厚度设置灵活、简单。采用超导带材垂直堆叠体替换垂直设置的超导块,可以解决超导块材加工难、容易损伤、效率低等不足,提高系统的悬浮导向性能;采用水平设置的超导块替代超导带材水平堆叠体,可以大大降低超导带材感应涡流带来的温升。通过结合高温超导块材与高温超导带材堆叠体各自的优点,可以弥补单一高温超导磁浮系统的不足或缺陷。

34.基于上述思路,本实用新型采用以下方案:

35.实施例1:

36.如图10所示的高温超导块材与带材堆叠混合双面磁浮系统结构示意图,系统整体

由上冷源1、上超导体排列2、永磁轨道3、下冷源5、下超导体排列4构成。上超导体排列2与下超导体排列4由多个水平超导块(21,41)与超导带材垂直堆叠体(24,44)组成,永磁轨道3由水平磁化磁体31与聚磁软铁34组成。

37.在永磁轨道3上方,从下至上依次设置上超导体排列2、上冷源1,上冷源1对上超导体排列2进行冷却,永磁轨道3提供应用外磁场。在聚磁软铁34正上方设置水平超导块21,使超导块籽晶点23面向永磁轨道3,在水平磁化磁体31正上方设置超导带材垂直堆叠体24。同时,设置较高的冷却高度,为系统提供主要的悬浮力flev。

38.在永磁轨道3下方,从上至下依次设置下超导体排列4、下冷源5,下冷源5对下超导体排列4进行冷却,永磁轨道3提供应用外磁场。在聚磁软铁34正下方设置超导带材垂直堆叠体44,在水平磁化磁体31正下方设置水平超导块41,使超导块籽晶点43面向永磁轨道3。同时,设置较低的冷却高度,为系统提供主要的导向力fgui。

39.优选地,所述的水平超导块21、41为rebacuo(re为稀土元素)块材或其它超导材料块材的单一结构或任意二种及以上的组合结构。

40.优选地,所述的超导带材垂直堆叠体24、44由rebacuo(re为稀土元素)带材或其它超导材料带材沿垂直于水平面的方向进行堆叠,通过控制堆叠层数,可以灵活设置不同的堆叠厚度。

41.优选地,所述的冷源1、5由常压液氮或低压固氮低温容器与制冷机提供,通过液氮、固氮、冷头对超导体排列进行直接或间接冷却。

42.优选地,所述的永磁轨道3为永磁体、电磁体、超导线(带)材线圈磁体与聚磁软铁的单一磁体组合结构或任意二种及以上的组合结构,构成的单磁极或多磁极轨道。

43.优选地,当永磁轨道3采用永磁体与聚磁软铁组装时,沿横向以两个水平磁化磁体31包夹聚磁软铁34为基本单元进行阵列组合,构成单极或多极永磁轨道。

44.实施例2:

45.如图10所示的高温超导块材与带材堆叠混合双面磁浮系统结构示意图,所述的悬浮方法包括:

46.(1)设置上超导体排列2与永磁轨道3的初始冷却位置,正对永磁轨道3上方设置上超导体排列2,并设置较大的上悬浮气隙lu(大于30 mm);

47.(2)设置下超导体排列4与永磁轨道3的初始冷却位置,正对永磁轨道3下方设置下超导体排列4,并设置较小的下悬浮气隙ld(小于5 mm);

48.(3)通过上冷源1与下冷源5分别对上超导体排列2与下超导体排列4进行冷却,直至所有水平超导块21、41与超导带材垂直堆叠体24、44全部进入超导态。

49.可以看出,与现有技术相比,本实用新型的有益效果包括:克服了系统悬浮性能与导向性能不能同时兼顾,超导块材垂直设置使用加工难、效率低及超导带材水平堆叠体感应涡流等不足。与单一类型的高温超导磁浮系统相比,在不增加系统自重、成本的条件下,可以充分利用永磁轨道外场,同时使系统实现更高的悬浮承载性能与更高的导向性能。

50.以上所述的具体实施方式,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施方式而已,并不用于限定本实用新型的保护范围,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。