1.本发明涉及一种面间高导热复合材料及其制备方法,具体地说是一种可用于高端热管理领域的复合硅胶垫片的制备方法。本专利属于高性能导热复合材料制备领域。

背景技术:

2.随着5g时代的到来与电子技术的革新,电子设备和电路不断往小型化集成化的方向发展,电路在工作时易积累大量的热量;另外在电子器件表面和散热元件之间存在凹凸不平的空隙,它们之间的实际接触面积只有10%左右,因此接触热阻较大。如不能及时将器件产生的热量快速传送到外界,就会严重影响设备的稳定运行,并缩短其使用寿命,甚至存在火灾隐患。近年来,为了提高电子设备的散热效率,开发面间高导热聚合物基热界面材料及相应功能性填料成为学术界和产业界共同关注的热点方向之一。

3.硅橡胶在具备传统聚合物轻质、绝缘、易加工等优良特性同时,还表现出更好的弹性、减震性和密封性能,可与电子元件紧密贴合,最大限度地减少与电子元件接触面上的空气间隙,但其本征导热能力较差,一般在0.2 w/(m k)左右,无法直接用作热界面材料。以硅橡胶为基体,通过与高导热无机填料复合可显著提升其热导率,拓宽其应用范围。中国专利cn110128830a公开了“一种高热导率导热硅胶垫片及其制备方法”。该专利以大量氧化铝填充硅橡胶,最终热导率达到了9.5 w/(m k)。但制备过程中存在挥发可燃性溶剂,存在安全风险和环境问题,并且导热填料的大量填充易使垫片硬度提高,在实际使用中存在贴合不好、开裂、掉粉、出油率高等问题。另外,此种方法所制备的导热垫片热导率存在瓶颈,很难超过10 w/(m k),不能满足5g时代高功率设备的实际需求。

4.发明人通过对国内外聚合物基导热复合材料相关研究进展进行了深入调研后,发现采用特殊的加工手段(如机械、电磁场诱导等)可使各向异性填料在某个方向上实现定向排布,在此方向上可获得令人满意的热导率(chem. eng. j. 380 (2020) 122550., adv. mater. 26(33) (2014) 5857-62., chem. eng. j. 383 (2020) 123151., compos. part a 127 (2019).)。其中磁场诱导取向工艺操作安全、简单,是一种可行性很高的取向手段。

5.公开号为cn105778510a的发明专利报道的一种具有方向性导热复合材料的制备方法。将石墨烯、碳纳米管与硅橡胶混合后以10t强磁场处理,使不具备磁性的碳材料形成规整的排布,并赋予材料方向性的导热。但为了保证较高的取向度,无法对填料进行大量的添加,因此热导率的增幅也十分有限。通过特定的处理手段赋予填料磁性以增强其对于磁场的响应就成为一项有意义的研究工作。

6.公开号为cn110282974a的发明专利报道的一种在碳纤维表面负载磁性四氧化三铁纳米粒子的方法,显示出了优良的顺磁性。公开号为cn105001450a的发明专利报道的一种高导热碳/聚合物复合材料及其制备方法,通过磁场定向在基板上首先获得竖直的磁性填料阵列,然后将聚合物溶液浇筑到阵列中,固化后获得所需的复合材料,在取向方向可获得超过30 w/(m k)的热导率。这种“先取向-后复合”的方法,可能无法实现填料的充分浸润,而且粘稠聚合物在浸润过程中可能会破坏阵列的取向结构。另外,还容易在复合材料上

下表面遗留纯聚合物层而形成热障。

7.基于目前的研究现状,还需要开发高效且简单的高面间导热复合材料。

技术实现要素:

8.针对5g时代的热管理问题,本发明的目的是提供一种更高效、更简单的面间高导热复合材料及其制备方法,主要创新在于首先通过在导热填料表面原位生长金属有机框架,再经煅烧将金属有机框架外壳转化为磁性金属与金属氧化物,并使填料获得磁性;之后将磁性导热填料与液态硅橡胶均匀混合,浇筑入模具中脱泡后进行磁场定向及固化处理,磁性导热填料沿磁场定向排布,赋予复合材料优异的面间导热能力。

9.具体技术方案如下:一种面间高导热复合材料,其特征在于:所述复合材料含硅橡胶基体70~95 wt%和导热填料5~30wt%,所述导热填料具有磁性,为核壳结构,核为各向异性的高导热填料,壳层为由金属有机框架转化而来的磁性金属与金属氧化物;磁性导热填料的制备方法,包括如下步骤:(1)将金属盐、有机配体、溶剂、偶联剂、导热填料按1mmol: 1 mmol :(10~20 ml) : (0.005g~0.01g) : 1 g的比例配置,并充分搅拌,直至完全混合均匀;(2)将步骤(1)中所得混合物转移至水热反应釜中,在100~150 ℃反应2~10 h,经过滤、洗涤、烘干后获得金属有机框架修饰的导热填料;(3)将步骤(2)中所得的导热填料在惰性气体保护下,在500~1000 ℃进行煅烧处理1~3 h,获得磁性导热填料。

10.进一步的,步骤(1)中,所述金属盐可以是氯化铁、硝酸钴、硫酸镍及其水合晶体中的一种或几种。

11.进一步的,步骤(1)中,有机配体可以为对苯二甲酸、2-甲基咪唑中的一种。

12.进一步的,步骤(1)中,溶剂为二甲基甲酰胺或二甲基乙酰胺中的一种。

13.进一步的,步骤(1)中,导热填料可以是碳纤维、六方氮化硼中的一种或两种。

14.进一步的,步骤(1)中,偶联剂可以是乙烯基硅烷、氨基硅烷、甲基丙烯酰氧基硅烷中的一种或几种。

15.进一步的,步骤(4)中,所述硅橡胶由质量份数100份的甲基乙烯基硅油、5~50份的含氢硅油、0.2~5份的铂金催化剂、0.005~0.05份的抑制剂经硅氢加成反应获得,室温下粘度不高于1000mpa

·

s。

16.进一步的,复合材料中含硅橡胶基体70~80 wt%和导热填料20~30wt%为最佳。

17.一种面间高导热复合材料的制备方法是:磁性导热填料与液态硅橡胶混合均匀,浇筑入模具中,真空脱泡后,再转移入磁场强度为0.5~10 t的平行磁场内,磁场方向垂直于样品表面;样品温度一直保持在20℃并且磁性导热填料在磁场下取向,处理10~60 min后,转移到50~150 ℃烘箱中并保温10~60 min完成固化。

18.样品厚度可根据要求控制在0.5~5 mm之间,用激光导热仪在室温下测定了本发明所制备样品的面间热扩散系数α,热导率λ根据公式:λ=α

·cp

·

ρ计算获得。其中,c

p

为材料比热,由差示扫描量热仪(dsc)根据蓝宝石法测试获得;ρ为材料密度,由排水法测试得到。所制备复合材料导热能力突出,综合性能优异,是一种很有前景的导热垫片,可应用高端热管

h,获得磁性碳纤维。

29.(4)将30wt%的磁性碳纤维与粘度为800 mpa

·

s的液态硅橡胶(甲基乙烯基硅油:含氢硅油:铂金催化剂:抑制剂=100:50:5:0.005的质量份数配比硅氢加成反应获得)混合均匀,浇筑入聚四氟乙烯模具中,真空脱泡后,再转移入磁场强度为10 t的平行磁场内,磁场方向垂直于样品表面。样品温度一直保持在20℃并且填料在磁场下取向,处理10 min后,转移到50 ℃烘箱中并保温60 min完成固化。

30.实例6-9:(1)将硫酸镍、2-甲基咪唑、二甲基乙酰胺、氨基硅烷、六方氮化硼按1mmol: 1 mmol :20 ml :0.005g: 1 g的比例配置,并与充分搅拌,直至完全混合均匀;(2)将步骤(1)中所得混合物转移至水热反应釜中,在150℃反应10h,经过滤、洗涤、烘干后获得金属有机框架修饰的六方氮化硼;(3)将步骤(2)中所获得的六方氮化硼在惰性气体保护下,用800 ℃进行煅烧处理3h,获得磁性六方氮化硼。

31.(4)将一定量的磁性六方氮化硼与粘度为500 mpa

·

s的液态硅橡胶(甲基乙烯基硅油:含氢硅油:铂金催化剂:抑制剂=100:15:4:0.05的质量份数配比硅氢加成反应获得)混合均匀,浇筑入聚四氟乙烯模具中,真空脱泡后,再转移入磁场强度为5 t的平行磁场内,磁场方向垂直于样品表面。样品温度一直保持在20℃并且填料在磁场下取向,处理60 min后,转移到100 ℃烘箱中并保温30 min完成固化。

32.实施例6到实施例9分别对应在步骤(4)中,磁性六方氮化硼的添加量分别为5wt%,10wt%, 20 wt%与30 wt%的情况。

33.实例10:(1)将金属盐、2-甲基咪唑、二甲基乙酰胺、甲基丙烯酰氧基硅烷、导热填料按1mmol: 1 mmol : 20 ml : 0.005g: 1 g的比例配置,并与充分搅拌,直至完全混合均匀;其中金属盐由氯化铁与硝酸钴按质量百分比1:1组成,导热填料由碳纤维与六方氮化硼按质量百分比1:1组成。

34.(2)将步骤(1)中所得混合物转移至水热反应釜中,在150℃反应2h,经过滤、洗涤、烘干后获得金属有机框架修饰的碳纤维与六方氮化硼;(3)将步骤(2)中所获得的碳纤维与六方氮化硼在惰性气体保护下,用500 ℃进行煅烧处理3 h,获得磁性碳纤维与六方氮化硼。

35.(4)将30wt%的磁性碳纤维与六方氮化硼,与粘度为1000 mpa

·

s的液态硅橡胶(甲基乙烯基硅油:含氢硅油:铂金催化剂:抑制剂=100:5:0.2:0.05的质量份数配比硅氢加成反应获得)混合均匀,浇筑入聚四氟乙烯模具中,真空脱泡后,再转移入磁场强度为0.5 t的平行磁场内,磁场方向垂直于样品表面。样品温度一直保持在20℃并且填料在磁场下取向,处理60 min后,转移到150 ℃烘箱中并保温10 min完成固化。

36.对比例1(1)将六水合氯化铁、对苯二甲酸、二甲基甲酰胺、乙烯基硅烷、碳纤维按1mmol: 1 mmol :10 ml : 0.01g:1 g的比例配置,并充分搅拌,直至完全混合均匀;(2)将步骤(1)中所得混合物转移至水热反应釜中,在125 ℃反应5 h,经过滤、洗涤、烘干后获得金属有机框架修饰的碳纤维;

(3)将步骤(2)中所获得的碳纤维在惰性气体保护下,在500 ℃进行煅烧处理2 h,获得磁性碳纤维。

37.(4)将30wt%的磁性碳纤维与粘度为300 mpa

·

s的液态硅橡胶(甲基乙烯基硅油:含氢硅油:铂金催化剂:抑制剂=100:10:1:0.015的质量份数配比硅氢加成反应获得)混合均匀,浇筑入聚四氟乙烯模具中,真空脱泡。样品温度一直保持在20℃,处理30 min后,转移到60 ℃烘箱中并保温20 min完成固化。

38.对比例2(1)将硫酸镍、2-甲基咪唑、二甲基乙酰胺、氨基硅烷、六方氮化硼按1mmol: 1 mmol : 20 ml : 0.005g: 1 g的比例配置,并与充分搅拌,直至完全混合均匀;(2)将步骤(1)中所得混合物转移至水热反应釜中,在150℃反应10h,经过滤、洗涤、烘干后获得金属有机框架修饰的六方氮化硼;(3)将步骤(2)中所获得的六方氮化硼在惰性气体保护下,用800 ℃进行煅烧处理3h,获得磁性六方氮化硼。

39.(4)将30wt%的磁性六方氮化硼与粘度为500 mpa

·

s的液态硅橡胶(甲基乙烯基硅油:含氢硅油:铂金催化剂:抑制剂=100:15:4:0.05)混合均匀,浇筑入聚四氟乙烯模具中,真空脱泡。样品温度一直保持在20℃,处理60 min后,转移到100 ℃烘箱中并保温60 min完成固化。

40.各实施例对比例热导率见表一。

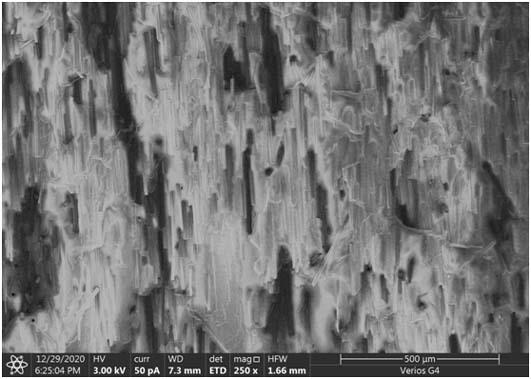

41.表一样品热导率(w/(mk))样品热导率(w/(mk))实施例12.1实施例60.6实施例25.8实施例72.5实施例317.4实施例86.1实施例425.5实施例99.6实施例525.3实施例1013.6对比例12.5对比例21.8从表一中可以看出,参考实施例4和对比例1,实施例9和对比例2,同样使用在导热填料表面原位生长金属有机框架,再经煅烧将金属有机框架外壳转化为磁性金属与金属氧化物,使填料获得磁性;之后将磁性导热填料与液态硅橡胶均匀混合,浇筑入模具中脱泡后进行磁场定向和不进行磁场定向处理,经过磁性导热填料沿磁场定向排布(参考实施例4的断面形貌图),大幅度提高了复合材料的面间导热能力。

42.另外,增加导热填料在硅橡胶基体中的含量有利于提高导热能力,但最高只能添加到30wt%。若再增加填料含量会导致液态硅橡胶粘度大幅度上升,不利于填料在磁场下的取向排布。此时即使填料含量再高,也无法赋予复合材料高的面间导热性能。上述实施例4和对比例1,实施例9和对比例2的性能差异也支撑了此观点。当然,若想让再高含量的填料取向排布,可使用更高的磁场强度,但实际情况是高于10t的磁场已很难在普通条件下获得。