1.本发明涉及一种利用畜禽粪生产炭基有机肥的方法,属于有机肥制备技术领域。

背景技术:

2.生物炭是生物质在缺氧环境下经过热转化过程得到的固体材料,是一种芳香化程度高、理化性质稳定的多孔碳基材料。生物炭具有发达的孔隙结构,能够提高土壤孔隙、增强土壤的保水性能、提高土壤的阳离子交换能力、丰富土壤的微生物群落、延缓营养物质的释放。可用于土壤改良与修复,有利于植物生长。因此,将生物炭与肥料复合制备炭基有机肥的方法受到了广泛关注。

3.专利号为201510779275.4,名称为“苹果专用果木炭基肥及其制备方法”的专利方法公开了一种利用果木炭、氮磷钾肥、膨润土、粘结剂制备炭基肥的方法。该炭基肥仅用于苹果树种植,且生物炭采用果木炭,应用范围受限。专利号为1410551986.1,名称为“一种利用稻壳分解物制备炭基肥的系统”的专利,其公开了一种利用稻壳在分解过程中可燃气、生物油中的能量制备固体稻壳炭基肥的方法。该方法有效利用了可燃气、生物油的余热,加热肥料和稻壳炭,促进肥料向固体稻壳炭中迁移。但该方法仅利用可燃气、生物油物理显热,未利用化学能,不易保证肥料和生物油的加热效果,且可燃气、生物油后续处理和储存会增加系统运行成本与复杂程度。

4.目前,公开的炭基肥生产工艺存在成本高、应用范围小等不足。针对产量大、污染严重的畜禽粪便,还没有一套可靠的工艺将其变废为宝,转化为炭基肥。因此,急需开发一种高效经济的炭基肥生产工艺和系统,对畜禽粪便进行无害化、资源化处理。

技术实现要素:

5.本发明为克服现有技术弊端,提供一种利用畜禽粪生产炭基有机肥的方法,实现畜禽粪便的无公害处理,处理过程中不产生额外的固体废物,且能实现能量的梯级利用,充分利用低温余热,降低了运行成本。

6.本发明解决其技术问题所采用的技术方案是:一种利用畜禽粪生产炭基有机肥的方法,所述方法包括如下步骤:步骤a、脱水:将畜禽粪污输送至一级脱水装置中,进行初步脱水,之后将浓缩的固体粪便输送至二级脱水装置中,完成深度脱水,初步脱水和深度脱水产生的粪液均输入介质吸附装置中,经过吸附介质吸附脱除粪液中的有机质,清液外排,吸附有机质后的介质滤渣留存备用;步骤b、完成二级脱水后的固体粪便进入一级生物酶发酵装置中,发酵产生有机肥,所产生的有机肥与步骤a中吸附有机质后的介质滤渣均进入混合装置中,混合均匀;步骤c、步骤b中的固体混合物一部分进入热解气化装置中,进行热解气化产生生物炭和可燃气体,另一部分进入二级生物酶发酵装置中,进行二次发酵,得到最终产品炭基有机肥。

7.上述利用畜禽粪生产炭基有机肥的方法,所述炭基有机肥中,生物炭的含量为5%-40%,且炭基有机肥的含水量≤30%。

8.上述利用畜禽粪生产炭基有机肥的方法,所述步骤c中热解气化产生有生物炭一部分输送至所述介质吸附装置中,作为吸附介质利用,另一部分随可燃气体进入燃烧机中,与制氧设备制氧通入燃烧机中的氧气混合燃烧,燃烧产生的热烟气分别通入一级生物酶发酵装置、二级生物酶发酵装置和热解气化装置中,分别为发酵过程和热解气化过程提供所需热量。

9.上述利用畜禽粪生产炭基有机肥的方法,所述步骤c中,热解气化温度为250℃-750℃,热解气化时间为20-60min。

10.上述利用畜禽粪生产炭基有机肥的方法,所述一级生物酶发酵装置中,发酵温度为50℃-65℃,一级发酵时间为5-6d;所述二级生物酶发酵装置中,发酵温度为50℃-95℃,二级发酵时间为2-3d。

11.上述利用畜禽粪生产炭基有机肥的方法,所述步骤a中,初步脱水后,固体粪便的含水率为65%-75%;深度脱水后,固体粪便的含水率为55%-65%。

12.上述利用畜禽粪生产炭基有机肥的方法,所述热解气化装置中为无氧氛围,所述制氧设备通入所述燃烧机的过量空气系数为1.0-1.3。

13.上述利用畜禽粪生产炭基有机肥的方法,所述一级生物酶发酵装置和二级生物酶发酵装置中的生物酶为漆酶、脲酶、磷酸单酯酶、纤维二糖酶和半乳糖苷酶,所述漆酶、脲酶、磷酸单酯酶、纤维二糖酶和半乳糖苷酶的添加质量百分数分别为10%~25%、4%~13%、8%~19%、30%~60%和6%~21%;所述一级生物酶发酵装置和二级生物酶发酵装置中的生物酶的添加量通过生物酶配伍装置控制,所述一级生物酶发酵装置中生物酶与固体粪便的质量比为1:(1000-10000);所述二级生物酶发酵装置中的生物酶与固体混合物的质量比为1:(1000-10000)。

14.上述利用畜禽粪生产炭基有机肥的方法,所述热解气化装置包括热解气化筒、外加热筒和内加热筒,所述热解气化筒设置为环形筒,所述外加热筒同轴设置在所述热解气化筒筒壁外侧,所述外加热筒的内壁与所述热解气化筒的外壁贴合设置,所述内加热筒同轴设置在所述热解气化筒内部,且所述内加热筒长度超出所述热解气化筒的长度,所述热解气化筒的内壁与所述内加热筒的外壁紧贴设置,所述热解气化筒安装在固定支架上,其两端通过转轴与电机连接,所述外加热筒和内加热筒的内壁上均设置有螺旋导片,所述外加热筒和内加热筒分别通过管道与所述燃烧机的烟气出口连接。

15.上述利用畜禽粪生产炭基有机肥的方法,所述热解气化筒内壁上螺旋设置有封闭的加热腔体,所述加热腔体内设置有加热电阻丝,所述加热电阻丝外包裹有耐高温绝缘材料,所述热解气化筒两端外壁上均设置有绝缘垫片,所述绝缘垫片上设置有金属圆环,所述加热电阻丝的两端分别连接所述金属圆环,两个所述金属圆环的下方分别接触设置有两个碳刷,两个所述碳刷分别连接电源的正负极。

16.本发明的有益效果是:本发明将固体粪便经过热解气化、生物酶发酵等一系列处理,实现了畜禽类粪便的无害化处理,具体包括如下有益效果:1、热解气化产生的生物炭具备三种用途,一是作为吸附介质返回至介质吸附装置

中,用于吸附固液分离的粪液中的悬浮有机质;二是吸附有机质后的介质滤渣与一级生物酶发酵后产生的有机肥混合经过二级生物酶发酵产生炭基有机肥;三是用作燃烧机燃料,为热解气化和发酵提供热能。整个处理过程实现对畜禽粪便的最大化利用,且不产生额外的固体废物。

17.2、利用热解气化产生的生物炭作为吸附介质吸附粪液中悬浮的有机质,将其转化为清液,无需添加额外的有机絮凝剂,利用制备的生物炭吸附粪液中悬浮有机质,使得粪液中cod、bod、氨氮、总磷、总氮减少90%以上。

18.3、热解气化产生的可燃气体和部分生物炭进入燃烧机中燃烧,燃烧产生的热烟气为热解气化、一级生物酶发酵和二级生物酶发酵提供热量,实现能量的梯级利用,充分利用系统余热,节能环保。

19.4、本发明利用生物酶催化发酵,发酵时间缩短至10天以内,显著提高了发酵处理效率。

附图说明

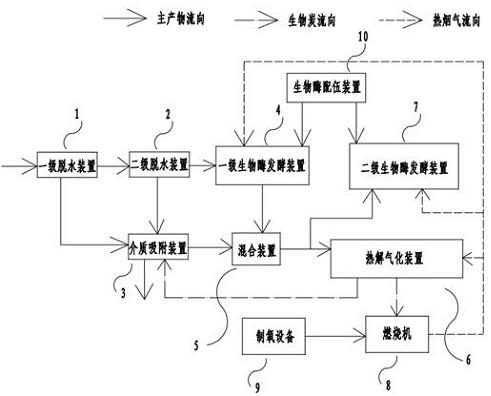

20.图1为本发明处理工艺图;图2为热解气化装置结构示意图;图3为热解气化装置端面结构示意图。

21.图中:1、一级脱水装置;2、二级脱水装置;3、介质吸附装置;4、一级生物酶发酵装置;5、混合装置;6、热解气化装置;6-1、热解气化筒;6-2、外加热筒;6-3、内加热筒;6-4、螺旋导片;6-5、加热腔体;6-6、加热电阻丝;6-7、金属圆环;6-8、碳刷;7、二级生物酶发酵装置;8、燃烧机;9、制氧设备;10、生物酶配伍装置。

具体实施方式

22.下面结合实施例对本发明作进一步说明。

23.原料为牛粪,先在一级脱水装置1中脱水至含水率为65%至75%。浓缩后的湿粪便经管道输送至二级脱水装置2中,进行深度脱水,使含水率降低至55%至65%,一级脱水装置1和二级脱水装置2均为螺旋挤压分离机械。一级脱水装置分离出来的粪液和二级脱水装置分离出来的粪液均进入介质吸附装置3中;向介质吸附装置中投加吸附介质,吸附介质为后续固体混合物经热解气化产生的生物炭;吸附介质能够快速脱除粪液中悬浮的有机质,处理时间小于4小时;随后通过固液分离得到清液和吸附了污染物的介质滤渣。相比于原始粪液,吸附处理后的清液中,氨氮、总磷、cod、bod等污染物浓度均有明显下降:其中cod、bod、氨氮、总磷、总氮均减少90%以上。详细见表1。粪液处理过程中,不添加有机化学药剂,不会造成二次污染。介质吸附处理后的粪清液中污染物浓度较低,可通过简单的植物吸附工艺使之达到农用水质要求,用于还田灌溉,实现水资源的循环利用。

24.表1吸附介质处理前后牛粪粪液水质

二级脱水装置产生的浓缩湿粪便进入一级生物酶发酵装置,发酵产生有机肥;吸附了污染物的介质滤渣与一级生物酶发酵产生的有机肥同时进入混合装置中,实现均匀混合。混合物由混合装置出口输出后分两路,一路的混合物进入二级生物酶发酵装置中,进行生物酶发酵产生炭基有机肥;另一路的混合物进入热解气化装置。热解气化装置中为无氧气氛,混合物在热解气化装置中依次经过干燥、热解、气化过程,产生可燃气和生物炭。热解气化装置产生的生物炭具备三种作用,一是进入介质吸附装置中,作为补充的吸附介质,无需额外再添加吸附介质;二是进入燃烧机中燃烧,产生供热烟气,为需热装置提供热源;三是吸附有机质后的介质滤渣与有机肥均进入二级生物酶发酵装置,混合发酵后,得到最终的炭基有机肥。制备的炭基有机肥中生物炭的质量分数为5%至40%,其余为牛粪中有机物一级生物酶发酵后产生的有机肥料。

25.混合物在热解气化装置中的停留时间为20min至60min。热解气化温度为250℃至750℃。热解产生的可燃气体和部分生物炭通过专用燃烧机燃烧产生的热烟气,为混合物热解气化、一级生物酶发酵和二级生物酶发酵提供热量。由制氧设备提供燃烧所需的氧气,相比于空气作为氧化介质的方法,可以提高烟气温度。热烟气维持一级生物酶发酵装置的发酵温度为50℃至65℃、二级生物酶发酵装置的发酵温度为50℃至95℃。通过生物酶配物装置,向一级生物酶发酵装置和二级生物酶发酵装置中定量投加生物酶,生物酶与混合物原料的质量比为1/10000至1/1000,生物酶的组成以漆酶、脲酶、磷酸单酯酶、纤维二糖酶、半乳糖苷酶为主,五种酶的添加量分别为15%~20%、8%~10%、13%~16%、50%~60%和6%~10%。利用生物酶发酵可以将发酵时间缩短至小于10天。

26.参看图2和图3,所述热解气化装置6包括热解气化筒6-1、外加热筒6-2和内加热筒6-3,所述热解气化筒6-1设置为环形筒,所述外加热筒6-2同轴设置在所述热解气化筒6-1筒壁外侧,所述外加热筒的内壁与所述热解气化筒的外壁贴合设置,所述内加热筒6-3同轴设置在所述热解气化筒6-1内部,且所述内加热筒6-3长度超出所述热解气化筒6-1的长度,热解气化筒的内壁与所述内加热筒的外壁紧贴设置,所述热解气化筒6-1设置在固定支架上,其两端通过转轴与电机连接,电机带动热解气化筒转动,所述外加热筒6-2和内加热筒6-3的内壁上均设置有螺旋导片6-4,且外加热筒6-2和内加热筒6-3分别通过管道与所述燃烧机的烟气出口连接,燃烧机燃烧产生的热烟气分别通入外加热筒和内加热筒中,用于加热热解气化筒内的物料,螺旋导片增加热烟气的扰动,保证物料快速受热,提高了物料的热解气化率。

27.所述热解气化筒6-1内壁上螺旋设置有封闭的加热腔体6-5,所述加热腔体6-5内设置有加热电阻丝6-6,所述加热电阻丝6-6外包裹有耐高温绝缘材料,所述热解气化筒两端外壁上均设置有金属圆环6-7,加热电阻丝的两端分别连接所述金属圆环,两个所述金属

圆环的下方分别接触设置有两个碳刷6-8,两个碳刷分别连接电源的正负极。热解气化筒在转动过程中,物料在热解气化筒内翻转,外加热筒和内加热筒同时对热解气化筒中的物料进行加热,加热腔体沿热解气化筒内壁设置为螺旋状,使得物料由进料口方向移动至出料口方向,同时,加热电阻丝通电加热,进一步保证热解气化筒内部的物料受热更均匀,尤其是物料层较厚时,能够提高物料受热热解气化效率。

28.对本发明制备的牛粪炭基有机肥成分进行分析:对牛粪生物炭进行了检测,技术指标优于农业行业标准ny/t 3618-2020,具体技术指标如表2所示。

29.表2 吸附介质处理前后牛粪粪液水质种植应用例对比本发明上述牛粪炭基有机肥与市售普通腐熟优质有机肥的肥效,以大棚种植贝贝圣女果为例,以所述牛粪炭基肥为基肥的圣女果比以市售普通腐熟优质有机肥为基肥的圣女果花期提前7天至10天,果实产量增产约20%至30%。利用该工艺方法生产的牛粪炭基肥肥效显著,能显著提高圣女果的产量。

30.以上列举的仅是本发明的若干个具体实施例。显然,本发明不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本发明公开的内容直接导出或联想到的所有变形,均应认为是本发明的保护范围。