1.本发明涉及建筑施工材料技术领域,具体涉及到一种磷石膏基超缓凝混凝土及其制备方法。

背景技术:

2.磷石膏是磷化工行业的一种工业副产品,每生产1吨磷酸就会产生约5吨的磷石膏。我国每年会生产数以千万吨的磷石膏,但是磷石膏的利用率却不高,全球范围内仅有15%的磷石膏作为建筑材料、农业肥料或土壤稳定化修复被回收利用。

3.因此,较低的磷石膏利用率势必造成磷石膏的大量堆积,不仅会占用大量的土地资源,而且还会造成严重的环境问题,例如对土壤、水和空气的污染,最终会损害人类健康和生态系统。

4.文献1:cn105859172b公开了一种磷石膏基水泥超缓凝剂及其制备方法,将改性磷石膏、矿粉和粉煤灰混合制备超缓凝剂,再与水泥混合制备超缓凝水泥,其中超缓凝剂掺量占胶凝材料的12%~17%,制备的超缓凝混凝土超缓凝混凝土的初凝时间为24h以上,终凝时间29h以上。

5.但是上述文献中,改性磷石膏是作为一种辅料,其在胶凝材料中占比较低,水泥为主要胶凝材料,磷石膏主要起到超缓凝剂的作用;这种情况下对于磷石膏的用量较少;使得磷石膏的回收利用率较低,不能够很好实现对磷石膏的快速回收利用。

6.因此,现有技术中主要是以水泥为主要胶凝材料,磷石膏作为辅料实现缓凝作用;但是由于硅酸盐水泥的特性,其初凝的时间大多在24小时左右,其不容易实现超缓凝效果;同时在实施超缓凝效果时,也需要保证混凝土具有足够的后期强度,且制备简单,成本较低。

技术实现要素:

7.本发明的目的是提供一种磷石膏基超缓凝混凝土;本发明需要解决的问题之一是:提高混凝土中磷石膏的用量,以磷石膏作为主要胶凝材料,同时具有超缓凝效果,混凝土的后期强度也能够得到保证。

8.为达上述目的,本发明的一个实施例中提供了一种磷石膏基超缓凝混凝土,包括以下按照重量配比的组分:基础原料、减水剂、超缓凝剂和外加剂;

9.其中基础原料包括:

10.矿粉100份~180份;粉煤灰20份~80份;水泥5份~35份;

11.砂子900份~1200份;石子800份~1000份;

12.其中减水剂的含量为4份~8份;

13.其中超缓凝剂包括:

14.改性磷石膏120份~180份;白糖0.5份~1.5份;葡萄糖酸钠0.7份~2份;

15.其中外加剂包括纤维素醚0.005份~0.015份。

16.本发明的优化实施例中,基础原料包括:

17.矿粉150份;粉煤灰40份;水泥20份;

18.砂子1050份;石子850份;

19.基础原料形成混凝土时加入水160份。

20.本发明的优化实施例中,砂子为颗粒级配二区的中砂,砂子的细度模数为2.3~2.8、表观密度为2750kg/m3~3000kg/m3;石子为5mm~25mm连续级配的碎石,表观密度为2800kg/m3~3000kg/m3。

21.本发明的优化实施例中,减水剂为聚羧酸减水剂减水型母液、聚羧酸减水剂保坍型母液、聚羧酸减水剂易性型母液中的一种或者多种的组合物。

22.本发明的优化实施例中,改性磷石膏的改性方法是:将磷石膏烘干后进行球磨,球磨10min~30min后过200目筛即得到改性磷石膏。

23.本发明的优化实施例中,纤维素醚为羟丙基甲基纤维素。

24.基于上述磷石膏基超缓凝混凝土,本发明还公开了一种磷石膏基超缓凝混凝土的制备方法,包括以下步骤:

25.(1)准备原料:

26.原料包括以下按照重量配比的组分:基础原料、减水剂、超缓凝剂和外加剂;

27.其中基础原料包括:

28.矿粉100份~180份;粉煤灰20份~80份;水泥5份~35份;

29.砂子900份~1200份;石子800份~1000份;

30.其中减水剂的含量为4份~8份;

31.其中超缓凝剂包括:

32.改性磷石膏120份~180份;白糖0.5份~1.5份;葡萄糖酸钠0.7份~2份;

33.其中外加剂包括纤维素醚0.005份~0.015份;

34.(2)在原料中加入水混合搅拌均匀即可得到超缓凝混凝土。

35.综上,本发明具有以下优点:

36.1、本发明的磷石膏具有磷酸盐激发剂的作用,磷石膏的用量大大增加,磷石膏作为主要的胶凝材料,构成磷石膏基超缓凝混凝土体系。该体系中胶凝材料的水化主要成分是矿粉和粉煤灰,矿粉和粉煤灰在前期的水化活性较低,故早期强度较低,凝结时间较长,随着水化的进行,受磷石膏的磷酸盐激发和水泥的碱激发,逐渐发挥效果,矿粉和粉煤灰的火山灰活性被激发,后期强度逐渐提高,使得磷石膏基超缓凝混凝土的后期强度有保障。

37.2、磷石膏中的可溶性磷酸盐、白糖和葡萄糖酸钠复配共同起到超缓凝的作用,使得混凝土的初凝时间最长可达48h以上。本发明也可以通过控制超缓凝剂的掺量来控制混凝土的凝结时间,制备的超缓凝混凝土凝结时间较长且可以调节。

38.3、现有技术中的超缓凝混凝土中所用超缓凝剂成本高昂,本发明的磷石膏基混凝土本身具有较长的凝结时间,具有早期强度低而后期强度良好的特点;再复配白糖和葡萄糖酸钠等缓凝剂调节凝结时间就可以达到超缓凝的效果;这种磷石膏基超缓凝混凝土成本低廉,且利用了大量磷石膏,绿色环保;磷石膏经简单处理即可正常使用,步骤简单。

具体实施方式

39.本发明公开了一种磷石膏基超缓凝混凝土,包括基础原料、减水剂、超缓凝剂和外加剂;基础原料、减水剂、超缓凝剂和外加剂按照各自的配比进行混合加入水即可。

40.其中基础原料包括:

41.矿粉100份~180份;粉煤灰20份~80份;水泥5份~35份;

42.砂子900份~1200份;石子800份~1000份;

43.其中减水剂的含量为4份~8份;

44.其中超缓凝剂包括:

45.改性磷石膏120份~180份;白糖0.5份~1.5份;葡萄糖酸钠0.7份~2份;

46.其中外加剂包括纤维素醚0.005份~0.015份。

47.本发明的一个具体实施例中磷石膏基超缓凝混凝土包括:

48.矿粉150份;粉煤灰40份;水泥20份;

49.砂子1050份;石子850份;水160份。

50.改性磷石膏150份;白糖0.8份;葡萄糖酸钠1.2份;

51.纤维素醚0.008份。

52.本发明的砂子和石子是常规的建筑基础材料,砂子为颗粒级配二区的中砂,砂子的细度模数为2.3~2.8、表观密度为2750kg/m3~3000kg/m3。石子可以选择5mm~25mm连续级配的碎石,表观密度为2800kg/m3~3000kg/m3。

53.本发明的减水剂能够起到减水的技术效果,减水剂可以选择现有技术中的任一减水剂,优选的本发明的减水剂为聚羧酸减水剂减水型母液、聚羧酸减水剂保坍型母液、聚羧酸减水剂易性型母液中的一种或者多种的组合物。

54.本发明所采用的磷石膏是经过改性的,改性后的磷石膏能够具有更好的超缓凝效果,改性磷石膏的改性方法是:

55.a、将磷石膏烘干后过0.3mm~0.6mm方孔筛;

56.b、将筛分后的磷石膏与水按照0.8~1.2:1的比例进行混合,使用球磨机湿磨10min~50min,湿磨后的磷石膏浆体陈化12h~36h,陈化后倒出上层清液;

57.c、将下层的磷石膏浆体进行水洗,水洗后得到改性磷石膏。

58.d、b中的上层清液与c中水洗磷石膏产生的水均用石灰固化氟离子,防止污染。

59.可溶性磷化物和氟化物被包裹在磷石膏晶体中,不能够很好的发挥缓凝效果,本发明通过球磨使得可溶性磷和氟被释放出来,进而能够很快的与材料混合,进而能够起到更好的超缓凝效果。

60.本发明的纤维素醚为羟丙基甲基纤维素,能够起到改变混凝土性能,起到保水、增稠和抗裂作用。

61.本发明还公开了一种磷石膏基超缓凝混凝土的制备方法,包括以下步骤:

62.(1)准备原料:

63.原料包括以下按照重量配比的组分:基础原料、减水剂、超缓凝剂和外加剂;

64.其中基础原料包括:

65.矿粉100份~180份;粉煤灰20份~80份;水泥5份~35份;

66.砂子900份~1200份;石子800份~1000份;

67.其中减水剂的含量为4份~8份;

68.其中超缓凝剂包括:

69.改性磷石膏120份~180份;白糖0.5份~1.5份;葡萄糖酸钠0.7份~2份;

70.其中外加剂包括纤维素醚0.005份~0.015份;

71.(2)在原料中加入水混合搅拌均匀即可得到超缓凝混凝土。

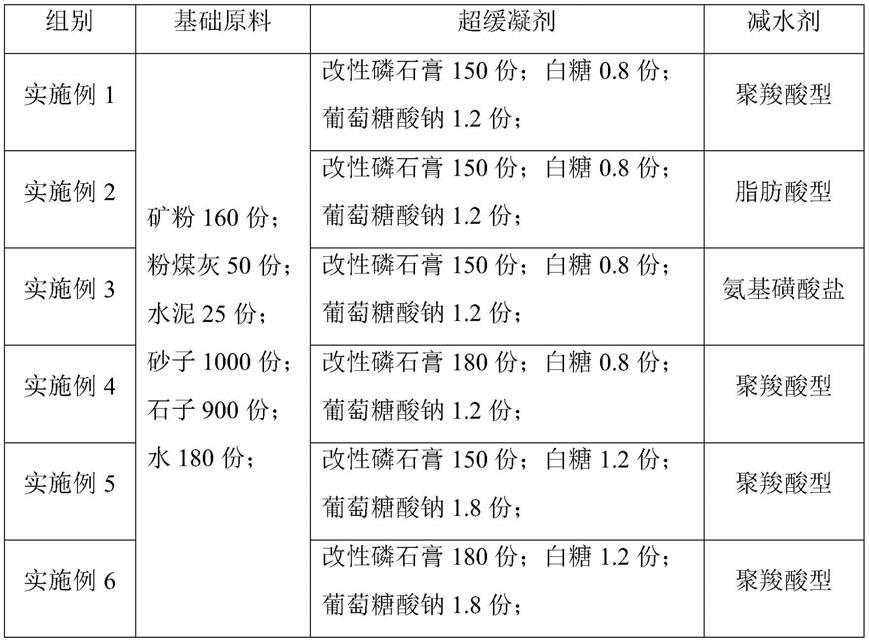

72.实验例一:不同改性磷石膏/超缓凝剂掺量对超缓凝效果的影响

73.1、实验例一中各个实施例的物料配比如下:

[0074][0075]

实验例一的各个实施例中均加入有羟丙基甲基纤维素0.01份,其改性磷石膏的改性方法为:

[0076]

a、将磷石膏烘干后过0.3mm~0.6mm方孔筛;

[0077]

b、将筛分后的磷石膏与水按照0.8~1.2:1的比例进行混合,使用球磨机湿磨10min~50min,湿磨后的磷石膏浆体陈化12h~36h,陈化后倒出上层清液;

[0078]

c、将下层的磷石膏浆体进行水洗,水洗后得到改性磷石膏。

[0079]

2、对实施例1-实施例6中的混凝土进行检测,其检测结果如下:

[0080][0081]

从实施例1~实施例3的实验结果可以看出,在基础原料和超缓凝剂的组分和配比相同的情况下,减水剂的类型对混凝土的初凝时间和终凝时间的影响较小;即替换不同类型或者型号的减水剂不具有显著性影响初凝时间和终凝时间的作用。

[0082]

从实施例4实施例6实验结果可以看出,相比实施例3,实施例4~实施例6均逐渐增加了超缓凝剂的掺量,从实验数据可以明显看出,当超缓凝剂的掺量增加后,其超缓凝效果具有一定提高,但是提高幅度不是非常显著。

[0083]

实验例二、磷石膏改性对超缓凝效果的影响

[0084]

1、实验例二中各个实施例的物料配比与实施例1相同;实验例二中的物料组成为:

[0085]

矿粉160份;粉煤灰50份;

[0086]

水泥25份;砂子1000份;

[0087]

石子900份;水180份;

[0088]

聚羧酸减水剂保坍型母液5份;

[0089]

改性磷石膏150份;

[0090]

白糖0.8份;葡萄糖酸钠1.2份;

[0091]

羟丙基甲基纤维素0.01份。

[0092]

实验例二中其余实施例的磷石膏的处理方法如下所示:

[0093]

实施例2-1:磷石膏的改性处理方法

[0094]

a、将磷石膏烘干后过0.5mm方孔筛;

[0095]

b、将筛分后的磷石膏与水按照1:1的比例进行混合,使用球磨机湿磨30min,湿磨后的磷石膏浆体陈化25h,陈化后倒出上层清液;

[0096]

c、将下层的磷石膏浆体进行水洗,水洗后得到改性磷石膏。

[0097]

实施例2-2:磷石膏的改性处理方法

[0098]

a、将磷石膏烘干后过0.5mm方孔筛;

[0099]

b、将筛分后的磷石膏与水按照1:1的比例进行混合,使用球磨机湿磨20min,湿磨后的磷石膏浆体陈化25h,陈化后倒出上层清液;

[0100]

c、将下层的磷石膏浆体进行水洗,水洗后得到改性磷石膏。

[0101]

实施例2-3:磷石膏的改性处理方法

[0102]

a、将磷石膏烘干后过0.5mm方孔筛;

[0103]

b、将筛分后的磷石膏与水按照1:1的比例进行混合,使用球磨机湿磨10min,湿磨后的磷石膏浆体陈化25h,陈化后倒出上层清液;

[0104]

c、将下层的磷石膏浆体进行水洗,水洗后得到改性磷石膏。

[0105]

实验例二中各个实施例组的混凝土检测结果如下所示:

[0106]

组别初凝时间/h终凝时间/h7d抗压强度/mpa28d抗压强度实施例2-138.544.311.851.8实施例2-235.240.513.550.9实施例2-332.738.514.252.3

[0107]

从实验例二中的检测结果可以看出:

[0108]

当磷石膏球磨时间延长后,可溶性磷化物和氟化物从磷石膏晶体中释放量更多更完全,能够更好的发挥缓凝效果,本发明通过球磨使得可溶性磷和氟被释放出来,进而能够很快的与材料混合,进而能够起到更好的超缓凝效果。

[0109]

本发明对磷石膏进行了改性处理,得到的改性磷石膏杂质离子大大减少,也减少对强度的影响,根据磷石膏、矿粉和水泥组合的体系特性,进而在加入少量缓凝剂白糖和葡萄糖酸钠的情况下,就能够起到超缓凝效果,也不对后期强度有不利影响。