1.本发明涉及建筑材料领域,具体涉及一种处理高氯离子含量脱硫石膏的功能外加剂和制备方法及其应用。

背景技术:

2.目前我国脱硫石膏存量巨大,既占用土地也会污染水源。脱硫石膏可替代天然石膏生产制造石膏制品,但其中含有的主要杂质氯离子会影响石膏制品的使用。氯离子会造成石膏制品脱水困难、吸潮和强度下降等问题。降低烟气脱硫石膏中氯离子的工业处理方法是水洗法,但该法耗费的水资源和能源较多。

3.就固化氯离子而言,其本质是限制氯离子的自由迁移和扩散。物理吸附是通过具有丰富比表面积的物质其表面吸附位点和氯离子之间的范德华力和离子键产生作用。化学固化的原理是结合氯离子生成稳定的化合物,例如friedel盐和kuzel盐。石膏中富含硫酸根离子,继而难以生成结合氯离子的稳定化学产物friedel盐和kuzel盐。因此,石膏基材料中的氯离子固化的主要方式是物理吸附。

4.专利cn108129051a提到了以硅铝相组分为主要成分的外加剂在水泥石中固化氯离子的能力,该方法在石膏基材料中应用可能会受到限制。石膏基材料中二水硫酸钙饱和沉淀,介稳物相单硫型氯铝酸钙难以稳定沉淀,易转换生成稳定物相三硫型硫铝酸钙。专利涉及的外加剂需要一定碱度的环境下才能发生作用,而石膏基材料中需要保持一定的低碱度。

5.专利cn111606657a提到的以改性沸石和玻璃纤维为主要组分改性脱硫石膏的方法,其主要增强了脱硫石膏的力学强度。专利涉及的该方法固化氯离子的能力主要来源于改性沸石丰富的比表面积产生的物理吸附作用,该方法固化能力有限,难以应对高氯离子含量的脱硫石膏。

技术实现要素:

6.本发明的目的在于克服现有技术中存在的问题,提供一种处理高氯离子含量脱硫石膏的功能外加剂和制备方法及其应用,该功能外加剂掺入到脱硫石膏中发生协同水化作用,可固化脱硫石膏中氯离子,提升固化效率。

7.为了达到上述目的,本发明外加剂的技术方案是:

8.按重量份数计,包括以下组分:

[0009][0010]

进一步地,所述q相改性粉煤灰是控制q相的质量分数在10~90%的范围内,与激发粉煤灰在球磨机中以100~600rpm的速度混合粉磨10~300min所得到的。

[0011]

优选地,所述激发粉煤灰是粉煤灰通过1~10mol/l的氢氧化钙溶液、硅酸钠溶液和氢氧化钠溶液中的一种或多种溶液激发10min~320min并水洗至ph为6~8的产物。

[0012]

进一步地,所述的淀粉修饰沸石粉,是利用含水率为10~60%的改性沸石粉和改性淀粉按照改性沸石粉的质量分数在90~99%之间的配合比混合,之后再经过烘干得到的。

[0013]

优选地,改性沸石粉和改性淀粉在转速为100~600rpm的混料机中混合1~240min;改性沸石粉是天然沸石粉经过200~400℃煅烧并水洗去除有机物得到的,改性沸石粉的比表面积不低于100m2/g。

[0014]

进一步地,所述煅烧粘土是由天然粘土经600~900℃煅烧得到的粉状材料,其颗粒粒径为200目方口筛筛余小于等于10%;且所述煅烧粘土中二氧化硅组分质量分数不小于20%,三氧化二铝质量分数不小于30%。

[0015]

进一步地,所述缓凝剂是柠檬酸、柠檬酸钠、六偏磷酸钠和蛋白质缓凝剂中的一种或多种。

[0016]

本发明功能外加剂的制备方法的技术方案是:包括以下步骤:

[0017]

按质量份数计,将5~35份的q相改性粉煤灰、1~10份的淀粉修饰沸石粉、1~8份的煅烧粘土和0.5~1份的缓凝剂放入混料机进行均匀混合,得到处理高氯离子含量脱硫石膏的功能外加剂。

[0018]

进一步地,所述混料机的速度为10~300rpm,混料的时间为1~120min。

[0019]

如上所述功能外加剂在处理高氯离子含量脱硫石膏中的应用。

[0020]

与现有技术相比,本发明具有以下有益的技术效果:

[0021]

1)本发明由q相改性粉煤灰、淀粉修饰沸石粉、煅烧粘土和缓凝剂形成的复合矿物掺和料,掺入脱硫石膏中呈紧密堆积效应、低碱度特性和协同水化特性,形成具有低碱度特性和高效物理吸附能力的水化产物,水化产物包括钙矾石、ah3凝胶和c-s-h凝胶等;

[0022]

2)ah3凝胶和c-s-h凝胶能够有效限制氯离子的迁移和扩散。ah3凝胶和c-s-h凝胶均匀分布在石膏晶体、钙矾石、粉煤灰和沸石粉协同构建的空间骨架中,具有丰富的比表面积的凝胶协同粉煤灰、淀粉修饰沸石粉和煅烧粘土共同起到吸附氯离子的作用,大幅提升脱硫石膏的氯离子固化效率,能够达到70%的氯离子固化效率;

[0023]

3)淀粉修饰沸石粉改善了沸石粉吸附能力薄弱的缺点,在沸石结构中吸附具有一定比表面积的淀粉,使得淀粉在石膏基材料中均匀分布并发生水化反应,形成具有粘结能力的淀粉聚集体,起到了对氯离子的限制迁移作用,同时降低了沸石粉在石膏基材料中界面的应力集中效应,从而改善石膏基材料整体孔隙率和断裂韧性不足的问题;

[0024]

4)有效解决脱硫石膏因为氯离子含量过高而难以利用的问题,兼具保护生态环境和降低工业成本的优势,具有良好的应用前景。

具体实施方式

[0025]

下面通过具体实施方式对本发明做进一步说明。

[0026]

本发明为解决高氯离子含量的脱硫石膏难以利用的问题,提供了一种处理高氯离子含量脱硫石膏的功能外加剂,主要由以下按重量份数计的组分组成:

[0027]

q相改性粉煤灰5~35份

[0028]

淀粉修饰沸石粉1~10份

[0029]

煅烧粘土1~8份

[0030]

缓凝剂0.5~1份

[0031]

a、所述q相改性粉煤灰是q相在激发粉煤灰的基础上进行水化产物负载和两者协同水化反应获得的产物;且所述q相改性粉煤灰能在脱硫石膏中继续发生水化反应并应用粉煤灰的微集料效应。

[0032]

q相是一种新型高性能铝酸盐水泥,主要的水化产物包括ah3凝胶。ah3凝胶对氯离子具有很强的物理吸附作用,同时q相水化呈低碱度特性,强度增长明显,因此具有提升石膏基材料性能的潜力。

[0033]

所述的q相改性粉煤灰,不是q相和激发粉煤灰的简单复合;其制备方法是控制q相的质量分数在10~90%的范围内,与激发粉煤灰在球磨机中以100~600rpm的速度混合粉磨10~300min,使q相进入激发粉煤灰的孔隙结构中,同时在孔隙和表面形成凝胶物质,最终形成q相改性粉煤灰。

[0034]

所述激发粉煤灰是通过1~10mol/l的氢氧化钙溶液、硅酸钠溶液和氢氧化钠溶液中的一种或多种溶液激发10~320min并水洗至ph为6~8的产物。

[0035]

b、所述淀粉修饰沸石粉是利用淀粉在改性沸石粉的基础上进行吸附负载的产物;所述淀粉是市售改性淀粉,其分子量和糊化性能符合企业出厂标准,如道尔顿重均分子质量不低于70000即可;所述改性沸石粉是天然沸石粉经过200~400℃煅烧并水洗去除有机物得到的,具有丰富的比表面积,其比表面积不低于100m2/g。

[0036]

所述的淀粉修饰沸石粉,其制备方法是利用含水率为10~60%的改性沸石粉和市售改性淀粉在转速为100~600rpm的混料机中混合1~240min,混合物中控制改性沸石粉的质量分数处于90~99%之间,之后再经过烘干即可。

[0037]

c、所述煅烧粘土是由天然粘土经600~900℃煅烧得到的粉状材料,其颗粒粒径为200目方口筛筛余小于等于10%;且所述煅烧粘土中二氧化硅组分质量分数不小于20%,三氧化二铝质量分数不小于30%。

[0038]

d、所述缓凝剂是柠檬酸、柠檬酸钠、六偏磷酸钠和蛋白质缓凝剂中的一种或多种。

[0039]

本发明功能外加剂,其制备方法是将q相改性粉煤灰、淀粉修饰沸石粉、煅烧粘土和缓凝剂按照上述比例放入混料机中以10~300rpm的速度球磨1~120min即可得到。

[0040]

本发明涉及的功能外加剂依据紧密堆积原理进行搭配,选取q相和激发粉煤灰进行搭配,选取淀粉和改性沸石粉进行搭配,辅以煅烧粘土和缓凝剂粉末控制功能外加剂在石膏制品的协同水化过程。粉煤灰和改性沸石粉具有空间骨架作用,同时粉煤灰颗粒具有

微集料效应,功能外加剂协同石膏晶体在空间骨架中成核并生长。同时功能外加剂主要的水化产物钙矾石和凝胶分布在石膏晶体、粉煤灰和改性沸石粉的间隙中,形成致密统一的石膏基材料。

[0041]

激发粉煤灰具有类沸石型结构,q相水化产生的ah3凝胶能够吸附在激发粉煤灰结构表面,与类沸石型结构中丰富的吸附位点协同作用,同时激发粉煤灰可充当ah3凝胶和c-s-h凝胶良好的载体。淀粉修饰沸石粉改善了沸石粉吸附能力薄弱的缺点,沸石粉结构中吸附具有一定比表面积的淀粉,在石膏基材料中均匀分布并发生水化反应形成具有粘结能力的淀粉聚集体,对氯离子具有限制迁移作用,同时改善沸石粉在石膏基材料中界面的应力集中效应,从而改善石膏基材料整体孔隙率和断裂韧性不足的问题。

[0042]

以q相改性粉煤灰和淀粉修饰沸石粉为主要成分的功能外加剂依据紧密堆积原理设计,在石膏基材料水化过程中继续发生水化,水化产物填满基体孔隙并形成致密的石膏基材料。

[0043]

功能外加剂协同石膏发生水化反应,形成具有低碱度特性和高效物理吸附能力的水化产物。煅烧粘土中富含活性二氧化硅和活性氧化铝,能够有效协同q相发生水化作用,石膏-q相改性粉煤灰-煅烧粘土三元体系水化产物相较于石膏-水泥体系能够生成更多的ah3凝胶和c-s-h凝胶并抑制q相水化过程中的体积收缩过程。

[0044]

本发明的功能外加剂应用在处理高氯离子含量脱硫石膏中,按脱硫石膏重量的1~40%进行添加,脱硫石膏采用烟气脱硫石膏制成的熟石膏,按照标准稠度用水量进行石膏浆体的制备,再通过成型养护,获得高氯离子含量脱硫石膏。

[0045]

下面结合具体的实施例对本发明做进一步说明,实验使用的高氯离子含量脱硫石膏原始氯离子检出含量为1000ppm。

[0046]

实施例1

[0047]

q相改性粉煤灰7份、淀粉修饰沸石粉3份、煅烧粘土2份、缓凝剂0.5份。

[0048]

其中,q相改性粉煤灰是控制q相的质量分数在65%的范围内,与激发粉煤灰在球磨机中以500rpm的速度混合150min,激发粉煤灰是粉煤灰通过6mol/l的氢氧化钠溶液激发180min并水洗至ph为8的产物。

[0049]

淀粉修饰沸石粉是利用含水率为40%的改性沸石粉和改性淀粉在转速为200rpm的混料机中混合240min,其中改性沸石粉的质量分数为混合物的97%,之后再经过烘干得到的。改性沸石粉是天然沸石粉经过300℃煅烧并水洗去除有机物得到的,改性沸石粉的比表面积不低于100m2/g。

[0050]

煅烧粘土是由天然粘土经800℃煅烧得到的粉状材料,其颗粒粒径为200目方口筛筛余小于等于10%;且所述煅烧粘土中二氧化硅组分质量分数不小于20%,三氧化二铝质量分数不小于30%。

[0051]

缓凝剂是柠檬酸。

[0052]

将上述矿物掺合料和烟气脱硫石膏制成的熟石膏混合均匀,并按照标准稠度用水量进行石膏浆体的制备。将浆体倒入钢制20

×

20

×

20mm的模具之中成型,拆模之后自然养护至规定的龄期,所获得的石膏是符合国标gb/t 37785三级脱硫石膏600ppm的合格石膏。参照国标的方法测试氯离子检出含量,结果如下表1。

[0053]

实施例2

[0054]

q相改性粉煤灰11份、淀粉修饰沸石粉5份、煅烧粘土3份、缓凝剂0.6份。各组分来源同实施例1。

[0055]

将上述矿物掺合料和烟气脱硫石膏制成的熟石膏混合均匀,并按照标准稠度用水量进行石膏浆体的制备。将浆体倒入钢制20

×

20

×

20mm的模具之中成型,拆模之后自然养护至规定的龄期,所获得的石膏是符合国标gb/t 37785三级脱硫石膏600ppm的合格石膏。参照国标的方法测试氯离子检出含量,结果如下表1。

[0056]

实施例3

[0057]

q相改性粉煤灰15份、淀粉修饰沸石粉7份、煅烧粘土4份、缓凝剂0.7份。各组分来源同实施例1。

[0058]

将上述矿物掺合料和烟气脱硫石膏制成的熟石膏混合均匀,并按照标准稠度用水量进行石膏浆体的制备。将浆体倒入钢制20

×

20

×

20mm的模具之中成型,拆模之后自然养护至规定的龄期,所获得的石膏是符合国标gb/t 37785三级脱硫石膏600ppm的合格石膏。参照国标的方法测试氯离子检出含量,结果如下表1。

[0059]

实施例4

[0060]

q相改性粉煤灰5份、淀粉修饰沸石粉1份、煅烧粘土1份、缓凝剂0.8份。

[0061]

其中,q相改性粉煤灰是控制q相的质量分数在10%的范围内,与激发粉煤灰在球磨机中以100rpm的速度混合120min,激发粉煤灰是粉煤灰通过6mol/l的氢氧化钠溶液激发120min并水洗至ph为7的产物。

[0062]

淀粉修饰沸石粉,是利用含水率为10%的改性沸石粉和改性淀粉在转速为100rpm的混料机中混合4h,其中改性沸石粉的质量分数为混合物的90%,之后再经过烘干得到的。改性沸石粉是天然沸石粉经过200℃煅烧并水洗去除有机物得到的,改性沸石粉的比表面积不低于100m2/g。

[0063]

煅烧粘土是由天然粘土经600℃煅烧得到的粉状材料,其颗粒粒径为200目方口筛筛余小于等于10%;且所述煅烧粘土中二氧化硅组分质量分数不小于20%,三氧化二铝质量分数不小于30%。

[0064]

缓凝剂是蛋白质缓凝剂。

[0065]

按实施例1所述步骤制备石膏并进行检测,结果如下表1。

[0066]

实施例5

[0067]

q相改性粉煤灰35份、淀粉修饰沸石粉10份、煅烧粘土8份、缓凝剂1份。

[0068]

其中,q相改性粉煤灰是控制q相的质量分数在90%的范围内,与激发粉煤灰在球磨机中以500rpm的速度混合150min,激发粉煤灰是粉煤灰通过6mol/l的氢氧化钠溶液激发240min并水洗至ph为6的产物。

[0069]

淀粉修饰沸石粉,是利用含水率为60%的改性沸石粉和改性淀粉在转速为600rpm的混料机中混合4h,其中改性沸石粉的质量分数为混合物的99%,混合物经100目方孔筛筛余10%为合格品,之后再经过烘干箱烘干得到的。改性沸石粉是天然沸石粉经过400℃煅烧并水洗去除有机物得到的,改性沸石粉的比表面积不低于100m2/g。

[0070]

煅烧粘土是由天然粘土经900℃煅烧得到的粉状材料,其颗粒粒径为200目方口筛筛余小于等于10%;且所述煅烧粘土中二氧化硅组分质量分数不小于20%,三氧化二铝质量分数不小于30%。

[0071]

缓凝剂是质量比为1:1的柠檬酸钠和六偏磷酸钠。

[0072]

按实施例1所述步骤制备石膏并进行检测,结果如下表1。

[0073]

对比例1

[0074]

25%脱硫石膏重量的cn108129051a发明的外加剂

[0075]

将专利cn108129051a涉及的外加剂和烟气脱硫石膏制成的熟石膏混合均匀,并按照标准稠度用水量进行石膏浆体的制备。将浆体倒入钢制20

×

20

×

20mm的模具之中成型,拆模之后自然养护至规定的龄期。参照国标的方法测试氯离子检出含量,结果如下表1。

[0076]

对比例2

[0077]

25%脱硫石膏重量的cn111606657a发明的组分

[0078]

将专利cn111606657a发明的组分和烟气脱硫石膏制成的熟石膏混合均匀,并按照标准稠度用水量进行石膏浆体的制备。将浆体倒入钢制20

×

20

×

20mm的模具之中成型,拆模之后自然养护至规定的龄期。参照国标的方法测试氯离子检出含量,结果如下表1。

[0079]

表1复合矿物掺合料固化氯离子效果表

[0080][0081]

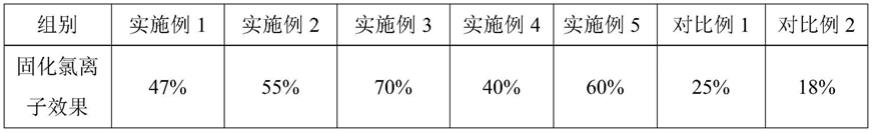

由表1可知,本发明能够有效固化氯离子,固化率在40%~70%,相对现有的外加剂,能提高固化率1.6~3.9倍。

[0082]

以上所述为本发明的较佳实施例而已,但本发明不应该局限于该实施例所公开的内容。所以凡是不脱离本发明所公开的精神下完成的等效或者修改,都应该落入本发明保护的范围。