1.本发明属于轨道车辆制造技术领域,尤其是涉及一种铝合金双层动车组车体结构及一种动车组。

背景技术:

2.既有动车组车体均为单层车体结构,材质为铝合金,采用大型中空铝合金型材组焊而成,为薄壁筒型整体承载结构,主要由车顶、侧墙、端墙及底架等大部件组成,各大部件均由与车体基本等长的薄壁中空型材组成。

3.随着经济社会的发展,一些客流量密集的线路,或者是因受到线路密度、枢纽能力限制很难继续增开列车的干线或支线铁路,车票往往非常紧张,解决这个问题就需要加大车体容纳空间,增加动车组客室定员数量,有两种增加方法,一种使增加列车长度,一种是增加列车层数。由于地形和线路的影响,列车长度增加到一定程度后就没有增加的空间了,列车层数增加是我们现在要进行研究的课题,目前在动车组领域没有应用的先例。

技术实现要素:

4.本发明旨在解决传统动车组车体容纳空间小,定员数量不能满足需求的问题,从而提供一种双层动车组车体结构及一种动车组,可以提供车辆上、下两层客室容纳空间,客室容纳空间大幅增加,保证人们的顺畅出行。

5.为实现上述发明目的,本发明提供一种铝合金双层动车组车体结构,包括地板、边梁、侧墙、端墙和车顶,所述地板包括下层地板和中层地板,下层地板包括两端的端部地板、端部封闭结构和中部地板;所述边梁包括端部边梁和中部边梁,所述端部边梁为l型型材,所述中部边梁为板状中空闭口型材;端部地板垂直方向设置在中层地板和中部地板之间,端部地板为板状型材,两侧通过l型端部边梁与侧墙下侧固定连接;中部地板为弧形船状结构,其上侧与端部边梁的下表面平齐,并通过中部边梁与侧墙连接;中部边梁两端与端部边梁的l型转角处固定连接,外侧平齐;端部边梁上侧较中部边梁上侧高,整个边梁形成高低起伏形状;所述端部地板和中部地板相邻端部分别连接端部封闭结构两端,端部封闭结构为斜面;中层地板设置在中部地板上部,两侧与侧墙固定连接,将车体内空间分为上下两个客室;侧墙下部形状与边梁上侧配合,侧墙中部在上下两个客室位置分别设有多个窗口,侧墙两端设置有蹬车门、设备安装门。

6.所述端部封闭结构为两个l型型材组成的中间为倾斜面,上下为向两侧延伸的水平型材,其上下端部分别与端部地板和中部地板固定连接,其两侧与中部地板弧形船状结构的两个立边组焊,在端部地板和中部地板连接位置形成一个向下的斜坡,方便进入下层客室。

7.所述侧墙包括多个纵向型材,分别为依次固定连接的上部型材、支撑型材、下部型材ⅰ和下部型材ⅱ;所述支撑型材中部与中层地板固定连接。

8.所述支撑型材(104)在侧墙中部位置为t型型材,其设有朝向车厢内部的中部伸出

结构(1041),所述中层地板(6)与中部伸出结构(1041)固定连接,将接口位置避开中层地板与侧墙的转角处,避免应力集中。

9.所述端部边梁水平端有与端部地板连接且兼顾设备安装门开口的横筋结构,横筋结构为高低起伏结构,高处与中部地板保持同一高度,外侧略低,与设备安装门门口下部高度一致。

10.所述端部边梁竖直端设置有加强横筋,用于乘客蹬车门门口强度的加强。

11.端部边梁型材转角处与中部边梁型材结构相同,都为两个方形空腔,可以很好的将端部边梁和中部边梁连接为一个整体。

12.本发明的优点和积极效果:

13.车体断面外轮廓在保持既有直线及弧线相结合的鼓型断面轮廓结构基础上,调整侧墙倾斜角度及加高车体断面,使得动车组断面轮廓更高、容纳空间更大。特别是设计成双层结构时,可以提供车辆的上、下两层客室容纳空间,客室容纳空间几乎增加一倍。

14.车体断面内部设置有中层地板和下层地板,车体两端与车体中部实现沿车辆长度方向上的变截面功能结构,两端为单层车体,中部为双层车体,满足不同断面上的不同功能需求。既极大的增加了客室容纳空间,同时保证车体与转向架、门等部件的关键接口不发生更改。

15.中层地板与侧墙连接处,侧墙采用t型支撑型材,使中层地板和侧墙的连接接口避开中层地板与侧墙的转角位置,防止应力集中。

16.为了实现结构上的尽可能整体性,侧墙部分型材断面上设计了可变更连接接口结构,完整型材断面提供一种连接接口结构,通过局部去除材料的方式,可变成另一种连接接口,满足不同连接需要。

附图说明

17.图1是车体断面外轮廓线图;

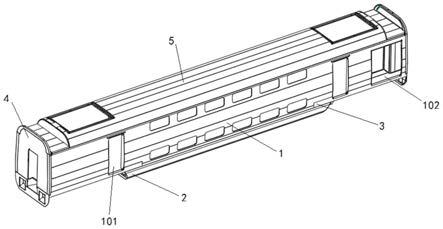

18.图2是车体结构轴测图;

19.图3是车体结构爆炸图;

20.图4是车体双层断面结构图;

21.图5是车体单层断面结构图;

22.图6是中部地板断面图;

23.图7是端部底板与边梁连接图;

24.图8是端部封闭结构示意图;

25.图9是端部封闭结构剖视图;

26.图10是中层地板结构示意图;

27.图11是双层结构车体侧墙断面图;

28.图12是单层结构车体侧墙断面图;

29.图13是端部边梁断面图;

30.图14是中部边梁断面图;

31.图15是双层结构车体侧墙支撑型材断面图;

32.图16是单层结构车体侧墙中部型材断面图;

33.图17是下部型材ⅱ断面图;

34.图18是下部型材ⅲ断面图;

35.图19是车顶断面图;

36.其中:1、侧墙;2、下层地板;3、边梁;4、端墙;5、车顶;6、中层地板;

37.101、乘客蹬车门;102、设备安装门;103、上部型材;104、支撑型材;105下部型材ⅰ;106、下部型材ⅱ;107、中部型材;108、下部型材ⅲ;1041、伸出结构;

38.201、端部地板;202、端部封闭结构;203、中部地板;

39.301、端部边梁;302、中部边梁;3011、加强横筋;3012、竖直立筋;3013、横筋结构;

40.501、车顶两侧型材。

具体实施方式

41.参照图1,车体整体断面采用常规的鼓型轮廓,即保持外轮廓为直线及弧线相结合的鼓型断面轮廓结构,保证车辆有很好的空气动力学性能,同时兼顾车辆制造的工艺性,将车体断面外轮廓加高至4500mm,在保证车体宽度3360mm不变的前提下,调整侧墙1倾斜角度至3

°

,使车体断面的上部加宽。使得车体上层容纳空间变宽。

42.为实现车体端部区域与转向架的连接安装,以及乘客从车辆端部蹬车进入车内的便捷性,车体的端部区域仍保持为单层车体结构;两转向架之间的中部车体区域为主要容纳乘客区域,将此部分车辆断面的全区域全部设计成上、下两层客室空间的双层结构,提高车辆容纳空间。

43.参照图2至9,整个车体结构包括地板、边梁3、侧墙1、端墙4和车顶5。地板包括下层地板2和中层地板6,下层地板2包括两端的端部地板201、端部封闭结构202和中部地板203。边梁3包括端部边梁301和中部边梁302,端部边梁301为l型型材,中部边梁302为板状中空闭口型材。端部地板201为板状型材,端部地板201垂直方向设置在中层地板6和中部地板203之间,两侧通过l型端部边梁301与侧墙1下侧固定连接;中部地板203为为弧形船状结构,由多块型材对接组焊而成,设置位置较端部地板201靠下位置,其上侧与端部边梁301的下表面平齐,并通过中部边梁302与侧墙1连接;端部地板201和中部地板203之间采用端部封闭结构202连接,用于封闭下层地板的端部。

44.端部封闭结构202由两个l型型材组焊而成,中间为倾斜面,上下为向两侧延伸的水平型材,其上下两个平面位置型材分别与中部地板203和端部地板201组焊,两侧与中部地板203弧形船状结构的两个立边组焊,在端部地板201和中部地板203连接位置形成一个向下的斜坡,乘客顺着这个斜坡进入下层客室。端部封闭结构202设置成倾斜的结构,倾斜结构在保证与转向架有足够的安全距离的同时,上部倾斜向转向架靠拢,实现与转向架之间空间变小,利于提高车辆运行时的空气动力学性能。端部封闭结构202上下两端的连接处均设置槽型连接结构,端部可分别伸入上、下地板型腔中,并带有焊接背托,实现与上下地板的连接焊接实施,保证可焊接性能。

45.参照图10,中层地板6断面图,中层地板6由多块中空型材组合而成,两侧设置有搭接连接结构,实现与侧墙伸出结构14连接,上层地板既是上层客室的地板,也是下层客室的顶板,同时地板上下表面均集成有通常的外露或内嵌滑槽结构601,提供上、下层客室内部结构的安装接口,同时提供下层客室顶部结构的安装接口。

46.参照图2、图3、图13和图14,边梁包括端部边梁301和中部边梁302,端部边梁301为l型型材,其水平端有与端部地板201连接且兼顾设备安装门102开口的横筋结构3013,横筋结构3013为高低起伏结构,高处与中部地板保持同一高度,方便与中部地板安装对接,外侧略低,实现与设备安装门门口下部高度一致。端部边梁301上还要兼顾乘客蹬车门101,乘客蹬车门101在车体的端部两侧均设置,严重影响车体的强度,为了提高此处门口强度,端部边梁301竖直端设置加强横筋3011,用于门口强度的加强,竖直端上侧连接侧墙1,端部边梁还设有与中部边梁连接的竖直立筋3012,竖直立筋3012和其外侧筋板形成两个方形空腔。

47.参照图2、图3、图4、图5、图13和图14,中部边梁302为板状中空闭口型材,型材有两个方形空腔,内部有斜向加强筋,型材结构与端部边梁l型型材转角处结构相同。中部边梁302焊接连接在中部地板203和侧墙1之间,中部边梁302长度方向两端与端部边梁l型型材转角竖直立筋3012外侧的两个大小形状相同的方形空腔处组焊,这样能够实现沿车体长度方向的完整对接连接,及连接后的整体承载性能。端部边梁301上侧较中部边梁302上侧高,形成高低起伏形状。侧墙1与边梁3的接缝沿车长方向为水平但存在高低起伏的接缝,侧墙1与边梁3的接缝,在端部区域位置较高,使得接缝在端部门口处远离门角区域,避免接缝在门角的应力集中区域强度不满足要求;在中部区域位置较低,便于将车体下层客室窗户的开口位置完全设置在侧墙上,而非设置在侧墙1与边梁3的交接缝上,可以大大提高产品质量。

48.参照图3、图4和图5,边梁3除了满足与侧墙1的连接,不同区域的边梁还同时具有其各自的其它功能。端部边梁301结构较宽大厚重,在车体端部保证车体与转向架之间的连接承载。中部边梁302断面较小、结构较轻,在车体中部实现与侧墙1及下层地板2的过渡连接,且与端部边梁301一起实现车辆的纵向承载。较小的断面利于为车体提供更大的内侧空间。

49.参照图11、图12、图15至18,每个侧墙1由多个纵向型材组焊而成,包括上部型材103、支撑型材104和下部型材ⅰ105、下部型材ⅱ106、中部型材107和下部型材ⅲ108。上部型材103包括三个板状型材,支撑型材104为一个t型型材,在车体端部侧墙下部型材包括下部型材ⅰ105、下部型材ⅱ106,在车体中部下部型材包括下部型材ⅰ105、下部型材ⅲ108,所有侧墙型材拼焊成侧墙,其中t型型材的中部伸出结构1041朝向车厢内部,用于连接中层地板6,伸出结构1041型材端部下表面较长,形成与中层地板6的连接接口,伸出结构1041与竖直板的下侧夹角处缓慢过渡,下表面延伸到竖直板加强筋的交汇处,起到增加支撑强度的作用。为了与端部边梁301和中部边梁302配合,侧墙1的两端位置稍有不同,侧墙1中间位置与中部边梁302配合,中部边梁302型材厚度较侧墙型材厚度大,侧墙1中间位置下部型材ⅱ106下端厚度逐步增大到与中部边梁302接口处接近厚度,方便平滑对接,避免断面厚度的突变引起承载应力的突变。侧墙1端部位置将下部型材ⅱ106下端厚度变化部分加工掉,成为等厚度板状下部型材ⅲ108,与之对接的端部边梁301上部厚度逐步减小到与下部型材ⅲ108接口处接近,方便平滑对接。侧墙两端车厢为单层结构,因此不需要t型支撑型材104,需要将支撑型材104的中部伸出结构加工掉,成为中部型材107。侧墙1两端设置有蹬车门101、设备安装门102,上、下层客室窗户。端墙结构仍采用常规的单层车体端墙。支撑型材104和下部型材ⅱ106提供一种连接接口结构,通过局部去除材料的方式,变为中部型材107和下部型材ⅲ108,可实现变形成另一种连接接口,满足不同连接接口的连接。

50.参照图19,车顶断面结构图,车顶为倒u字型,是由多块中空型材组焊而成的弧形结构,车顶两侧型材501厚度要大于中间区域的型材外轮廓厚度,提高车体整体刚度、强度基础上,重量控制在合理范围内,车顶两侧型材501与侧墙组焊。

51.上述结构的铝合金双层动车组车体结构可以根据需要组成不同编组的动车组列车,一般是八编组或者十六编组动车组。