1.本技术涉及abs技术领域,特别是涉及一种基于轮毂电机的车轮转动抱死传感提醒方法及系统。

背景技术:

2.abs(antilock brake system,刹车防抱死系统)是在汽车制动时,自动控制制动器制动力的大小,使车轮不被抱死,处于边滚边滑(滑移率在20%左右)的状态,以保证车轮与地面的附着力在最大值。该系统需要在每个车轮安装车轮转速传感器,通过实时监测每个车轮转速传感器传来的车轮转速信号判断车轮是否停止转动抱死,成本较高。

3.随着技术的发展,目前电动汽车大量采用了轮毂电机,轮毂电机能够提供电机转速信号,且支持动能回收技术。轮毂电机不仅在驱动车辆行驶时可以提供驱动力,也可以在车辆滑行或制动时变为发动机,在提供反向制动力的同时回收动能,且可以根据刹车踏板的踩踏深度来改变反向制动力的大小,实现不同的制动力度。

4.具体如申请号为cn201710251383.3的发明专利中,公开了一种控制电动汽车驱动防滑和制动防抱死的方法,该方法包括:获取整车扭矩给定值并设定电动汽车的工作模式,得到对应工作模式下的车速变化率阈值和电机可输出最大扭矩幅值;获取车辆的实时车速变化率,利用所述车速变化率阈值和所述实时车速变化率计算扭矩调节量;根据所述扭矩调节量、所述整车扭矩给定值和所述电机可输出最大扭矩幅值,得到电机实际扭矩命令值,从而驱动电机调整扭矩。

5.上述专利文件中的技术方案通过获取电机转速来确定实时车速,然后计算实时车速变化率,比较实时车速变化率和车速变化率阈值来确定是否发生了车轮抱死,不需要在车辆安装专门的车轮转速传感器,降低了成本,提高了可靠性,但是,该方法设定的车速变化率阈值是常数,当在雪地、润滑油污染地面等环境下低速行驶且轻微刹车但发生打滑时,车轮抱死过程的车速变化率往往会小于正常路面情况下的车速变化率阈值,该系统不会判定发生了车轮抱死,导致现有的abs系统存在安全隐患的问题。

技术实现要素:

6.基于此,有必要针对上述技术问题,提供一种能够提高安全性能的基于轮毂电机的车轮转动抱死传感提醒方法及系统。

7.本发明技术方案如下:

8.一种基于轮毂电机的车轮转动抱死传感提醒系统,所述系统包括:

9.电传刹车踏板,用于感应司机踩下刹车踏板的深度值,并将所述深度值转换为刹车踏板踩踏深度信号;

10.轮毂电机,用于感应并获取车轮的当前轮速;

11.控制器,与所述电传刹车踏板和所述轮毂电机均连接,并用于获取所述电传刹车踏板发送的刹车踏板踩踏深度信号,用户获取轮毂电机发送的车轮的当前轮速,并根据刹

车踏板踩踏深度信号和当前轮速判断是否发生车轮抱死。

12.在一个实施例中,一种基于轮毂电机的车轮转动抱死传感提醒方法,所述方法所述基于轮毂电机的车轮转动抱死传感提醒系统,所述方法具体包括以下步骤:

13.步骤一、所述控制器实时获取第一时刻的刹车踏板踩踏深度信号并记为第一时刻踩踏深度信号;

14.步骤二、所述控制器基于所述第一时刻踩踏深度信号实时获取与所述第一时刻踩踏深度信号相对应的当前实际轮速,并记为第一时刻轮速;

15.步骤三、所述控制器实时获取第二时刻的刹车踏板踩踏深度信号并记为第二时刻踩踏深度信号,其中,所述第二时刻为所述第一时刻的下一时刻,所述第二时刻与所述第一时刻之间间隔预设的特定时间;

16.步骤四、所述控制器基于所述第二时刻踩踏深度信号实时获取与所述第二时刻踩踏深度信号相对应的当前实际轮速,并记为第二时刻轮速;

17.步骤五、所述控制器根据所述第一时刻踩踏深度信号、所述第一时刻轮速、所述第二时刻踩踏深度信号和所述第二时刻轮速计算得到当前实际轮速变化率;

18.步骤六、所述控制器根据所述第一时刻踩踏深度信号、所述第二时刻踩踏深度信号和预设的踩踏深度与轮速变化率关联关系获取当前实时轮速变化阈值;

19.步骤七、所述控制器判断所述当前实际轮速变化率是否大于所述当前实时轮速变化阈值,若判断为是,则生成车轮抱死警醒,若判断为否,则生成车轮未抱死报告。

20.具体而言,步骤六、所述控制器根据所述第一时刻踩踏深度信号、所述第二时刻踩踏深度信号和预设的踩踏深度与轮速变化率关联关系获取当前实时轮速变化阈值,具体包括以下步骤:

21.步骤(6-1)、所述控制器根据所述第一时刻踩踏深度信号、所述第二时刻踩踏深度信号获取当前刹车踏板踩踏最大深度信号,其中,所述当前刹车踏板踩踏最大深度信号为所述第一时刻踩踏深度信号和所述第二时刻踩踏深度信号中数值最大的信号;

22.步骤(6-2)、根据所述当前刹车踏板踩踏最大深度信号和预设的踩踏深度与轮速变化率关联关系获取当前实时轮速变化阈值。

23.具体而言,步骤(6-2)、根据所述当前刹车踏板踩踏最大深度信号和预设的踩踏深度与轮速变化率关联关系获取当前实时轮速变化阈值,具体包括:

24.步骤(6-21)、预先根据刹车踏板踩踏深度信号与最大轮速变化率的关系建立对应函数,该对应函数即为所述踩踏深度与轮速变化率关联关系,其中,所述对应函数的公式为:

25.am=f1(s);

26.其中,am为最大轮速变化率,f1(s)为表示以刹车踏板踩踏深度信号为因变量的函数,s为刹车踏板踩踏深度信号;

27.步骤(6-22)、根据对应函数将所述当前刹车踏板踩踏最大深度信号代入对应函数,并获取当前实时轮速变化阈值,其中,所述当前实时轮速变化阈值为f1(sa),sa为当前刹车踏板踩踏最大深度信号。

28.在一个实施例中,f1(s)具体基于以下公式表示:

29.f1(s)=c*s;

30.其中,c为最大轮速变化率与刹车踏板踩踏深度信号之间的比例系数,s为刹车踏板踩踏深度信号。

31.具体而言,步骤五、所述控制器根据所述第一时刻踩踏深度信号、所述第一时刻轮速、所述第二时刻踩踏深度信号和所述第二时刻轮速计算得到当前实际轮速变化率,具体包括:

32.所述控制器根据所述第一时刻踩踏深度信号、所述第一时刻轮速、所述第二时刻踩踏深度信号和所述第二时刻轮速基于第二公式计算得到当前实际轮速变化率,其中,第二公式为:

33.a1=(r2-r1)/(t2-t1);

34.其中,a1为当前实际轮速变化率,r2为第二时刻轮速,r1为第一时刻轮速,t2为第二时刻,t1为第一时刻。

35.具体而言,步骤一、所述控制器实时获取第一时刻的刹车踏板踩踏深度信号并记为第一时刻踩踏深度信号,具体包括以下步骤:

36.所述电传刹车踏板实时感应司机踩下刹车踏板的深度值,并将所述深度值转换为刹车踏板踩踏深度信号,并将所述刹车踏板踩踏深度信号发送至所述控制器。

37.具体而言,步骤二、所述控制器基于所述第一时刻踩踏深度信号实时获取与所述第一时刻踩踏深度信号相对应的当前实际轮速,并记为第一时刻轮速,具体包括:

38.所述轮毂电机基于第一时刻实时感应并获取车轮的当前轮速,并将所述当前轮速发送至所述控制器,所述当前轮速即为所述当前实际轮速。

39.具体而言,所述第二时刻与所述第一时刻之间间隔预设的特定时间的范围为0.1ms-50ms。

40.具体而言,步骤七中,所述控制器判断所述当前实际轮速变化率是大于所述当前实时轮速变化阈值,则生成的车轮抱死警醒包括但不限于声音提醒以及视频提醒。

41.本发明实现技术效果如下:

42.上述基于轮毂电机的车轮转动抱死传感提醒方法及系统,依次通过所述控制器实时获取第一时刻的刹车踏板踩踏深度信号并记为第一时刻踩踏深度信号;所述控制器基于所述第一时刻踩踏深度信号实时获取与所述第一时刻踩踏深度信号相对应的当前实际轮速,并记为第一时刻轮速;所述控制器实时获取第二时刻的刹车踏板踩踏深度信号并记为第二时刻踩踏深度信号,其中,所述第二时刻为所述第一时刻的下一时刻,所述第二时刻与所述第一时刻之间间隔预设的特定时间;所述控制器基于所述第二时刻踩踏深度信号实时获取与所述第二时刻踩踏深度信号相对应的当前实际轮速,并记为第二时刻轮速;所述控制器根据所述第一时刻踩踏深度信号、所述第一时刻轮速、所述第二时刻踩踏深度信号和所述第二时刻轮速计算得到当前实际轮速变化率;所述控制器根据所述第一时刻踩踏深度信号、所述第二时刻踩踏深度信号和预设的踩踏深度与轮速变化率关联关系获取当前实时轮速变化阈值;所述控制器判断所述当前实际轮速变化率是否大于所述当前实时轮速变化阈值,若判断为是,则生成车轮抱死警醒,若判断为否,则生成车轮未抱死报告,与现有技术中的技术方案相比,本发明仅仅利用轮毂电机反馈的车轮转速和刹车踏板踩踏深度来确定车轮是否抱死,去掉了传统abs系统中昂贵的车轮转速传感器,不仅降低了成本,而且由于去掉了安装于车轮附近工作条件恶劣十分易损的车轮转速传感器,还提高了abs系统整体

的可靠性,同时考虑了最大轮速变化率随刹车踏板踩踏深度信号的变化关系,适用于更多的驾驶环境场景,极大提升安全性能。

附图说明

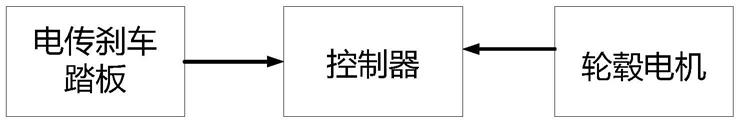

43.图1为一个实施例中基于轮毂电机的车轮转动抱死传感提醒系统的结构框图。

具体实施方式

44.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

45.在一个实施例中,如图1所示,提供了一种基于轮毂电机的车轮转动抱死传感提醒系统,所述系统包括电传刹车踏板、轮毂电机和控制器。

46.其中,所述电传刹车踏板,用于感应司机踩下刹车踏板的深度值,并将所述深度值转换为刹车踏板踩踏深度信号;所述轮毂电机用于感应并获取车轮的当前轮速;所述控制器与所述电传刹车踏板和所述轮毂电机均连接,并用于获取所述电传刹车踏板发送的刹车踏板踩踏深度信号,用户获取轮毂电机发送的车轮的当前轮速,并根据刹车踏板踩踏深度信号和当前轮速判断是否发生车轮抱死。

47.在一个实施例中,本发明还提供一种基于轮毂电机的车轮转动抱死传感提醒方法,所述方法所述基于轮毂电机的车轮转动抱死传感提醒系统,所述方法具体包括以下步骤:

48.步骤一、所述控制器实时获取第一时刻的刹车踏板踩踏深度信号并记为第一时刻踩踏深度信号;

49.进一步地,本步骤中,具体包括以下步骤:

50.所述电传刹车踏板实时感应司机踩下刹车踏板的深度值,并将所述深度值转换为刹车踏板踩踏深度信号,并将所述刹车踏板踩踏深度信号发送至所述控制器。

51.也即,所述控制器实时获取的第一时刻踩踏深度信号为基于所述电传刹车踏板而获得。

52.步骤二、所述控制器基于所述第一时刻踩踏深度信号实时获取与所述第一时刻踩踏深度信号相对应的当前实际轮速,并记为第一时刻轮速;

53.本步骤中,具体细化步骤为:

54.所述轮毂电机基于第一时刻实时感应并获取车轮的当前轮速,并将所述当前轮速发送至所述控制器,所述当前轮速即为所述当前实际轮速。

55.步骤三、所述控制器实时获取第二时刻的刹车踏板踩踏深度信号并记为第二时刻踩踏深度信号,其中,所述第二时刻为所述第一时刻的下一时刻,所述第二时刻与所述第一时刻之间间隔预设的特定时间;

56.进一步地,本步骤中,通过间隔预设的特定时间,实现两个时间点的刹车踏板踩踏深度信号的获取。

57.步骤四、所述控制器基于所述第二时刻踩踏深度信号实时获取与所述第二时刻踩踏深度信号相对应的当前实际轮速,并记为第二时刻轮速;

58.步骤五、所述控制器根据所述第一时刻踩踏深度信号、所述第一时刻轮速、所述第二时刻踩踏深度信号和所述第二时刻轮速计算得到当前实际轮速变化率;

59.步骤六、所述控制器根据所述第一时刻踩踏深度信号、所述第二时刻踩踏深度信号和预设的踩踏深度与轮速变化率关联关系获取当前实时轮速变化阈值;

60.进一步地,通过预先设置踩踏深度与轮速变化率关联关系,实现根据不同的所述第一时刻踩踏深度信号、所述第二时刻踩踏深度信号获取不同的当前实时轮速变化阈值,也即,考虑了最大轮速变化率随刹车踏板踩踏深度信号的变化关系,较之现有技术中利用是常数的车速变化率阈值,本发明通过获取当前实时轮速变化阈值,实现更精准,且能够适用于更多的驾驶环境场景。

61.步骤七、所述控制器判断所述当前实际轮速变化率是否大于所述当前实时轮速变化阈值,若判断为是,则生成车轮抱死警醒,若判断为否,则生成车轮未抱死报告。

62.进一步地,若判断为是,即为判断所述当前实际轮速变化率是大于所述当前实时轮速变化阈值,那么此时说明车轮抱死,故生成车轮抱死警醒。

63.进一步地,生成的车轮抱死警醒包括但不限于声音提醒以及视频提醒。

64.更进一步地,若判断为否,则生成车轮未抱死报告,则说明未发生车轮抱死。

65.在一个实施例中,步骤六、所述控制器根据所述第一时刻踩踏深度信号、所述第二时刻踩踏深度信号和预设的踩踏深度与轮速变化率关联关系获取当前实时轮速变化阈值,具体包括以下步骤:

66.步骤(6-1)、所述控制器根据所述第一时刻踩踏深度信号、所述第二时刻踩踏深度信号获取当前刹车踏板踩踏最大深度信号,其中,所述当前刹车踏板踩踏最大深度信号为所述第一时刻踩踏深度信号和所述第二时刻踩踏深度信号中数值最大的信号;

67.进一步地,通过获取所述当前刹车踏板踩踏最大深度信号,实现所述第一时刻踩踏深度信号和所述第二时刻踩踏深度信号中数值最大的信号的获取,实现最大阈值的获取,进而实现精准阈值获取。

68.步骤(6-2)、根据所述当前刹车踏板踩踏最大深度信号和预设的踩踏深度与轮速变化率关联关系获取当前实时轮速变化阈值。

69.在一个实施例中,步骤(6-2)、根据所述当前刹车踏板踩踏最大深度信号和预设的踩踏深度与轮速变化率关联关系获取当前实时轮速变化阈值,具体包括:

70.步骤(6-21)、预先根据刹车踏板踩踏深度信号与最大轮速变化率的关系建立对应函数,该对应函数即为所述踩踏深度与轮速变化率关联关系,其中,所述对应函数的公式为:

71.am=f1(s);

72.其中,am为最大轮速变化率,f1(s)为表示以刹车踏板踩踏深度信号为因变量的函数,s为刹车踏板踩踏深度信号;

73.进一步地,本领域技术人员通过多次测试和试验后进行所述踩踏深度与轮速变化率关联关系的设置,也即刹车踏板踩踏深度信号s与最大轮速变化率am的对应关系函数为本领域技术人员预先设置,进而实现阈值根据实时环境变化进行改变,实现准确率和兼容性的提升,解决现有技术中固定阈值导致不能适用于所有环境进而导致安全性低的问题。

74.步骤(6-22)、根据对应函数将所述当前刹车踏板踩踏最大深度信号代入对应函

数,并获取当前实时轮速变化阈值,其中,所述当前实时轮速变化阈值为f1(sa),sa为当前刹车踏板踩踏最大深度信号。

75.在一个实施例中,f1(s)具体基于以下公式表示:

76.f1(s)=c*s;

77.其中,c为最大轮速变化率与刹车踏板踩踏深度信号之间的比例系数,s为刹车踏板踩踏深度信号。

78.进一步地,也即刹车踏板踩踏深度信号与最大轮速变化率的对应关系优选为线性关系,进而实现当前实时轮速变化阈值的快速获取。

79.在一个实施例中,步骤五、所述控制器根据所述第一时刻踩踏深度信号、所述第一时刻轮速、所述第二时刻踩踏深度信号和所述第二时刻轮速计算得到当前实际轮速变化率,具体包括:

80.所述控制器根据所述第一时刻踩踏深度信号、所述第一时刻轮速、所述第二时刻踩踏深度信号和所述第二时刻轮速基于第二公式计算得到当前实际轮速变化率,其中,第二公式为:

81.a1=(r2-r1)/(t2-t1);

82.其中,a1为当前实际轮速变化率,r2为第二时刻轮速,r1为第一时刻轮速,t2为第二时刻,t1为第一时刻。

83.进一步地,通过第二公式,实现当前实际轮速变化率的生成。

84.在一个实施例中,所述第二时刻与所述第一时刻之间间隔预设的特定时间的范围为0.1ms-50ms。通过设置0.1ms-50ms的特定时间,实现精准实时检测。

85.在一个实施例中,所述第二时刻与所述第一时刻之间间隔预设的特定时间为0.1ms。

86.在一个实施例中,所述第二时刻与所述第一时刻之间间隔预设的特定时间为50ms。

87.在一个实施例中,所述第二时刻与所述第一时刻之间间隔预设的特定时间为21ms。

88.在一个实施例中,所述第二时刻与所述第一时刻之间间隔预设的特定时间为40ms。

89.综上所述,本发明依次通过所述控制器实时获取第一时刻的刹车踏板踩踏深度信号并记为第一时刻踩踏深度信号;所述控制器基于所述第一时刻踩踏深度信号实时获取与所述第一时刻踩踏深度信号相对应的当前实际轮速,并记为第一时刻轮速;所述控制器实时获取第二时刻的刹车踏板踩踏深度信号并记为第二时刻踩踏深度信号,其中,所述第二时刻为所述第一时刻的下一时刻,所述第二时刻与所述第一时刻之间间隔预设的特定时间;所述控制器基于所述第二时刻踩踏深度信号实时获取与所述第二时刻踩踏深度信号相对应的当前实际轮速,并记为第二时刻轮速;所述控制器根据所述第一时刻踩踏深度信号、所述第一时刻轮速、所述第二时刻踩踏深度信号和所述第二时刻轮速计算得到当前实际轮速变化率;所述控制器根据所述第一时刻踩踏深度信号、所述第二时刻踩踏深度信号和预设的踩踏深度与轮速变化率关联关系获取当前实时轮速变化阈值;所述控制器判断所述当前实际轮速变化率是否大于所述当前实时轮速变化阈值,若判断为是,则生成车轮抱死警

醒,若判断为否,则生成车轮未抱死报告,与现有技术中的技术方案相比,本发明仅仅利用轮毂电机反馈的车轮转速和刹车踏板踩踏深度来确定车轮是否抱死,去掉了传统abs系统中昂贵的车轮转速传感器,不仅降低了成本,而且由于去掉了安装于车轮附近工作条件恶劣十分易损的车轮转速传感器,还提高了abs系统整体的可靠性,同时考虑了最大轮速变化率随刹车踏板踩踏深度信号的变化关系,适用于更多的驾驶环境场景,极大提升安全性能。

90.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

91.以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。