1.本实用新型涉及一种分离螺杆及利用该分离螺杆的榨汁机,更为详细地,涉及一种易清洗且噪音不大的分离螺杆及利用该分离螺杆的榨汁机。

背景技术:

2.最近,随着对健康的关心增加,可在家里个人直接由蔬菜、谷物或水果等制成汁的榨汁机的使用增加。

3.榨汁机一般以例如像韩国专利号第10-0793852号的“榨汁机”那样通过高压按挤压汁对象来榨汁的方式操作。

4.为此,榨汁机包括:提供旋转力的驱动部;具有从所述驱动部接收旋转力的驱动轴的榨汁筒;螺杆,在所述榨汁筒内部与所述驱动轴连接并通过形成在所述螺杆一部分的螺杆螺纹挤压及粉碎榨汁对象;及网筒,用于对通过所述螺杆制成的汁液和渣滓进行分离。

5.一般来讲,网筒由形成有多个微细孔的网过滤器结构来构成,具有所述孔容易被榨汁对象的渣滓堵塞以及清洗较麻烦的问题。

技术实现要素:

6.因此,本实用新型是为了解决如上所述以往问题而提出的,其目的在于提供一种分离螺杆及利用该分离螺杆的榨汁机,该分离螺杆及利用该分离螺杆的榨汁机的榨汁效率高且便于维护。

7.此外,提供一种分离螺杆及利用该分离螺杆的榨汁机,该分离螺杆及利用该分离螺杆的榨汁机能够降低在榨汁时产生的噪音。

8.本实用新型所要解决的课题并不局限于在上面提到的课题,对于没有提到的其他课题,本发明所属领域的技术人员通过下面的记载应能明确理解。

9.所述目的通过本实用新型的分离螺杆来实现,所述分离螺杆的特征在于,包括:第一模块,上端部设置有螺杆翼部,下端部分别设置有多个切缝和多个挡板,所述切缝和所述挡板沿圆周交替配设;及第二模块,能够装卸地结合到所述第一模块,设置有插入所述切缝的肋,在结合所述第一模块和所述第二模块时,在所述挡板和所述肋之间形成缝隙,所述挡板的下端部由于不受支撑,因此形成为能够弹性移动。

10.在此,在结合所述第一模块和所述第二模块时,在所述挡板的内侧上可形成游动空间。

11.在此,圆筒形的主体部可位于所述螺杆翼部的下部,所述挡板沿所述主体部的下端彼此隔开配设,所述第二模块设置有环形的下部连接部件,所述肋沿所述下部连接部件的上端彼此隔开配设。

12.在此,所述挡板的至少下端部外侧面可形成为在结合所述第一模块和所述第二模块时比所述下部连接部件的外侧面更突出。

13.在此,所述肋的至少下端部外侧面可形成为比所述下部连接部件的外侧面更突

出。

14.在此,所述第二模块可进一步包括用于连接所述肋的上端部的上部连接部件。

15.在此,所述上部连接部件可形成为在结合所述第一模块和所述第二模块时被收纳到所述主体部内。

16.在此,所述上部连接部件可由在内周面设置有一个以上第一配合部的环形来构成,在所述第一模块的内侧面上形成有与所述第一配合部配合的第二配合部。

17.在此,所述上部连接部件可由在顶面上设置有一个以上的第三配合部的圆盘形来构成,在所述第一模块的内侧面上形成有与所述第三配合部配合的第四配合部。

18.在此,所述第二模块的下端部可由不锈钢材质来构成。

19.在此,在所述第二模块的上端部上可配设有磁铁,以使所述第一模块和所述第二模块通过磁力彼此结合。

20.在此,所述缝隙可形成在所述分离螺杆的下端部。

21.在此,所述缝隙可以越靠所述分离螺杆的径向内侧、宽度越宽。

22.在此,所述切缝可以越靠所述分离螺杆的径向内侧、宽度越宽。

23.在此,所述缝隙可以越靠所述分离螺杆的下端部、宽度越窄。

24.在此,在所述挡板的上端部侧面上可突出形成有第一缝隙保持台阶。

25.在此,在所述肋的下端部侧面上可突出形成有第二缝隙保持台阶。

26.在此,在所述第二模块的下端部上可形成有向径向内侧突出形成的分离手柄。

27.在此,在所述分离手柄的下端部上可结合有由弹性材质构成的刷子。

28.本实用新型的另一实施例提供一种榨汁机,该榨汁机的特征在于,包括:所述的分离螺杆;及榨汁筒,用于收纳所述分离螺杆,具有在内周面上突出形成的多个第一肋。

29.在此,所述第一模块在所述螺杆翼部的下部可形成有圆筒形的主体部,并且在向所述主体部投入所述螺杆翼部和挡板之间材料的区间形成有输入限制部。

30.在此,在所述第二模块的上端部中央可配设有环形的第一填料,在结合所述第一模块和所述第二模块时,所述第一填料的顶面与所述第一模块的内侧面摩擦接触,所述第一模块的驱动力传递轴插入于所述第一填料。

31.在此,在所述榨汁筒的中心可形成有从所述榨汁筒的底板面向上部延伸并使所述驱动力传递轴的贯通管,所述第一填料的下端部紧贴于所述贯通管的上端部。

32.在此,在所述榨汁筒的底板面中的所述分离螺杆的内侧位置上可形成有用于排出流入到所述分离螺杆的内部的榨汁对象的汁液的排汁槽,在所述榨汁筒的底板面中的所述分离螺杆的外侧位置上形成有用于排出榨汁对象的渣滓的排渣槽。

33.在此,所述榨汁筒的半径可从中间部越靠上端部越增加,且在所述榨汁筒的中间部和上端部之间的一位置上,所述榨汁筒的半径增加率改变并在上端部侧更大。

34.根据本实用新型的分离螺杆能够起到通过与榨汁筒的相互作用挤压及粉碎榨汁对象的同时对汁液和渣滓进行分离的作用,因此可省略以往为了分离汁液和渣滓而使用的网筒。

35.所述分离螺杆因第一模块和第二模块能够拆卸地形成,因此发挥优异的榨汁效率的同时容易清洗。

36.此外,能够降低将榨汁对象挤压及粉碎时产生的噪音。

37.根据本实用新型的分离螺杆可通过调节缝隙的形状来提高汁液和渣滓的分离效率,且通过突起部、第一倾斜面及第二倾斜面来提高榨汁对象的粉碎效率。

38.根据本实用新型的榨汁机在构成榨汁机的榨汁筒上形成有第一至第三肋,因此能够提高榨汁对象的挤压及粉碎效率,并且在分离螺杆上形成有输入限制部以使榨汁对象逐渐粉碎,从而能够提高榨汁对象的挤压及粉碎效率。

39.此外,可通过第一填料强化第一模块和第二模块之间的结合力,且防止榨汁筒内的汁液等通过除排汁口或排渣口之外的路径流出。

附图说明

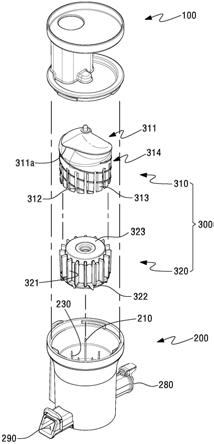

40.图1及图2是根据本实用新型的榨汁机的分解立体图。

41.图3及图4是根据本实用新型的分离螺杆的分解立体图。

42.图5及图6是根据本实用新型的分离螺杆的结合立体图。

43.图7是关于构成本实用新型的分离螺杆的第二模块的变形实施例的说明图。

44.图8是关于构成本实用新型的分离螺杆的第二模块的另一变形实施例的说明图。

45.图9是关于构成本实用新型的分离螺杆的缝隙的说明图。

46.图10是关于构成本实用新型的分离螺杆的第一倾斜面和第二倾斜面的说明图。

47.图11及图12是关于构成本实用新型的分离螺杆的分离手柄的说明图。

48.图13是构成本实用新型的榨汁机的榨汁筒的立体图。

49.图14是关于构成本实用新型的榨汁机的输入限制部的说明图。

50.图15及图16是关于构成本实用新型的榨汁机的第一填料的说明图。

51.图17是关于构成本实用新型的榨汁机的第一肋的说明图。

52.图18是关于构成本实用新型的榨汁机的榨汁筒的变形实施例的说明图。

53.图19是关于构成本实用新型的榨汁机的排汁槽的排渣槽的说明图。

具体实施方式

54.下面,参照附图,对本实用新型的具体实施例进行详细说明。

55.本实用新型涉及一种分离螺杆300及利用分离螺杆300的榨汁机,对构成榨汁机的主要结构部分的功能或配设关系简单进行说明后,对分离螺杆300等进行详细说明。

56.图1和图2是表示根据本实用新型的榨汁机的分解立体图。

57.根据本实用新型的榨汁机包括料斗100、榨汁筒200及分离螺杆300。

58.料斗100能够装卸地结合到榨汁筒200的上端部。蔬菜或水果等的榨汁对象通过料斗100引导到榨汁筒200。

59.榨汁筒200构成为上部开放的圆筒形,在内部配设分离螺杆300。在榨汁筒200的下端部上形成有能够排出榨汁对象的汁液的排汁口280和能够排出渣滓的排渣口290。榨汁对象通过分离螺杆300的旋转,在分离螺杆300和榨汁筒200的内侧面之间被粉碎及挤压,从而被分离成汁液和渣滓,汁液移动到分离螺杆300的内侧并与渣滓在空间上分离后,通过排汁口280排出至榨汁筒200外部。此外,残留在分离螺杆300外侧的渣滓通过排渣口290被排出。

60.榨汁筒200的下部中央形成有筒孔h。位于榨汁筒200外部的如电机等的驱动器的旋转轴(未图示)通过筒孔h被插入到榨汁筒200内部并与分离螺杆300结合,从而能够将驱

动器的驱动力传递到分离螺杆300。

61.如上所述,分离螺杆300在榨汁筒200内通过驱动器的旋转轴接收驱动力而旋转,通过与榨汁筒200的相互作用将流入到筒内的榨汁对象分离成渣滓和汁液。本实用新型的分离螺杆300构成为使第一模块310和第二模块320能够拆卸地结合。下面,对这种分离螺杆300进行详细说明。

62.图3及图4是根据本实用新型的分离螺杆300的分解立体图。

63.本实用新型的分离螺杆300包括大致形状为圆筒形的第一模块310和第二模块320。

64.第一模块310包括螺杆翼部311、主体部314、多个切缝312及多个挡板313。螺杆翼部311包括位于第一模块310的上端部且沿外侧周围以螺旋状形成的翼部311a。螺杆翼部311初步粉碎榨汁对象。螺杆翼部311的下部位于短圆筒形的主体部314。主体部314支撑挡板313,以使位于其下部的挡板313能够沿圆周位于规定的位置上。即,挡板313沿主体部314的下端周围以等间隔隔开配设。挡板313由沿主体部314的长度方向延伸的条状构成,挡板313的外侧面从主体部314的外侧面连续延伸,同样挡板313的内侧面也从主体部314的内侧面连续延伸。由于挡板313形成为彼此间隔开,因此在相邻的挡板313之间自然形成空间即切缝312,挡板313和切缝312在主体部314的下方沿圆周交替配设。由于切缝312形成在条状的挡板313之间,因此同样具有沿主体部314的长度方向长长地延伸的形状。

65.在图3等中表示了在第一模块310的圆周上以等间隔形成切缝312和挡板313的情况,但切缝312和挡板313并不一定以等间隔形成。

66.在第一模块310的中央部形成有与驱动器的旋转轴连接并接收驱动器的驱动力的驱动力传递轴316,因此第一模块310可通过驱动器旋转。

67.第二模块320包括上部连接部件323、下部连接部件322及多个肋321。下部连接部件322由直径与第一模块310的直径几乎相同的环形来构成,构成第二模块320的下端部。肋321在这种下部连接部件322的上端上彼此隔开并以等间隔配设。肋321由向下部连接部件322的中心轴方向延伸的条状构成,肋321的外侧面从下部连接部件322的外侧面连续延伸,肋321的内侧面从下部连接部件322的内侧面连续延伸。相邻的肋321之间的间隔与相邻的切缝312之间的间隔相同地形成,各肋321的宽度形成为稍小于切缝312的宽度。上部连接部件323构成第二模块320的上端部,由外径与下部连接部件322的内径几乎相同的圆盘形或环形构成。这种上部连接部件323的外侧面与各肋321的内侧面连接,从而以肋321的上端部沿圆周位于规定的位置的方式支撑肋321。

68.第二模块320与第一模块310能够拆卸地结合,如图5所示,在结合时第二模块320的肋321插入到第一模块310的切缝312。

69.如图9及图10所示,这种本实用新型的分离螺杆300由于肋321的宽度小于切缝312的宽度,因此在结合第一模块310和第二模块320时在肋321和挡板313之前形成缝隙g,由此分离螺杆300旋转的同时,在分离螺杆300的外侧面和榨汁筒200之间产生的榨汁对象的汁液通过缝隙g移动至分离螺杆300内部的同时与渣滓在空间上分离。

70.即,分离螺杆300可以起到通过与榨汁筒200的相互作用挤压及粉碎榨汁对象的作用的同时,起到对汁液和渣滓进行分离的作用,由此可以省略以往为了分离汁和渣滓而使用的网筒。

71.此外,在结合分离螺杆300的第一模块310和第二模块320的状态下,挡板313和肋321之间形成的缝隙g较窄,但是当第一模块310和第二模块320分离时,第一模块310的挡板313之间的间隔和第二模块320的肋321之间的间隔足够宽,因此能够容易清洗分离螺杆300。

72.在本实用新型中,对于第一模块310的挡板313来说,只有其上端部支撑在主体部314上,在结合第一模块310和第二模块320的状态下,也由于在第二模块320的上部连接部件323和下部连接部件322之间存在空间,在挡板313的内侧上形成游动空间s,且没有支撑下端部的结构物,因此下端部成为自由端。由此,在榨汁筒200内,由于榨汁对象尤其像胡萝卜那样坚硬的榨汁对象被粉碎及挤压时施加的压力,挡板313进行弹性运动,因此降低在挡板313和榨汁对象相互碰撞时产生的噪音,并且通过游动空间s,即使挡板313的下端部变形,变形的挡板313不会与第一模块310或第二模块320的其他结构碰撞,因此能够降低因结构间的碰撞导致的噪音的产生。

73.在结合第一模块310和第二模块320的情况下,下部连接部件322的直径与第一模块310的直径几乎相同,因此挡板313和肋321交替地位于下部连接部件322的上部,第一模块310的主体部314位于挡板313和肋321的上部。此外,直径小于下部连接部件322直径的上部连接部件323可插入到第一模块310内部,因此不会妨碍第一模块310和第二模块320的结合。

74.如图6所示,优选挡板313的外侧面中至少下端部外侧面形成为在结合第一模块310和第二模块320的情况下比下部连接部件322的外侧面更突出。

75.此时,在下部连接部件322和挡板313相邻的部分形成有台阶c1,因此能够防止在榨汁时所产生的渣滓向上侧移动,因此渣滓可通过形成在榨汁筒200下端部的排渣口290流畅地排出。

76.挡板313的外径可设置为稍微大于下部连接部件322的外径,因此该外侧面比下部连接部件322的外侧面更突出。

77.当形成为在结合第一模块310和第二模块320的情况下挡板313外侧面整体比第二模块320的下部连接部件322的外侧面更突出时,即使在榨汁时挡板313受到向内侧方向施加的压力而移动,也能最大限度地减少在分离螺杆300的外侧面上发生弯曲的现象。

78.优选将肋321的外侧面中至少下端部外侧面形成为比下部连接部件322的外侧面更突出。

79.此时,与挡板313的外侧面形成为比下部连接部件322的外侧面更突出的情况同样地,在下部连接部件322和肋321相邻的部分形成有台阶c2,因此能够更加有效地防止在榨汁时产生的渣滓向上侧移动。

80.如上所述,上部连接部件323可由环形或圆盘形来构成,当上部连接部件323由环形构成时,如图7所示,在上部连接部件323的内周面上可设置有由突起形状形成的一个以上的第一配合部m1,且在第一模块310的内侧面上形成有与第一配合部m1配合的槽状的第二配合部(未图示)。

81.当第一配合部m1和第二配合部彼此配合时,能够防止第一模块310和第二模块320在结合状态下旋转或倾斜。

82.突起形状的第一配合部m1可形成为多个并且沿环形上部连接部件323的内周面以

等间隔隔开,与此相应地,第二配合部也可形成为多个并且沿第一模块310的内侧面周围以等间隔隔开。

83.与此不同,也可以将第一配合部m1由槽状构成,将第二配合部由突起形状构成,且第一配合部m1和第二配合部的数量也可以适当调节。

84.当上部连接部件323由圆盘形构成时,如图8所示,在上部连接部件323的顶面上设置有由槽状形成的一个以上的第三配合部m3,在第一模块310的内侧面上可形成有与第三配合部m3配合的突起形状的第四配合部(未图示)。

85.第三配合部m3及第四配合部与第一配合部m1及第二配合部同样地起到防止第一模块310和第二模块320在结合状态下旋转或倾斜的作用。

86.由于在圆盘形上部连接部件323的中央需要形成能够使第一模块310的驱动力传递轴316通过的孔,因此第三配合部m3需要形成在圆盘形上部连接部件323的周围和中心之间位置上。

87.第三配合部m3和第四配合部的形状可在彼此配合的范围内形成为多种形状,且数量和位置也可以适当调节。

88.第二模块320的下端部,即下部连接部件322可由不锈钢材质构成。

89.此时,即使在挤压及粉碎榨汁对象时对第二模块320施加压力,第二模块320也不会变形且能保持规定的形状,并且能够防止因摩擦导致的磨损。

90.从将下部连接部件322和肋321一体形成的角度来看,优选仅将下部连接部件322的下端部的一部分,例如仅将下部连接部件322的内侧面由不锈钢材质构成。

91.对于将第二模块320的下端部由不锈钢材质形成,例如可通过嵌件成型方法来实现。

92.在第一模块310和第二模块320中至少一个的外侧面上可形成有一个以上的螺旋形状的突起部330。

93.突起部330在分离螺杆300的外侧面上形成凹凸,以便在分离螺杆300的旋转时,在分离螺杆300和榨汁筒200之间更加有效地进行对榨汁对象的挤压及粉碎过程,并且能够使榨汁对象流畅地移动到榨汁筒200的下端部。

94.突起部330可由连续于螺杆翼部311的螺旋形状构成。或者,也可由与分离螺杆300的长度方向平行或交叉的直线形状形成。

95.突起部330可形成在第一模块310和第二模块320这两者的外侧面上,突起部330也可在结合第一模块310和第二模块320时,在第一模块310和第二模块320的外侧面上连续地形成。

96.所谓突起部330在第一模块310和第二模块320的外侧面上连续地形成,并不意味着突起部330在第一模块310和第二模块320的外侧面上物理连接,而是意味着具有大致连续的形状。因此,在挡板313和肋321的相邻部,突起部330的部分区间可能被截断。

97.突起部330可形成为在挡板313和肋321上突起部330突出的高度几乎相同,以使突起部330在第一模块310和第二模块320的外侧面上具有尽量连续的形状。

98.在结合第一模块310和第二模块320时,形成在挡板313和肋321之间的缝隙g可沿分离螺杆300的长度方向整体形成,但优选可在分离螺杆300的下端部上以规定的长度形成。

99.此时,用于形成缝隙g的挡板313的长度并不太长,因此在进行规定的榨汁时,不仅针对榨汁对象对挡板313施加的压力可具有规定程度以上的强度,还会使液体状态的汁液移动到榨汁筒200的空间下端部,因此汁液可通过形成在分离螺杆300下端部的缝隙g流入到分离螺杆300内。

100.如图9所示,缝隙g可形成为越靠分离螺杆300的径向内侧、宽度越宽。

101.当缝隙g形成为越靠分离螺杆300的径向内侧、宽度越宽时,能够防止在榨汁过程中因渣滓导致缝隙g被堵塞或阻碍汁液流动的问题。

102.例如,如图9所示,当挡板313的宽度形成为越靠分离螺杆300的径向内侧越窄时,在肋321插入切缝312时形成在肋321和挡板313之间的缝隙g将会越靠分离螺杆300的径向内侧越大。

103.与调节挡板313宽度的上述例不同,也可通过调节肋321的形状或调节肋321和挡板313这两者的形状来将缝隙g形成为越靠分离螺杆300的径向内侧、宽度越宽。

104.缝隙g也可形成为越靠分离螺杆300的长度方向下端部、宽度越窄。

105.由于被粉碎的渣滓聚集到榨汁筒200的下端部,因此分离螺杆300下端部会受到更大的压力,且榨汁对象越靠榨汁筒200的下端部进一步被粉碎,因此被粉碎的粒子的大小会进一步变小,因此通过分离螺杆300下端部的缝隙g,渣滓被通过的可能性变大。

106.因此,通过将缝隙g形成为越靠分离螺杆300的长度方向下端部、宽度越窄,从而能防止榨汁对象的渣滓流入分离螺杆300内,提高榨汁效率。

107.当应用越靠分离螺杆300的长度方向下端部、宽度越窄的缝隙g时,对于例如像胡萝卜那样坚硬的榨汁对象来说,在挤压过程中通过分离螺杆300的下端部位置的缝隙g,大部分汁液流入到分离螺杆300内。此外,对于像番茄等较软的榨汁对象来说,在挤压过程中积在分离螺杆300下端部位置缝隙g的榨汁对象朝向上端部位置的缝隙g上升的同时,汁液流入到分离螺杆300内。

108.缝隙g可形成为从分离螺杆300的上端部越靠下端部方向、宽度逐渐变窄,也可形成为以规定的地点为基准,其上部的缝隙g较宽,其下部的缝隙g较窄地阶段性变化。

109.在分离螺杆300的长度方向上,缝隙g的形状可通过调节挡板313和肋321中至少一个的形状来改变。

110.如图10所示,在挡板313的外侧面上,以分离螺杆300的旋转方向为基准,下游侧角部上可形成有第一倾斜面313a,在肋321的外侧面上,以分离螺杆300的旋转方向为基准,下游侧角部上形成有第二倾斜面321a。

111.在挡板313的外侧面中下游侧角部部分上形成有第一倾斜面313a,在肋321的外侧面中下游侧角部部分上形成有第二倾斜面321a时,能够防止榨汁对象夹在形成于第一模块310的挡板313和第二模块320的肋321之间的缝隙g。

112.即,如图10所示,在分离螺杆300旋转时,渣滓经过各个挡板313和肋321移动,通过第一倾斜面313a产生形成在挡板313下游侧和肋321上游侧之间的缝隙g的入口变宽的效果,因此渣滓不易夹在在缝隙g的入口处。此外,第一倾斜面313a可将榨汁对象引导至能够与肋321上游侧角部确实碰撞的位置,并更加有效地挤压及粉碎榨汁对象,因此能够更加有效地防止在渣滓夹在缝隙g的入口处。同样,第二倾斜面321a可将形成在肋321下游侧和挡板313上游侧的缝隙g的入口变大,并将榨汁对象引导至能够与挡板313上游侧角部确实碰

撞的位置,并更加有效地挤压及粉碎榨汁对象,因此有效地防止渣滓夹在缝隙g的入口处。

113.如图4所示,在挡板313的上端部侧面可突出形成有第一缝隙保持台阶313b,如图3所示,在肋321的下端部侧面可突出形成有第二缝隙保持台阶321b。

114.在榨汁时,通过由分离螺杆300高速旋转时产生的旋转力或榨汁对象对分离螺杆300外侧面施加的压力,挡板313和肋321之间的间隙g可能会改变,而第一缝隙保持台阶313b和第二缝隙保持台阶321b起到在榨汁过程中将形成在挡板313和肋321之间的缝隙g的大小保持恒定的作用。

115.如图11所示,在第二模块320的下端部可形成有分离手柄324。

116.分离手柄324形成为能够使第一模块310和第二模块320易于分离,在第二模块320的下部连接部件322的内周面上向径向内侧突出形成。具体地,分离手柄324可由向下部连接部件322的径向延伸的扁平的板状形成,其宽度可从下部连接部件322的内周面越靠径向内侧越窄。

117.根据需要,在下部连接部件322的内周面上可形成有多个分离手柄324,优选地,可在下部连接部件322的内周面上彼此面对的位置上形成有一对分离手柄324。

118.在分离手柄324的中央可形成有插入槽,插入槽可结合有由弹性材质构成的刷子325。

119.刷子325可包括插入插入槽中的刷子主体和从所述刷子主体向下延伸的刷子翼部325b。当刷子325插入并结合到分离手柄324的插入槽时,刷子主体可通过弹性变形的同时过盈配合到插入槽中的方式结合。

120.如图12所示,刷子325起到扫除积存在排汁槽250的汁液的功能,以便使临时积存在排汁槽250的汁液流畅地移动到排汁口280。为此,刷子翼部325b的下端部可配设为与排汁槽250的底板面接触,或者与排汁槽250的底板面稍微隔开。

121.对于排汁槽250,在说明榨汁筒200时进一步详细地进行说明。

122.在第二模块320的上端部,即在上部连接部件323内可配设有磁铁(未图示),在第一模块310的内侧面可配设有与配设在第二模块320的磁铁相反极性的磁铁或磁体。

123.此时,由于第一模块310和第二模块320在结合时不易被磁力分离,因此能够保持第一模块310和第二模块320稳定结合的状态。

124.下面,对榨汁机的结构中的榨汁筒200进行详细说明。图13表示榨汁筒200的立体图。

125.如上所述,榨汁筒200起到收纳分离螺杆300并通过与分离螺杆300的相互作用粉碎及挤压榨汁对象的作用,具备在内周面上突出形成的多个第一肋210。

126.第一肋210可沿榨汁筒200的内周面周围彼此隔开地配设,各第一肋210沿榨汁筒200的长度方向延伸形成,或者相对于榨汁筒200的长度方向稍微倾斜延伸形成。第一肋210在榨汁筒200的长度方向整个区间形成。

127.使得这种通过与分离螺杆300的相互作用粉碎及挤压榨汁对象的作业能够更加有效地实现。第一肋210通过提高榨汁筒200内周面的摩擦力,使得榨汁对象流畅地移动,防止榨汁对象不能下滑到榨汁筒200的下面而停滞。通过在榨汁筒200的长度方向整个区间形成的第一肋210可将投入到榨汁筒200内的榨汁对象移动到榨汁筒200的空间下端部。

128.第一肋210还能加大对榨汁对象的挤压力及粉碎力。

129.此外,在通过分离螺杆300的旋转输送及粉碎榨汁对象的过程中,第一肋210可防止榨汁筒200因其所受压力而变形。

130.第一肋210在榨汁筒200的内周面上突出的高度在整个长度上可以恒定,但也可以设置成从上端部越靠下端部越低,或者设置成在第一肋210的长度方向中间部分上形成有至少一个突出的台阶部211。以台阶部211为基准,第一肋210上端部的突出高度可低于第一肋210下端部的突出高度。根据分离螺杆300的形成和突起部330的设计条件,对台阶部211的位置、数量及突出高度可进行多种变形。

131.在榨汁筒200的内周面上可进一步形成有多个第二肋220。

132.与第一肋210同样地,第二肋220可沿榨汁筒200内周面的周围彼此隔开配设,且沿榨汁筒200的长度方向延伸形成,或者相对于榨汁筒200的长度方向稍微倾斜地延伸形成。

133.第二肋220可在榨汁筒200的长度方向一部分区间,例如在榨汁筒200的下端部上形成且长度小于第一肋210的长度。

134.第二肋220起到与第一肋210一起对榨汁对象产生较大的挤压力及粉碎力,且防止在输送及粉碎榨汁对象的过程中,因对榨汁筒200施加的压力导致榨汁筒200变形的功能,而且,将在榨汁筒200的空间上端部上通过第一肋210初步粉碎的榨汁对象,在榨汁筒200的空间下端部上进一步粉碎,从而将榨汁对象进一步微细及均匀地粉碎。

135.当第二肋220形成在榨汁筒200的中间部而不是下端部时,在榨汁筒200的中间部分中榨汁对象被微细地粉碎,从而榨汁对象的颗粒大小急剧变小,因此可能会产生榨汁对象未能在榨汁筒200下端部的榨汁筒200内周面上卡住,而与分离螺杆300一起旋转的问题。此时,因榨汁对象未能流畅地输送到榨汁筒200的下端部而停滞,在需要进一步投入榨汁对象时,会产生强行按压榨汁对象的不便。但是,当第二肋220形成在榨汁筒200的下端部时,因榨汁对象的颗粒大小产生阶段性变化,能够将榨汁对象流畅地输送到榨汁筒200的空间下端部,且将输送到榨汁筒200下端部的榨汁对象能够更微细地粉碎。

136.此外,当第二肋220形成在榨汁筒200的下端部时,榨汁对象从榨汁筒200的上端部到下端部被流畅地输送的同时,对榨汁筒200和分离螺杆300的榨汁对象渣滓的压力逐渐增加,且因这种压力,榨汁对象的汁液可通过形成在分离螺杆300的挡板313和肋321之间的缝隙g向分离螺杆300内部流畅地流入,并且排出到榨汁筒200外部。

137.第一肋210和第二肋220并不一定沿榨汁筒200的长度方向形成,只要能够进行榨汁对象的有效输送和挤压,就可以由与榨汁筒200的长度方向具有规定倾斜度,从而与形成在分离螺杆300外侧面上的螺旋形状的突起部330交叉的形式来构成。

138.在榨汁筒200的内周面上可进一步形成有多个第三肋230。第三肋230可形成在第一肋210之间或第二肋220之间。

139.与第一肋210或第二肋220同样地,第三肋230可沿榨汁筒200的长度方向延伸形成,并且长度比第一肋210短且比第二肋220长。

140.当进一步形成第三肋230时,从榨汁筒200的长度方向上端部越靠下端部越依次增加用于粉碎榨汁对象的肋的数量。换言之,在榨汁筒200的最上端上由第一肋210粉碎榨汁对象,在下一个高度上由第一肋210和第三肋230粉碎榨汁对象,在下一个高度上由第一肋210、第二肋220及第三肋230粉碎榨汁对象,由此榨汁对象能够逐渐被粉碎的同时,向榨汁筒200的下部进一步流畅地移动。

141.如图14所示,在向主体部314投入分离螺杆300的螺杆翼部311和挡板313之间的材料的区间形成有输入限制部315,从而在材料沿上下相邻螺纹之间的分离螺杆300外侧面向分离螺杆300下部移动时限制所输入的材料量。因此,可防止大量的材料被一次性投入到分离螺杆300的下部,降低分离螺杆300下端部即榨汁部所受的压力,从而降低噪音及电机上的负荷。

142.如图14的放大图中的虚线所示,以往向主体部314投入材料的区间的倾斜度形成得相对较大,因此分离螺杆300外侧面和榨汁筒200之间的空间较大,且分离螺杆300外侧面的倾斜较大,从而大量的材料被一次性投入到分离螺杆300下部。但是,本发明的输入限制部315与以往相比,向主体部314投入材料的区间的倾斜形成得相对平缓,与分离螺杆300外侧面直线部相会的角部的角度形成得更大,因此能够将向分离螺杆300下部投入的材料量限制为与以往相比相对较少。

143.如图15所示,在第二模块320的上端部,即在上部连接部件323的中央可配设有环形的第一填料400,第一模块310的驱动力传递轴316可插入到第一填料400中。

144.第一填料400的外周面与形成在第二模块320的上部连接部件323中心的孔323a的内周面紧贴,第一填料400的内周面与驱动力传递轴316的外周面紧贴。在结合第一模块310和第二模块320时,所述第一填料400的顶面和第一模块310的内侧面之间摩擦接触,从而能够强化第一模块310和第二模块320之间的结合力。进一步,第一填料400用于阻断汁液向第一填料400和驱动力传递轴316之间空间的移动。

145.沿第一填料400外周面形成有结合槽410,以使上部连接部件323的孔323a的周围部插入到所述结合槽410中,从而能够将第一填料400固定到上部连接部件323。此外,沿第一填料400的内周面可形成有一个以上的第一紧贴突起420,从而增加第一填料400和驱动力传递轴316的紧贴力。

146.在榨汁筒200的中心形成有从榨汁筒200的底板面向上部延伸并使驱动力传递轴316通过的贯通管240,第一填料400的下端部可与贯通管240的上端部紧贴。图16表示关于这种实施例的说明图。

147.为了将位于榨汁筒200外部的驱动器的驱动力传递到位于榨汁筒200内部的分离螺杆300,在榨汁筒200的底部形成有可供驱动器的旋转轴通过的筒孔h,贯通管240沿筒孔h周围形成,且从榨汁筒200的底板面向上部延伸,从而防止榨汁筒200内的汁液等通过筒孔h流出。

148.另请参照,图16中可看到第一模块310的驱动力传递轴316延伸到贯通管240的下端部,此时,驱动力传递轴316和驱动器的旋转轴会在贯通管240的下端部位置上结合。

149.第一填料400的下端部与贯通管240的上端部紧贴,因此还能防止榨汁筒200内的汁液等通过为了使贯穿贯通管240的驱动力传递轴316向榨汁筒200内的空间突出而不得不开放的贯通管240的上端部流出。

150.贯通管240的上端部可插入第一填料400的下端并与第一填料400紧贴,为此,第一填料400的下端部直径可设置为大于驱动力传递轴316所插入的上端部直径。沿第一填料400的下端部内周面上可形成有一个以上的第二紧贴突起430,从而增加第一填料400和贯通管240的紧贴力。

151.图17表示在分离螺杆300位于榨汁筒200内状态下的榨汁机的剖视图。

152.榨汁筒200的内周面可形成为从上端部越靠中间部,与分离螺杆300的距离越近。而且在此时,中间部和下端部之间可形成为越靠下端部,榨汁筒200内周面和分离螺杆300之间的距离越远或保持恒定。

153.当榨汁筒200内周面从上端部越靠中间部,与分离螺杆300的距离越近,且从中间部越靠下端部,与分离螺杆300的距离越远时,从上端部到中间部能够根据被粉碎的榨汁对象的大小来形成适当大小的空间,且从中间部到下端部能够确保被积累的渣滓的移动空间。

154.对于调节榨汁筒200内周面和分离螺杆300之间的距离,可通过调节榨汁筒200的半径来实现。即,可将榨汁筒200的半径设置为从上端部越靠中间部越小,从而将榨汁筒200内周面形成为从上端部越靠中间部,与分离螺杆300的距离越近。此外,可将榨汁筒200的半径设置为从中间部越靠下端部越大,从而将榨汁筒200内周面形成为从中间部越靠下端部,与分离螺杆300的距离越远。而且,可将榨汁筒200的半径在中间部和下端部之间保持恒定,从而将榨汁筒200内周面设置为在中间部和下端部之间与分离螺杆300保持恒定的间隔。

155.当将榨汁筒200的半径设置为从中间部越靠上端部越大,从而将榨汁筒200形成为榨汁筒200的上端部以竖直线为基准向外侧面方向倾斜规定角度时,与此相应地第一肋210的突出面也可形成为向榨汁筒200的外侧面方向倾斜。

156.第一肋210在越靠上端部半径越大的榨汁筒200内周面的整个长度上可以规定的高度突出,从而形成为突出面向榨汁筒200的外侧面方向倾斜。

157.此外,第一肋210也可在榨汁筒200的内周面上形成为越靠上端部逐渐突出,但其突出的程度小于榨汁筒200的上端部向外侧倾斜的程度,从而第一肋210的突出面的上端部向榨汁筒200的外侧面方向倾斜。此时,榨汁筒200的突出面相对于竖直线倾斜的角度小于榨汁筒200的上端部以竖直线为基准倾斜的角度。

158.当第一肋210的突出面的上端部形成为向榨汁筒200的外侧面方向倾斜时,第一肋210的突出面和分离螺杆300的外周面形成为彼此并排。

159.从图17的右侧放大图可见,分离螺杆300的外周面稍微倾斜,处于与同样倾斜的第一肋210的突出面几乎平行。

160.当第一肋210的突出面与分离螺杆300外周面并排时,第一肋210和分离螺杆300能够对榨汁对象施加规定的挤压力。

161.榨汁筒200的半径从中间部越靠上端部越大,但在榨汁筒200的中间部和上端部之间的一位置上,榨汁筒200的半径增加率可改变为在上端部侧更大。图18中表示关于这种实施例的说明图。

162.此时,榨汁筒200最上端部的半径与榨汁筒200的其他部分的半径相比显著增加,因此能够增加从榨汁筒200的上部向榨汁筒200内供给榨汁对象的料斗100的规格。

163.如图19所示,在榨汁筒200底板面中的分离螺杆300内侧位置上形成有用于排出流入到分离螺杆300内部的榨汁对象的汁液的排汁槽250,在榨汁筒200底板面中的分离螺杆300外侧位置上形成有用于排出榨汁对象的渣滓的排渣槽260。

164.排汁槽250与排汁口280连通,用于将榨汁对象的汁液向榨汁筒200外部排出,排渣槽260与排渣口290连通,用于将榨汁对象的渣滓独立于汁液而向筒外部排出。

165.在第二模块320下侧面,即沿下部连接部件322的下侧面周围形成有安装槽326,沿

榨汁筒200的底板面周围形成有安装突起270。此外,当分离螺杆300被收纳在榨汁筒200时,在安装槽326和安装突起270之间配设第二填料500。

166.第二填料500用于防止在榨汁过程中与汁液分离的渣滓流入分离螺杆300内侧。

167.本实用新型的权利范围并不限于上述实施例,在所附的权利要求书的范围内可由多种形式的实施例实现。在不脱离权利要求书所要求保护的本实用新型精神的范围内,本实用新型所属技术领域的技术人员均能变形的各种范围也属于本实用新型的权利要求书所记载的范围内。