1.本实用新型属于烧烤设备技术领域,具体地说是涉及一种多工位烤炉。

背景技术:

2.烤炉是以形成热空气来烘烤烹调食品的一种装置,一般为封闭或半封闭结构。烤炉又称烘炉、烤箱、焗炉,以开放形式用热空气加热的则称为烧烤。烤炉也可以用来泛指以热气体进行高温处理的装置。传统烤炉使用木头、煤炭燃烧加热。现代烤炉则有多功能,使用分别为电热或天然气。

3.现有的烤炉具有一个、两个和三个以上炉头;多个炉头之间没有任何间隔,只点燃一个炉头时,产生的火焰、热量会分散到炉体内其他位置,导致点火炉头热量不足,而其他不需要加热的区域,又受热,影响食品了加工需求,同时影响炉体使用寿命。

技术实现要素:

4.鉴于以上背景技术的缺点,本实用新型的目的是提供一种多工位烤炉,其需要时可以将各个炉头之间分隔开,或者去掉挡板能够所有炉头共享。

5.为解决上述技术问题,本实用新型的目的是这样实现的:

6.一种多工位烤炉,包括炉体;炉体包括底板,底板的四周边沿分别设有首尾连接的前板、侧板和后板;

7.前板上开设于两个隔开的第一通孔,两个第一通孔之间设有第一隔板;第一隔板内表面上固定有第一卡槽;

8.后板内表面与第一卡槽正对位置上固定有第二卡槽;挡板的两端分别插入第一卡槽和第二卡槽内固定,炉体分隔两个空室;

9.底板上开设有两个第二通孔,两个第二通孔分别设在挡板两侧;后板上固定有气管,气管横跨至第二通孔上方,底板上固定有点火针,点火针位于气管一侧。

10.在上述方案的基础上并作为上述方案的优选方案:第一卡槽和第二卡槽均采用钢条制备,钢条的上表面凹陷形成用于挡板插入的凹坑,钢条焊接于炉体上;挡板采用金属板状。

11.在上述方案的基础上并作为上述方案的优选方案:第一卡槽和第二卡槽均采用两块卡板拼接而成;卡板包括第一板体,第一板体边沿延伸弯折有垂直的第二板体,第一板体穿过螺栓固定于炉体上,两块卡板的第二板体相对设置。

12.在上述方案的基础上并作为上述方案的优选方案:第二通孔程长条形,第二通孔与气管垂直设置。

13.在上述方案的基础上并作为上述方案的优选方案:还包括盖盒;盖盒的内部中空底面开口,盖盒的底部两边沿凸出有固定板,固定板与底板固定连接;气管的两端分别穿入盖盒内;还包括遮板;遮板弯折形成z形,遮板底部与盖盒固定连接,遮板位于点火针上方。

14.在上述方案的基础上并作为上述方案的优选方案:炉体的底面凸出有两道上下设

置的第一滑槽和第二滑槽;第一滑槽内插入有接灰盘;接灰盘上开设有第三通孔;第二滑槽内插入有接油盘,接油盘位于第三通孔下方。

15.本实用新型相比现有技术突出且有益的技术效果是:

16.本实用新型的多工位烤炉,与现有技术相比,包括炉体,炉体的前板上开设有第一通孔,第一通孔之间隔开有第一隔板,多个第一通孔对应多个烧烤工位;

17.第一隔板内表面安装有第一卡槽,后板正对位置上安装有第二卡槽,两个卡槽之间插入挡板,将炉体内部分隔开,实现不同炉头之间分开作业,不会之间相互影响;解决了现有的烤炉内的炉头同时作业时,会相互之间串火,或者热量分散的问题;

18.气管和点火针组合的炉头上,穿插有盖盒,对其进行保护,避免上方掉落的碎屑造成损伤;

附图说明

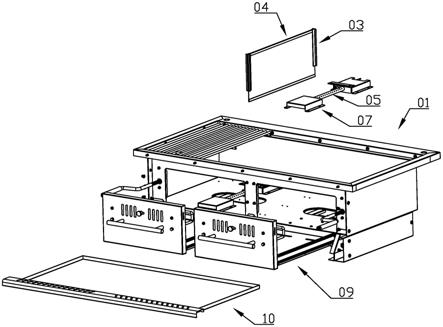

19.图1是本实用新型的整体爆炸结构示意图。

20.图2是本实用新型的整体结构示意图。

21.图3是本实用新型的炉体结构示意图。

22.图4是本实用新型的炉体结构示意图。

23.图5是本实用新型的第一卡槽结构示意图。

24.图6是本实用新型的第二卡槽结构示意图。

25.图7是本实用新型的部分结构示意图。

26.图8是本实用新型的接灰盘结构示意图。

27.附图标记:炉体01;底板010;第二通孔0100;前板011;第一通孔0110;第一隔板0111;侧板012;后板013;第一滑槽014;第二滑槽015;第一卡槽02;凹坑020;第二卡槽03;第一板体030;第二板体031;挡板04;气管05;点火针06;盖盒07;固定板070;遮板08;接灰盘09;第三通孔090;接油盘10;

具体实施方式

28.下面结合附图以具体实施例对本实用新型作进一步描述;

29.本实施例给出了一种多工位烤炉,其特征在于:包括炉体01;炉体01包括底板010,底板010的四周边沿分别设有首尾连接的前板011、侧板012和后板013;底板010的左右两侧边沿设有侧板012,底板010和侧板012都采用金属板制成,侧板012焊接在底板010上,或者侧板012与底板010才有折弯一体成型,方便生产;前板011和后板013也采用金属板焊接在底板010上,炉体01根据需求,设计不同尺寸;

30.前板011上开设于两个隔开的第一通孔0110,第一通孔0110用将炉体01内的碳灰掏出,有多少个炉头就对应多少个第一通孔0110,为了匹配将炉头分隔开;

31.两个第一通孔0110之间设有第一隔板0111;第一隔板0111将两个第一通孔0110之间分隔开;第一隔板0111内表面上固定有第一卡槽02;第一卡槽02为长条形凹槽,侧面和两端面开口;

32.后板013内表面与第一卡槽02正对位置上固定有第二卡槽03;第二卡槽03也是长条形凹槽,侧面的两端面开口;第二卡槽03与第一卡槽02结构相同,方便生产、更换;

33.挡板04的两端分别插入第一卡槽02和第二卡槽03内固定,炉体01分隔两个空室;挡板04采用耐热金属板制成,挡板04呈平板状,需要将炉体01分隔时,就将挡板04插入两个卡槽内,反之,不需要就插拔出来;达到多功能的多工位使用效果,更加实用;

34.底板010上开设有两个第二通孔0100,两个第二通孔0100分别设在挡板04两侧;第二通孔0100用于碳灰扫出;后板013上固定有气管05,气管05采用金属管制成,气管05焊接固定在后板013上,气管05用于燃气导出,气管05上设有若干个气孔;气管05横跨至第二通孔0100上方,使得炉体01内燃烧面积足够大;底板010上固定有点火针06,点火针06位于气管05一侧,点火针06用于点燃燃气;

35.进一步的,第一卡槽02和第二卡槽03均采用钢条制备,钢条的上表面凹陷形成用于挡板04插入的凹坑020,钢条焊接于炉体01上;挡板04采用金属板状。

36.如上所述,第一卡槽02和第二卡槽03直接采用钢条制成,在钢条上开设凹坑020与挡板04相匹配,再将钢条焊接在炉体01上,操作方便;

37.进一步的,第一卡槽02和第二卡槽03均采用两块卡板拼接而成;卡板为金属板弯折;卡板包括第一板体030,第一板体030边沿延伸弯折有垂直的第二板体031,第一板体030穿过螺栓固定于炉体01上,两块卡板的第二板体031相对设置。

38.如上所述,两块卡板在炉体01上之间的间距可以进行调节,适用于不同厚度的挡板04,更加实用;同时,第一板体030采用螺栓固定,能够实现后期拆装;

39.进一步的,第二通孔0100程长条形,第二通孔0100与气管05垂直设置。

40.如上所述,长条形的第二通孔0100能够使得灰烬排出更快,同时第二通孔0100与气管05垂直设置,能够避免气管05掉落穿出底板010,更加安全;

41.进一步的,还包括盖盒07;盖盒07采用金属板弯折成型;盖盒07的内部中空底面开口,盖盒07的底部两边沿凸出有固定板070,固定板070与底板010固定连接;固定板070与底板010焊接或者螺接固定;气管05的两端分别穿入盖盒07内;

42.如上所述,盖盒07将气管05的两端遮盖住,避免上方燃烧后的碳灰掉落直接气管05,并且气管05周边堆积的碳灰也不会直接掩埋气管05;气管05的中间正常露出,不会对下方的第二通孔0100造成遮挡;

43.还包括遮板08;遮板08采用金属板制成;遮板08弯折形成z形,遮板08底部与盖盒07固定连接,遮板08穿过螺栓与盖盒07固定连接;遮板08位于点火针06上方。

44.如上所述,在盖盒07的上表面固定遮板08,能够对点火针06起到遮挡作用,避免上方的碳灰掉落造成影响;

45.进一步的,炉体01的底面凸出有两道上下设置的第一滑槽014和第二滑槽015;第一滑槽014和第二滑槽015类似凹槽,炉体01的底部左右两侧成对设置;

46.第一滑槽014内插入有接灰盘09;接灰盘09类似抽屉,接灰盘09的两侧表面安装导轨,在第一滑槽014抽拉进出;接灰盘09上开设有第三通孔090,第三通孔090能够使得油等液体流下;第二滑槽015内插入有接油盘10,接油盘10位于第三通孔090下方。接油盘10也类似抽屉,能够在第二滑槽015上抽拉进出;

47.如上所述,在炉体01的下方设置可以抽拉出的接灰盘09和接油盘10,避免油污直接滴落在底面,更加卫生,方便清洗;

48.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“顶”、“底”、“内”、“外”等

指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

49.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。在本实用新型中,除非另有明确的规定和限定,术语“安装”、“设置”、“连接”、“固定”、“旋接”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;

50.上述实施例仅为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。