1.本实用新型属于坡屋面施工技术领域,具体涉及一种预制式坡屋面混凝土板厚及钢筋保护层厚度控制装置。

背景技术:

2.在施工过程中因保护层强度不够、不好固定、马凳筋制作精度不准等原因,使得浇筑混凝土时传统的扦插法和拉线绳测量法误差较大,容易导致板厚超过或者达不到设计板厚。若大面积过厚会导致混凝土浪费,成本加大,若上部保护层过小,则往往达不到质量创优要求,且存在影响结构耐久性的隐患。

3.此外,现如今异形结构、坡屋面工程也越来越多,而且很多坡屋面的坡度较大,在实际施工中坡屋面的混凝土板钢筋保护层采用传统垫块控制无法固定,尤其在混凝土浇筑过程容易脱落造成保护层厚度不足,甚至出现板底露筋现象甚多的情况。传统的马凳筋也更容易脱落,造成上下部钢筋间距不足、板上部钢筋保护层过大,成活后导致板面裂缝等施工质量问题。坡屋面混凝土浇筑过程因屋面坡度及混凝土流动性等特性,保证板厚均匀且达到设计板厚施工难度大。因此,现需要一种装置取代传统的马凳筋及保护层垫块,并能有效控制板厚和上下部位钢筋保护层厚度以达到创优的要求。

技术实现要素:

4.本实用新型所要解决的技术问题在于针对上述现有技术中的不足,提供一种预制式坡屋面混凝土板厚及钢筋保护层厚度控制装置,其结构简单,设计合理,实用性强,通过设置混凝土预制控制墩、下预埋钢筋和上预埋钢筋取代传统的马凳筋及保护层垫块,有效的控制了坡屋面混凝土板厚和上、下钢筋保护层厚度,能够极大的减少传统浇筑混凝土时的扦插法和拉线绳测量法所产生的误差,从而减少后续的返工作业,极大的提升了施工效率和施工质量,使用效果好。

5.为解决上述技术问题,本实用新型采用的技术方案是:一种预制式坡屋面混凝土板厚及钢筋保护层厚度控制装置,其特征在于:包括多个在坡屋面模板上呈梅花形均匀布设的厚度控制单元,

6.所述厚度控制单元包括设置在坡屋面模板上的混凝土预制控制墩、以及均穿设在混凝土预制控制墩内且互相平行的下预埋钢筋和上预埋钢筋,下预埋钢筋与混凝土预制控制墩呈垂直布设,坡屋面板底钢筋网绑扎在下预埋钢筋下方,坡屋面板面钢筋网绑扎在上预埋钢筋上方,混凝土预制控制墩与坡屋面模板呈垂直布设,混凝土预制控制墩的高度与坡屋面混凝土板的厚度相等,下预埋钢筋与混凝土预制控制墩底面的间距为下钢筋保护层的厚度与坡屋面板底钢筋网的钢筋直径之和,上预埋钢筋与混凝土预制控制墩顶面的间距为上钢筋保护层的厚度与坡屋面板面钢筋网的钢筋直径之和。

7.上述的一种预制式坡屋面混凝土板厚及钢筋保护层厚度控制装置,其特征在于:所述下预埋钢筋的一端与坡屋面板底钢筋网的一根横向钢筋连接,下预埋钢筋的另一端与

坡屋面板底钢筋网的一根纵向钢筋连接。

8.上述的一种预制式坡屋面混凝土板厚及钢筋保护层厚度控制装置,其特征在于:所述混凝土预制控制墩的侧壁为凿毛面。

9.上述的一种预制式坡屋面混凝土板厚及钢筋保护层厚度控制装置,其特征在于:相邻的两个所述厚度控制单元之间的间距为1100mm~1500mm。

10.上述的一种预制式坡屋面混凝土板厚及钢筋保护层厚度控制装置,其特征在于:所述坡屋面模板上固定设置有用于限制混凝土预制控制墩位移的限位钢钉。

11.本实用新型与现有技术相比具有以下优点:

12.1、本实用新型通过设置混凝土预制控制墩代替现有技术中的保护层垫块,混凝土预制控制墩顶部与坡屋面混凝土板顶部齐平,使之同时兼具控制坡屋面混凝土板的厚度的功能,此外,多个混凝土预制控制墩同时设置在坡屋面模板上,其上表面作为坡屋面混凝土浇筑的基准,能够极大的减少传统浇筑混凝土时的扦插法和拉线绳测量法所产生的误差,提高了混凝土板成活面的平整度,从而减少后续的返工作业,极大的提升了施工效率和施工质量,达到了降本增效的效果,使用效果好。

13.2、本实用新型通过设置下预埋钢筋绑扎坡屋面板底钢筋网,以确定下钢筋保护层厚度,通过上预埋钢筋绑扎坡屋面板面钢筋网,以确定上钢筋保护层厚度,下预埋钢筋和上预埋钢筋两者结合代替现有技术中的马凳筋,避免马凳筋脱落的现象发生,从而保证钢筋保护层厚度充足,符合设计规范要求,施工质量高。

14.综上所述,本实用新型结构简单,设计合理,实用性强,通过设置混凝土预制控制墩、下预埋钢筋和上预埋钢筋取代传统的马凳筋及保护层垫块,有效的控制了坡屋面混凝土板厚和上、下钢筋保护层厚度,能够极大的减少传统浇筑混凝土时的扦插法和拉线绳测量法所产生的误差,从而减少后续的返工作业,极大的提升了施工效率和施工质量,使用效果好。

15.下面通过附图和实施例,对本实用新型的技术方案做进一步的详细描述。

附图说明

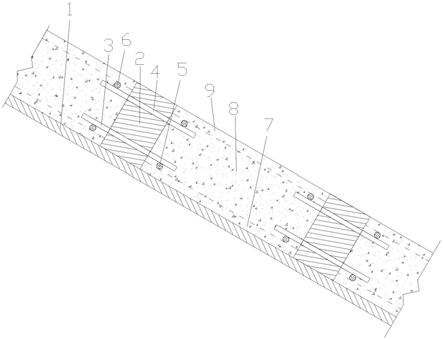

16.图1为本实用新型的结构示意图。

17.图2为图1中坡屋面混凝土板未浇筑前的俯视图。

18.附图标记说明:

19.1-坡屋面模板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-混凝土预制控制墩;

ꢀꢀꢀꢀ

3-下预埋钢筋;

20.4-上预埋钢筋;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-坡屋面板底钢筋网;

ꢀꢀꢀꢀ

6-坡屋面板面钢筋网;

21.7-下钢筋保护层;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8-中心混凝土层;

ꢀꢀꢀꢀꢀꢀꢀꢀ

9-上钢筋保护层;

22.10-限位钢钉。

具体实施方式

23.如图1和图2所示,本实用新型包括多个在坡屋面模板1上呈梅花形均匀布设的厚度控制单元,所述厚度控制单元包括设置在坡屋面模板1上的混凝土预制控制墩2、以及均穿设在混凝土预制控制墩2内且互相平行的下预埋钢筋3和上预埋钢筋4,下预埋钢筋3与混凝土预制控制墩2呈垂直布设,坡屋面板底钢筋网5绑扎在下预埋钢筋3下方,坡屋面板面钢

筋网6绑扎在上预埋钢筋4上方,混凝土预制控制墩2与坡屋面模板1呈垂直布设,混凝土预制控制墩2的高度与坡屋面混凝土板的厚度相等,下预埋钢筋3与混凝土预制控制墩2底面的间距为下钢筋保护层7的厚度与坡屋面板底钢筋网5的钢筋直径之和,上预埋钢筋4与混凝土预制控制墩2顶面的间距为上钢筋保护层9的厚度与坡屋面板面钢筋网6的钢筋直径之和。

24.需要说明的是,与上预埋钢筋4绑扎的钢筋为在坡屋面板面钢筋网6中最上层的钢筋,与下预埋钢筋3绑扎的钢筋为在坡屋面板底钢筋网5中最下层的钢筋。

25.需要说明的是,所述坡屋面混凝土板的厚度由下钢筋保护层7的厚度、中心混凝土层8的厚度以及上钢筋保护层9的厚度组成,混凝土预制控制墩2的顶部与坡屋面混凝土板的顶部齐平,即与上钢筋保护层9的顶部齐平。

26.本实施例中,所述混凝土预制控制墩2为圆柱型混凝土墩,混凝土预制控制墩2的直径为75mm。

27.本实施例中,下预埋钢筋3的长度均为175mm,其中,下预埋钢筋3两端各暴露50cm在混凝土预制控制墩2两侧,用于绑扎坡屋面板底钢筋网5;上预埋钢筋4与下预埋钢筋3的长度相同,且布设方式类似。

28.需要说明的是,通过设置混凝土预制控制墩2代替现有技术中的保护层垫块,混凝土预制控制墩2顶部与坡屋面混凝土板顶部齐平,使之同时兼具控制坡屋面混凝土板的厚度的功能,此外,多个混凝土预制控制墩2同时设置在坡屋面模板1上,其上表面作为坡屋面混凝土浇筑的基准,能够极大的减少传统浇筑混凝土时的扦插法和拉线绳测量法所产生的误差,提高了混凝土板成活面的平整度,从而减少后续的返工作业,极大的提升了施工效率和施工质量,使用效果好;

29.通过设置下预埋钢筋3绑扎坡屋面板底钢筋网5,以确定下钢筋保护层7厚度,通过上预埋钢筋4绑扎坡屋面板面钢筋网6,以确定上钢筋保护层9厚度,下预埋钢筋3和上预埋钢筋4两者结合代替现有技术中的马凳筋,避免马凳筋脱落的现象发生,从而保证钢筋保护层厚度充足,施工质量高。

30.本实施例中,所述下预埋钢筋3的一端与坡屋面板底钢筋网5的一根横向钢筋连接,下预埋钢筋3的另一端与坡屋面板底钢筋网5的一根纵向钢筋连接。

31.需要说明的是,下预埋钢筋3与坡屋面板底钢筋网5之间构成三角形稳定结构,保证混凝土浇筑时混凝土预制控制墩2的稳定性。

32.需要说明的是,坡屋面板面钢筋网6和坡屋面板底钢筋网5在绑扎完成后,混凝土预制控制墩2的侧壁与坡屋面板面钢筋网6和坡屋面板底钢筋网5相贴合,结构更加稳固。

33.本实施例中,所述混凝土预制控制墩2的侧壁为凿毛面。

34.需要说明的是,混凝土预制控制墩2凿毛面能够更好的与浇筑的混凝土板结合,保证结构整体强度。

35.本实施例中,相邻的两个所述厚度控制单元之间的间距为1100mm~1500mm。

36.本实施例中,相邻的两个所述厚度控制单元之间的间距为1200mm。

37.本实施例中,所述坡屋面模板1上固定设置有用于限制混凝土预制控制墩2位移的限位钢钉10。

38.本实施例中,所述限位钢钉10的数量为四个,四个限位钢钉10固定在混凝土预制

控制墩2底部上下左右四个方位,以支撑混凝土预制控制墩2,防止混凝土预制控制墩2沿坡屋面模板1下滑或位移,保证施工质量。

39.需要说明的是,所述限位钢钉10仅起到临时支撑的作用,在坡屋面板面钢筋网6和坡屋面板底钢筋网5绑扎至当前混凝土预制控制墩2位置处后可拆除限位钢钉10,利用钢筋网固定混凝土预制控制墩2的位置,使限位钢钉10可重复利用,成本更加低廉。

40.本实用新型在使用时,首先在坡屋面模板1上确定多个混凝土预制控制墩2的安装位置,并利用限位钢钉10安装混凝土预制控制墩2及其上的下预埋钢筋3和上预埋钢筋4;随后绑扎坡屋面板底钢筋网5和坡屋面板面钢筋6,拆除限位钢钉10,开始浇筑坡屋面混凝土。

41.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制,凡是根据本实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本实用新型技术方案的保护范围内。